Свойства металлов и сплавов

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят

- твердость

- прочность (предел прочности sв, предел текучести sт, выносливость, ползучесть)

- пластичность (относительное удлинение e и относительное сужение y)

- ударную вязкость ан

- порог хладноломкости

Специальные свойства: износостойкость, кислотостойкость, жаропрочность.

Деформация – это изменение формы и размеров тела под влиянием воздействия внешних сил или в результате процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Твердость – это способность материала препятствовать пластической деформации при внедрении в него более твердого тела.

Для определения твердости есть 3 метода:

- метод Бринелля НВ

- метод Роквелла НР

- метод Викерса НV

Метод Бринелля. Сущность метода заключается в вдавливании в испытываемую поверхность стального закаленного шарика при строго определенной нагрузке, а затем по размеру оставляемого отпечатка судят по величине твердости.

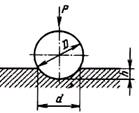

Рис. 4. Схема измерения твердости по Бринеллю:D - диаметр шарика; d - диаметр отпечатка; h - глубина отпечатка

Размер шарика: 10 мм, 5 мм, 2,5 мм. Прибор имеет марку ТШ-2М.

Выбор размера шарика производится в зависимости от размера испытываемой площадки на изделии. При чем ее размер должен быть больше 3D шарика. На практике рекомендуют выбирать максимальный размер шарика. Нагрузка, с которой шарик вдавливается в испытываемую поверхность, может быть от 6,5 кг до 3000 кг. Выбор ее зависит от свойств материала, а именно для изделий из чугуна должна быть Р=30D2, для цветных сплавов Р=10D2, для мягких материалов (свинец, олово) Р=1D2.

О величине твердости судят по величине оставленного отпечатка, который замеряют с помощью микроскопа с точностью до 0,05 мм. Твердость определяют по формуле:

где Р – нагрузка.

Недостаток метода:

1) невозможность определять твердость у твердых и сверхтвердых материалов, т.к. способ предназначен для материалов, у которых твердость £450 единиц, т.к. шарик имеет твердость порядка 500 единиц.

2) Невозможно определить твердость у тонколистового материала

3) Нельзя определить твердость у крупногабаритных изделий.

Метод Роквелла. Сущность метода заключается во внедрении в испытываемую поверхность специального индентора, и по глубине его вдавливания судят о величине твердости. Инденторы: 1. алмазный наконечник; 2. стальной шарик D=1,58 мм. Определение твердости производят на приборе ТК-2М. Значение твердости определяется по шкале прибора.

HRA, шкала А – алмаз, который вдавливается с Р=60 кг.

HRB, шкала В – шарик, Р=100 кг.

HRC, шкала С – алмаз, Р=150 кг.

Метод предназначен для определения твердости изделий в упрочненном состоянии, а также для изделий, имеющих небольшие геометрические размеры.

Недостатки: 1) Нельзя определить твердость у крупногабаритных изделий. 2) Невозможно определить твердость мелких частиц (песок, включения).

Метод Викерса. Этим методом можно определить твердость крупногабаритных изделий (макротвердость), а также различных включений и структурных составляющих металлов и сплавов (микротвердость). В конструкцию прибора входят оптическая и механическая системы. Для определения твердости в испытываемую поверхность вдавливается алмазная пирамида с углом при вершине 136°. После снятия нагрузки на испытательной площадке остается отпечаток в виде ромба. При помощи оптической системы определяют размер диагоналей ромба и определят твердость по формуле:

где d – размер диагоналей.

Нагрузка: при определении макротвердости от 0,5 до 10 кг; при определении микротвердости от 5 до 500 гр.

HV~1100 – твердость песчинок.

Дата добавления: 2017-01-26; просмотров: 1749;