Опыт применение литого бетона на строительстве Бурейской ГЭС

На опытных блоках Бурейской ГЭС отрабатывалась технология применения литого бетона для водосливных граней плотины, к бетону которых предъявляются высокие требования по морозостойкости, трещиностойкости и стойкости к кавитационным воздействиям потока воды.

Эта технология включала:

- применение для приготовления бетонов добавок нового поколения;

- применение высокоподвижных бетонных смесей с осадкой конуса до 22-24см.;

- применение нового нетканого материала Zemdrain для создания адсорбирующего слоя опалубочных щитов.

Материал Zemdrain (поставщик фирма «Max Frank», Германия) – нетканый материал, изготовленный из тонких полипропиленовых волокон, образующих листовой материал с большим количеством мелких пор контролируемого размера, проницаемых для воздуха.

Применяется для обшивки внутренних стенок опалубки при изготовлении железобетонных конструкций. Хорошая воздухопроницаемость материала способствует устранению воздушных пузырей, скапливающихся на внутренней поверхности опалубки при вибрировании бетона, что приводит к значительному повышению поверхностной плотности бетона, устранению раковин и мелких пор. После распалубки бетонные грани представляют собой практически гладкие поверхности.

Исследования проводились в период с 21.05.06 по 04.06.06.

При бетонировании опытных блоков использовались бетонные смеси с добавками ЦМИД-4 и ГПМпор различной подвижности – 6-8см, 18-20см, 22-24см.

Основным средством температурного регулирования в блоках являлось трубное охлаждение. Максимальные температуры в бетоне без трубного охлаждения достигали 68°С, с трубным охлаждением – 48-51°С (шаг труб – 0,75м, длительность охлаждения – 6 суток). Температура воздуха составляла 13-17°С, температура бетонной смеси – 17-25°С.

В результате опытных работ установлено:

- По технологическим характеристикам бетонные смеси с добавками ЦМИД-4 и ГПМпор близки между собой.

- Бетонные смеси обладали хорошей связностью, удобоукладываемостью, отсутствием водоотделения и не расслаивались при укладке в том числе и при ОК=22-24 см.

- Применение опалубочных щитов с материалом Zemdrain позволяют получить качественные бетонные поверхности.

Общие выводы по применению литого бетона:

- Выполненные опытные работы по отработке технологии бетонирования водосливных граней плотин с использованием литых бетонных смесей на строительствах Саяно-Шунейской и Бурейской ГЭС в обоих случаях показали возможность достижения высокого качества бетонных водосливных поверхностей при гарантированном обеспечении прочности, морозостойкости и ковитационной стойкости бетона водослива. Вместе с тем это еще первый опыт применения и безусловно потребуется еще дополнительная отработка ряда производственных факторов применительно к конкретным условиям и объемам.

Экономическая целесообразность применения литого бетона при бетонировании массивных блоков требует дальнейшего изучения.

ГЛАВА 26. Особенности возведения бетонных сооружений из укатанного бетона

Укатанный бетон и его свойства

Укатанные бетоны или мало цементные особо жесткие бетонные смеси - это бетоны с малым содержанием цемента, позволяющие непосредственно после их укладки движение по их поверхности строительных машин и применение предельно простых методов работ, аналогичных методам возведения грунтовых плотин.

Важнейшим преимуществом укатанных бетонов в технологии и организации работ является их способность воспринимать строительные нагрузки сразу же после укладки и уплотнения бетонных смесей, также как и при укладке грунтовых смесей. Отсюда, технологическая схема включает такие же позиции, как и при укладке грунтовых смесей:

· доставка на блок любым видом транспорта, в том числе автосамосвалами, движущимися по уложенному слою укатанного бетона;

· разравнивание смеси бульдозерами;

· уплотнение смеси высокопроизводительными виброкатками.

Другим важным преимуществом применения укатанных бетонов являются более простые и дешевые способы регулирования температурного режима бетонной кладки и предотвращения в ней термического трещинообразования.

Отличие свойств укатанного бетона от обычного вибрированного бетона тех же классов по прочности на сжатие можно характеризовать следующими данными:

· содержание вяжущего вещества меньше на 30÷80 кг/м³;

· высокая первоначальная прочность;

· низкое тепловыделение, что обуславливает малый адиабатический подъем температуры на 9÷14°С и возможность бетонировать блоками больших размеров (применение секционной разрезки на блоки с укладкой слоя толщиной 30÷50 см);

· пониженная плотность, на 1÷5%;

· более высокий коэффициент фильтрации от 1·10 -4 до 1·10 -8 см/с;

· меньший модуль деформации на 10÷20%;

· повышенная неоднородность;

· отчетливо выраженная слоистость с изменением значений прочности и плотности по высоте слоя;

· отсутствие заметной цементной пленки на поверхности уложенного бетона, что исключает необходимость специальной обработки ниже лежащего слоя перед укладкой следующего;

· достаточно высокие сдвиговые характеристики горизонтальных швов;

· повышенная водопроницаемость бетонной кладки по горизонтальным швам.

Конструктивно- технологические особенности плотин из укатанного бетона

В современной практике плотиностроения применение укатанного бетона является основным способом повышения интенсивности и уровня механизации строительства за счет использования в строительном процессе высокопроизводительных машин Разработанная в 70-х годах двадцатого века эта технология быстро и широко распространилась по всему миру: к 1985 году было построено всего 5 плотин, к 1990 году- более 50 плотин, а к настоящему времени более 100.

Суть технологии укатанного бетона приближается к технологии возведения земляных плотин - послойная отсыпка жестких бетонных смесей, по консистенции, напоминающей грунтовый материал с последующей укаткой катками, как и в земляных насыпях.

Одним из главных вопросов, определяющих эффективность этой технологии, является вопрос о зональном распределении бетона в плотине и о сочетании в них участков укатанных и вибрированных слоев бетонов.

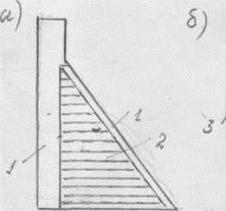

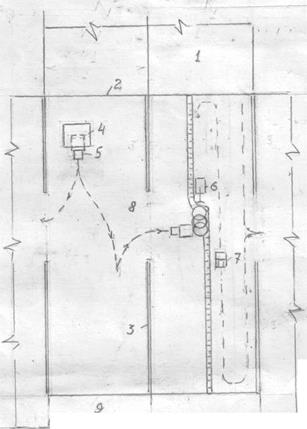

Конструкции плотин при этом можно свести к трём типам (рис. 26.1):

1. первый тип - плотины из укатанного бетона, расположенного внутри тела плотины, и заключенного по контуру в оболочку из плотного вибрированного бетона;

2. второй тип - плотина полностью из укатанного бетона но с наличием экрана на напорной грани;

3. третий тип - плотины полностью из укатанного бетона, но с зональным его распределением по маркам.

Рис. 26.1. Схемы зонального распределения бетона в плотинах с использованием укатанного бетона: а) тип 1 – плотины из укатанного бетона с оболочкой из вибрированного бетона, б) тип 2 – плотины из укатанного бетона с экранированием напорной грани, в) тип 3 - плотины полностью из укатанного бетона с зональным распределением.

1 – наружные зоны из вибрируемого бетона, 2 – внутренняя зона из укатанного бетона, 3 – противофильтрационный элемент, 4 – зоны укатанного бетона с различными свойствами

Конструктивные решения по защите низовых граней плотины также сводятся к трем основным типам:

1. защита слоем вибрированного бетона;

2. защита укатанным бетоном со специальным составом;

3. защита пригрузочной призмой из грунта.

Сочетание разных вариантов создают многообразие решений при конструировании плотин и технологий их возведения. Определяющим для зонального распределения и соответствующих технологий является тип конструкции плотин, каждый из которых имеет несколько разновидностей.

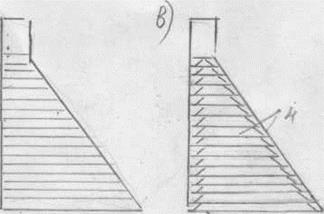

Первый тип плотины в технологическом плане может иметь несколько вариантов, связанных с сочетанием зон вибририруемого и укатаного бетонов и последовательностью их укладки. При этом оболочка из вибрированного бетона может возводиться отдельной зоной (столбом), отделенной от центральной части из укатанного бетона определенным швом (плотина Бурейской ГЭС) (Рис.26.2). Преимущество такой конструкции заключается в четком распределении функций отдельных частей плотины и в возможности распределения отдельных потоков в зимнее и летнее время, что важно для условий со сложными климатическими условиями. Недостатки – появление строительного шва между верховым столбом и низовым клином, осложняющего совместную их работу и технологию работ в зоне этого шва, а также сокращение объема укатанного бетона.

Рис. 26.2. Плотина из вибрированного бетона с верховым столбом из укатанного бетона: 1 – верховой столб из вибрированного бетона, 2 – разбивка верхового столба на блоки бетонирования, 3 – зона низовой грани из вибрируемого бетона, 4 – центральная зона из укатанного бетона, 5 – цементируемый шов между верховым столбом и укатанным бетоном, 6 – межсекционный шов, создаваемый железобетонной опалубкой или специальной нарезкой, 7 – шов-надрез.

В другом варианте оболочка из вибрированного бетона возводится одновременно с укладкой из укатанного бетона, что позволяет избежать образование строительного шва, но требует обеспечения совмещения укладки двух разных типов бетона (плотина Ташкумырской Г.Э.С.,плотины Японии) При однослойном бетонировании требуется унификация бетоноукладочной цепи для укладки двух типов бетона с различными уплотняющими механизмами. Зона вибрируемого бетона обуславливается требованиями водонепроницаемости. Для сокращения толщины зоны и гарантии водонепроницаемости плотины, слои укатанного бетона со стороны напорной грани иногда укладывают с предварительной укладкой подстилающего слоя раствора на длину 3-6 м, обеспечивая плотный водонепроницаемый контакт в межслойных швах (плотины Японии).

При втором типе плотин водонепроницаемость плотин обеспечивается экраном. В качестве экранов могут использоваться:

· асфальтовая мастика;

· железобетонные панели;

· полихлорвиниловые пленки, геомембраны или их комбинации.

Недостаток такой конструкции - в обеспечении надежности контакта экрана с бетоном тела плотины.

Третий тип плотины является наиболее простым. Плотины этого типа высокотехнологичны, экономичны, но имеются значительные трудности в обеспечении водонепроницаемости.

В ряде построенных плотин такого типа наблюдается большая фильтрация через межслойные швы, что требовало проведения дополнительных мероприятий по их устранению (плотины Уоллоу - Крик – США, Аппер – Стилуотер). Анализ причин фильтрации показал, что фильтрация в основном идет через межслойные швы, что потребовало разработки специальных технологических мер по повышению водонепроницаемости этих швов. Одним из таких мероприятий является укладка слоев укатанного бетона в напорной части с повышенным содержанием цемента и укладка его на подстилающий слой раствора. Практика показала эффективность такого решения.

Технология приготовления, транспорта и укладки укатанного бетона

Для приготовления жесткой мало цементной бетонной смеси используются такие же материалы, как и для обычных вибрируемых бетонных смесей: цемент, вода, крупные и мелкие заполнители, различные добавки. Их качество должно удовлетворять требованиям действующих нормативных документов к материалам для бетона. Бетонные смеси должны иметь жесткость не менее 15÷30 с (ОК=0), что позволяет перемещаться по поверхности свежеуложенного бетона тяжелым машинам. Обычно содержание цемента составляет 80÷90 кг/м3 для класса В7,5 и 100÷130 кг/м3 для класса В10;12,5. С целью экономии цемента применяются активные минеральные добавки. В качестве такой добавки рекомендуется и обычно применяется зола уноса.

Низкое содержание вяжущего при сыпучей консистенции смесей повышает расслоение бетонной смеси при перегрузках и подаче его в блоки. Расслоение возрастает с увеличением максимальной крупности зёрен заполнителей свыше 40 мм. Поэтому обычно применяют заполнители крупностью до 60÷80 мм. При большей крупности требуется применение специальных мер против расслоения.

Особую роль в приготовлении бетонов с заданными свойствами играют различные добавки:

· пластификаторы,

· суперпластификаторы,

· воздухововлекающие добавки,

· комплексные добавки ПАВ, а также такие минеральные добавки, как зола уноса ТЭС и микросилика.

Используя эти добавки, можно в широком диапазоне варьировать различными свойствами бетона: прочностью, долговечностью, подвижностью, сроками схватывания и т.д.

Приготовление жесткой малоцементной бетонной смеси производится в обычных бетоносмесителях гравитационного, принудительного и непрерывного действия. Все операции по дозированию составляющих и их перемешиванию аналогичны операциям и требованиям при приготовлении вибрированных бетонов.

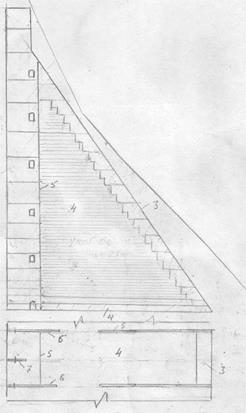

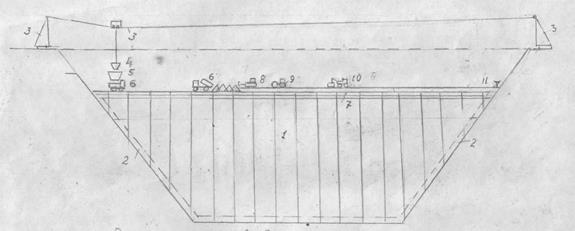

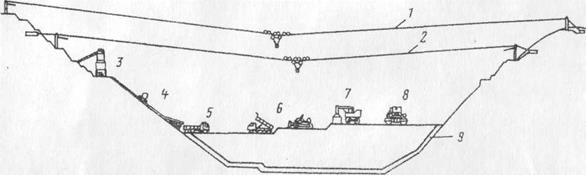

Также аналогичны требования к транспортированию и подаче бетонной смеси к месту укладки. Для транспортировки от бетонного завода до сооружения используются большегрузные автосамосвалы и ленточные конвейеры. Для подачи бетонной смеси в блок применяются кабелькраны, краны, бремсберги. Обычно применяется следующая схема (рис. 26.3). Автотранспорт доставляет смесь к механизмам подачи смеси в блок (краны бреисберг). Далее смесь подается в бункер, который установлен непосредственно на плотине. Из бункера бетон подается в специальные автосамосвалы, которые развозят смесь по блокам к месту укладки. При отсутствии промежуточных бункеров бетонная смесь перегружается в бадьи, а затем кранами выгружается в автосамосвалы на поверхности уложенного слоя. При определенных условиях подача бетонной смеси непосредственно к месту укладки может производиться кранами, в том числе и кабель кранами. При подаче кранами разгрузка бадьи должна производиться с минимальной возможной высоты.

Разравнивание смеси обычно производится бульдозерами. Возможно и применение скреперов с выгрузкой смеси слоем нужной толщины. Укладку бетонной смеси ведут слоями, толщина которых назначается из возможностей применяемых средств уплотнения. Обычно укладывают слоями 30- 50 см.

Уплотнение смеси осуществляется вибрационными, комбинированными, пневматическими катками, а иногда и гружеными автосамосвалами.

Рис.26.3. Технологическая схема возведения плотины из укатанного бетона

1 – секции плотины, 2 – прискальная зона, 3 – кабель-кран (или другая бетоноукладочная машина); 4 – бадья; 5 – приемный бункер; 6 – автосамосвал для транспортировки бетонной смеси к месту укладки; 7 – слои укатанного бетона; 8 – бульдозер для разравнивания смеси; 9 – каток для уплотнения укатанного бетона, 10 – машина для нарезки швов.

Толщина укладываемого слоя и оптимальное число проходов уплотняющего механизма назначается по результатам опытной укладки из условия обеспечения требуемой плотности. Для пневматического катка – это 8 – 12 проходов при скорости движения 3 – 4 км/ч, для вибрационного катка 4 – 6 проходов при скорости движения 1 км/ч.

Размеры карт бетонирования должны быть увязаны с разрезкой сооружений на блоки бетонирования, производительностью машин, интенсивностью бетонирования и толщиной слоев. Ширина карт, как правило, должна быть не менее двухкратной ширины уплотняющего механизма, а длина - совпадать с одним из размеров блока бетонирования. При уплотнении смежной карты уплотняющая машина должна перекрывать предыдущую полосу бетона не менее, чем на 0.5 – 1.0 м. Перерывы в применении смежных в плане карт не должны превышать сроков начала схватывания с учётом влияния пластифицирующих добавок.

При подготовке поверхности горизонтального шва к укладке следующего по высоте слоя, поверхность очищается от грязи, мусора и увлажняется в случае его высыхания. Снятие цементной пленки не требуется.

При сопряжении бетонной смеси со скалой в основании и в бортах, глубокие пазухи заполняются вибрируемым бетоном и уплотняются соответствующими вибраторами или вибротрамбовками.

Слои бетона после уплотнения должны постоянно увлажняться с помощью поливомоечных машин или разбрызгиванием из перфрированных труб и шлангов до перекрытия новым слоем. Допустимое время до перекрытия следующим слоем устанавливается строительной лабораторией по результатам опытных работ. Требование к температурному режиму устанавливается проектом.

Для опалубливания верховой и низовой граней в принципе возможно применение тех же типов опалубки, что и для плотин из вибрируемого бетона, исключая щитовую и другие с креплением внутренними тяжами и подкосами Обычно применяется двухярусная консольная опалубка, крепление которой не мешает работе в блоке.

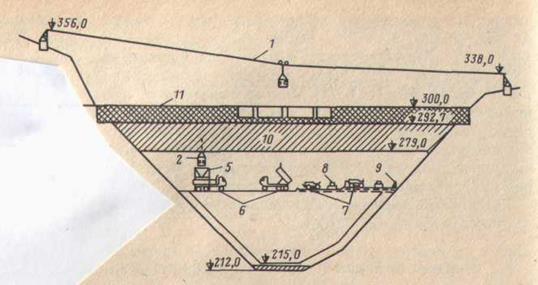

Формирование внутренних межсекционных швов возможно несколькими путями:

· с помощью железобетонной опалубки (Рис.26.4);

· с помощь нарезки швов в свежеуложенном слое бетона специальными машинами с рабочим органом типа виброножа;

· с помощью установки разделительного металлического (или другого) листа с последующим постепенным его подъемом.

Рис. 26.4. Технологическая схема укладки слоя укатанного бетона в блоках (секциях)

1 – забетонированный верховой столб из вибрируемого бетона; 2 – цементируемый шов между верховым столбом и укатанным бетоном; 3 – железобетонная опалубка для создания межсекционного шва ( или специальная нарезка шва); 4 – бункер для приема бетонной смеси; 5 – самосвал для транспортировки смеси; 6 – бульдозер для разравнивания смеси; 7 – виброкаток для уплотнения смеси; 8 – проезд для транспорта.

Для проезда транспорта в соседние секции в указанных опалубках устраивают специальные проезды. Швы - надрезы со стороны верховой и низовой граней возможно создавать также сборными железобетонными плитами совместно с уплотнениями. Низовую грань возможно выполнять ступенчатой, а в качестве опалубки применять бетонные блоки.

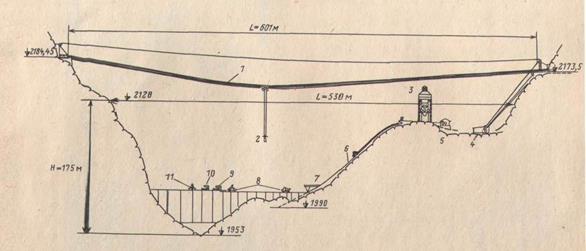

Некоторые примеры технологических схем на построенных плотинах приведены на рис. 26.5, 26.6.

Рис. 26.5. Технологическая цепь бетонирования плотины Тамагава (Япония):

1 - кабель-кран грузоподъемностью 9,5 т; 2 -то же 20 т; 3 - бетонный завод; 4 - бремсберг; 5 - автосамосвал; 6 — бульдозер; 7 — механизм для нарезки швов;8 — виброкаток; 9 - зона укладки вибрированного бетона

Рис. 26.6. Схема возведения плотины Симадзи:

1 – кабель-кран грузоподъемностью 13,5 т; 2 - бадья вместимостью 4,5 м куб.; 5 – бункер 17 м куб.; 6 – автосамосвал; 7 – бульдозер; 8 – виброкаток; 9 – вибратор; 10 – зона укладки бетонной смеси ковшевыми автопогрузчиками; 11- зона бетона, уплотняемая глубинными вибраторами

Рис. 26.7. Схема бетонирования плотины Альпе Джера:

1 – кабель-кран грузоподъемностью 20 т; 2 – бадья вместимостью 6 м куб.; 3 – бетонный завод, 4 – машинное отделение кабель-крана; 5 – машинное отделение бремсберга; 6 – две нитки бремсберга; 7 – узел перегрузки; 8 – автосамосвал 15 т; 9 – бульдозер; 10 – трактор с пакетом вибраторов; 11 – машина для нарезки швов.

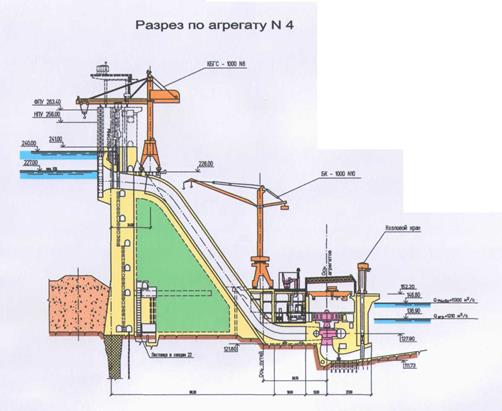

Рис. 26.8. Плотина Бурейской ГЭС с использованием укатанного бетона

А – общий вид, б – разрез по агрегату

Дата добавления: 2021-05-28; просмотров: 792;