Свойства материалов

6.2.1 Материалы обладают многими общими свойствами, такими как высокая плотность, низкое сопротивление и т.п. Особое внимание уделяют прочности и пластичности материалов.

6.2.2 Прочность – способность тела (металла) сопротивляться деформациям и разрушению. Большинство технических характеристик прочности определяют в результате статического испытания на растяжение.

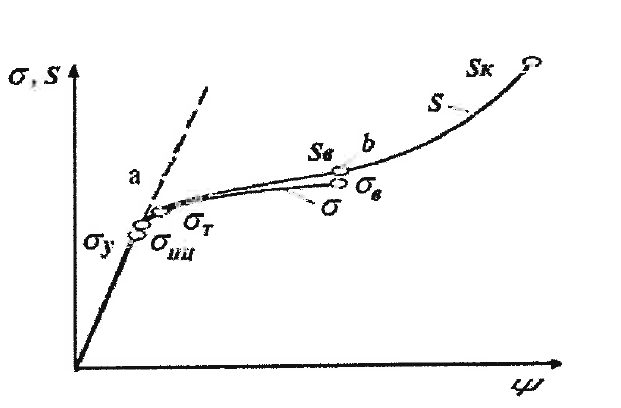

При небольших нагрузках металлический образец испытывает только упругую деформацию, которая полностью исчезает после снятия нагрузки. Зависимость напряжений, возникающих в металлическом образце при увеличении нагрузки, и деформации металлического образца приведена на рисунке 6.1.

Рисунок 6.1 – График зависимости напряжений и деформации

(поперечного сужения образца)

Напряжение и упругая деформация имеет линейную зависимость, описываемую законом Гука:

s=E*e, (2)

где e=(D1/1о) - относительная деформация;

Аl – абсолютное удлинение;

1о – начальная длина образца(мм);

Е – модуль продольной упругости (модуль Юнга).

При увеличении нагрузки упругая деформация переходит в пластическую деформацию, которая не исчезает после снятия нагрузки. Напряжение, при котором этот переход имеет место, называют «предел текучести» и обозначают sа.

Для некоторых мягких металлов характерно наличие площадки текучести.

Большая часть металлов и сплавов не имеет площадки текучести. Для них чаще определяют условный предел текучести - напряжение, вызывающее рост длины образца

При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. В точке «b», где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» - сужения поперечного сечения; деформация сосредотачивается на одном участке. Напряжение в материале в этот момент испытания называют «предел прочности», обозначают и определяют по формуле:

sB=PB/F0 (3)

Предел прочности соответствует максимальной нагрузке, которую выдерживает образец до разрушения.

Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца.

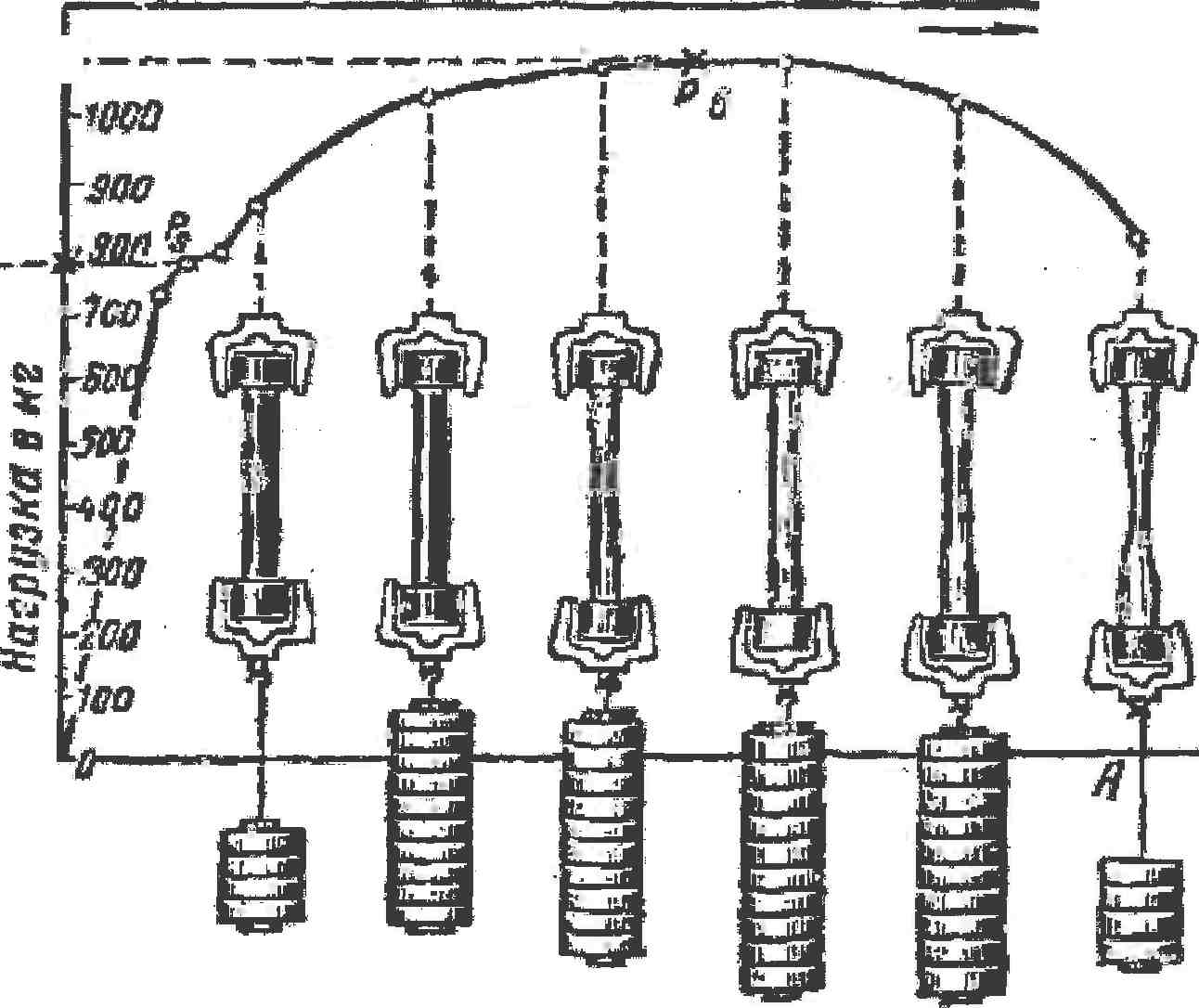

Пример диаграммы деформации образца приведен на рисунке 6.2.

Точка «a» - точка, соответствующая пределу текучести; Точка «b» - точка, соответствующая пределу прочности;

S – истинное напряжение;

s – условное напряжение;

Y – поперечное сужение образца («шейка»)

Ps - предел текучести; Ръ - предел прочности

Рисунок 6.2 – Пример диаграммы деформации образца

6.2.3 Конструктивная прочность – это прочность материала с учетом конструкционных, металлургических, технологических и эксплуатационных факторов, т.е. это комплексное понятие. Считается, что обязательно нужно учитывать четыре критерия: жесткость конструкции, прочность материала, надежность и долговечность материала в условиях работы данной конструкции.

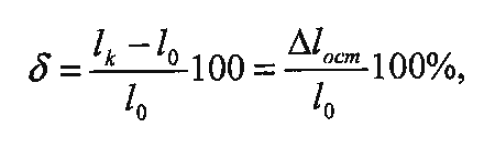

6.2.4 Пластичность - способность тела (металла) к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением. Характеристиками пластичности является относительное удлинение 5, %, которое определяется по формуле:

(4)

(4)

где 10 и lk – начальная и конечная длина образца;

1ост – абсолютное удлинение образца, определяемое измерением образца после разрыва или по диаграмме растяжения.

6.2.5 Твердость материала – сопротивление проникновению в его поверхность стандартного тела - наконечника (индентора), например, шарика, конуса и т.п., не деформирующегося при испытании.

Наибольшее распространение на практике получили методы Бринелля, Роквелла, Виккерса и метод микротвердости.

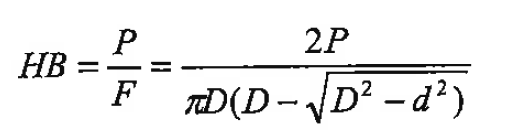

Твердость по Бринеллю определяют статическим вдавливанием в испытуемую поверхность под нагрузкой Р стального закаленного шарика диаметром D. Число твердости по Бринеллю НВ определяют отношением нагрузки Р к сферической поверхности отпечатка - лунки (шарового сегмента) диаметром d, т.е.:

(5)

(5)

Диаметр шарика D (10; 5; 2,5 мм) выбирают в зависимости от толщины изделия.

6.2.6 Очень часто детали в процессе работы испытывают действие не только плавно возрастающих нагрузок, но одновременно и ударных (динамических) нагрузок, способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки называют «ударная вязкость». Ударная вязкость, измеряемая в Дж/м2, характеризует способность материала к быстрому поглощению энергии и определяется при испытаниях как работа до разрушения или разрыва испытываемого образца при ударной нагрузке, отнесённой к площади его сечения в месте приложения нагрузки.

Дата добавления: 2021-05-28; просмотров: 466;