Двигателя Камаз-740

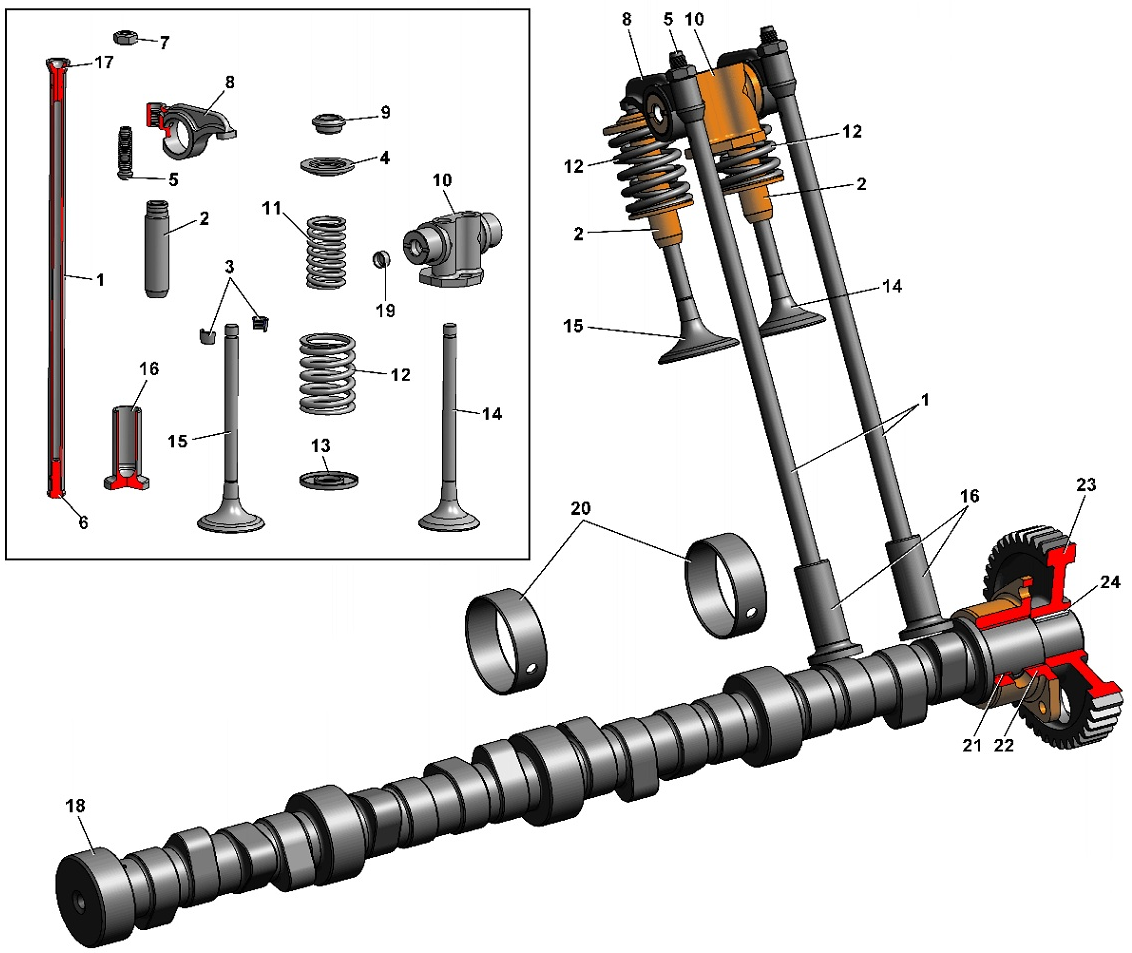

Механизм газораспределения двигателя КамАЗ-740 (рисунок 4.12) состоит из распределительного вала 18 с шестерней 23; передаточных деталей (толкателей 16, штанг 1, коромысел 8, осей коромысел со стойками 10); восьми клапанных групп (впускных клапанов 15, выпускных клапанов 14, на каждом клапане по две пружины 12, конической втулке клапана 2, упорной тарелке 4, втулке тарелки 9, стержню клапана 14 и 15, два конусных сухаря 4, шайбе пружин 2); деталей крепления.

Привод распределительного вала осуществляется от коленчатого вала через шестерни привода агрегатов.

Открытие и закрытие впускных и выпускных клапанов происходит в строго определенных положениях поршня по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота коленчатого вала, указанным в диаграмме фаз газораспределения.

Механизм газораспределения верхнеклапанный с нижним расположением распределительного вала, который приводится в действие от установленной на хвостовике коленчатого вала шестерни через блок промежуточных шестерен. Для обеспечения заданных фаз газораспределения шестерни привода при сборке устанавливаются по меткам, выбитым на их торцах. Угловое расположение шестерни 23 относительно кулачков вала определяется шпонкой 24.

Рис. 4.12 Механизм газораспределения двигателя КамАЗ-740:

1 – штанга толкателя клапана; 2 - направляющая втулка клапана; 3 – сухарь крепления тарелки пружин; 4 – тарелка пружин; 5 – регулировочный винт; 6 – нижний наконечник штанги; 7 – гайка; 8 – коромысло клапана; 9 – втулка тарелки пружин клапана; 10 – стойка с осью коромысел; 11 – внутренняя пружина клапана; 12 – наружная пружина клапана; 13 – шайба пружин; 14 – выпускной клапан; 15 – впускной клапан; 16 – толкатель клапана; 17 – верхний наконечник штанги; 18 – распределительный вал; 19 – заглушка; 20 – втулка промежуточных шеек распределительного вала; 21 - втулка распределительного вала задняя; 22 - корпус подшипника распределительного вала; 23 - шестерня распределительного вала; 24 – шпонка

Распределительный вал 18 служит для своевременного открытия впускных и выпускных клапанов. Вал выполнен стальным, кулачки и опорные шейки подвергнуты термообработке; устанавливается в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом. От осевого перемещения вал фиксируется корпусом подшипника 22 задней опоры, который крепится к блоку цилиндров тремя болтами.

Толкатели 16 тарельчатого типа с профилированной направляющей частью. Изготовлены из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Толкатель подвергнут химико-термической обработке.

Перемещаются толкатели в направляющих толкателей, которые отлиты совместно с блоком цилиндров.

Штанги 1 толкателей стальные, пустотелые, с запрессованными наконечниками. Верхний наконечник выполнен в виде сферической чашечки для упора регулировочного винта коромысла.

Коромысла 8 клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение плеч большого к малому составляет 1.55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки зазора между коромыслом и торцом стержня клапана. Коромысла впускного и выпускного клапанов установлены на осях, выполненных за одно со стойками коромысел.

Стойка коромысел 10 чугунная, цапфы подвергнуты термической обработке.

Клапаны изготовлены из жаропрочной стали. Каждый цилиндр имеет один впускной 15 и один выпускной 14 клапаны. Стержни клапанов перемещаются в металлокерамических направляющих втулках, запрессованных в головку цилиндра, и смазываются маслом, которое вытекает из сопряжений коромысел с осями и разбрызгивается клапанными пружинами. Для предотвращения попадания масла в цилиндр на направляющие клапанов устанавливаются резиновые уплотнительные манжеты. Клапаны в закрытом состоянии прилегают к чугунным седлам клапанов, запрессованным в головку цилиндра. Выпускные седла и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Угол рабочей фаски клапанов 90°. Для лучшего наполнения цилиндров свежим воздухом диаметр тарелки впускного клапана больше, чем диаметр тарелки выпускного. Диаметр тарелки впускного клапана – 51,6 мм, выпускного - 46,6 мм, высота подъема (ход) впускного клапана 14,2 мм, выпускного – 13,7 мм. Геометрия тарелок впускных и выпускных клапанов обеспечивает соответствующие газодинамические параметры впуска-выпуска газов.

Пружины 11 и 12 клапанов винтовые, устанавливаются по две на каждый клапан. Пружины имеют различные направления навивки, что обеспечивает высокую резонансную характеристику клапанному механизму. Диаметр проволоки наружной пружины 4,8 мм, внутренней - 3,5 мм.

Нижними торцами пружины опираются на головку через шайбу 13, верхними - в упорную тарелку 4. Последняя упирается в коническую втулку 9, которая соединена со стержнем клапана двумя конусными сухарями 3. Разъемное соединение втулка - тарелка имеет небольшое трение при относительном перемещении благодаря разности углов наклона образующих соприкасающихся конических поверхностей, что дает возможность пружинам при их сжатии проворачивать клапаны относительно седел (так как пружины при сжатии несколько скручиваются). Этим самым достигается равномерный износ рабочих поверхностей и нагрев клапанов при работе, что значительно повышает продолжительность их работы.

Дата добавления: 2021-05-28; просмотров: 1317;