Типы шарошечных долот и области их применения (ГОСТ 20692-75)

| Общая характеристика горной породы | Характеристика механических свойств | Шифр долота | Исполнение вооружения шарошки |

| Мягкие породы | Неабразивные рыхлые, пластичные (слабые супеси, наносы, пластичные глины, мягкие известняки и т.д.) | М | С фрезерованными зубьями |

| Абразивные слабосцементированные (слабые песчаники, суглинки, мергели и т.п.) | мз | Со вставными зубками | |

| Мягкие породы с пропластками пород средней твердости | Неабразивные породы (каменная соль с пропластками ангидритов, тонко переслаивающиеся глины с пропластками слабых песчаников и т.п.) | мс | С фрезерованными зубьями |

| Абразивные слабосцементированные породы (с пропластками песчаников, сланцы мягкие с пропластками сланцев средней твердости и т.п.). | мсз | Со вставными зубками | |

| Породы средней твердости | Неабразивные пластичные и хрупкопластичные породы (известняки средней твердости. слабые доломиты, плотные глины и т.п.) | с | С фрезерованными зубьями |

| Абразивные породы средней твердости (песчаники, алевролиты и т.п.) | сз | Со вставными зубками | |

| Породы средней твердости с пропластками твердых | Неабразивные хрупкопластичные породы средней твердости с пропластками твердых (переслаивающиеся известняки, гипсы, доломиты, аргиллиты и т.п.) | ст | С фрезерованными зубьями |

| Твердые | Неабразивные твердые породы (аргиллиты, доломиты, твердые известняки и т.п.) | т | С фрезерованными зубьями |

| Абразивные твердые породы (крепкие песчаники, окварцованные известняки, доломиты и т.п.) | тз | Со вставными зубками | |

| Твердые с пропластками крепких | Неабразивные твердые породы с пропластками крепких (переслаивающиеся твердые известняки, доломиты, ангидриты и т.п.) | тк | С комбинированным вооружением (фрезерованные и вставные зубья) |

| Абразивные твердые породы с пропластками крепких (мелкозернистые песчаники, окремнелые аргиллиты и т.п.) | ткз | Со вставными зубками | |

| Крепкие | Крепкие породы (окремнелые разности известняков, доломитов, кварциты, изверженные крепкие породы) | к | Со вставными зубками |

| Очень крепкие | Скальные магматические породы (граниты, гнейсы, диабазы и т.п.) | ок | Со вставными зубками |

Особенность кинематики работы шарошки состоит в том, что каждая шарошка участвует в сложном вращательном движении: относительном движении вокруг собственной оси и переносном вращательном движении вокруг оси долота (рис.12). В результате сложения двух вращательных движений в каждый момент времени шарошка совершает вращение вокруг некоторой мгновенной оси с частотой wа.

Если мгновенная ось вращения шарошки проходит через линию контакта описанного конуса с поверхностью забоя (рис.12,а), то взаимодействие зубцов с забоем происходит без их относительного смещения. Если известна угловая скорость вращения долота wд, то угловая скорость вращения шарошки вокруг своей оси равна wш = wд / sin (a/2) или wш = p n / 30 sin (a/2), где п — частота вращения долота, мин-1; a — угол при вершине шарошки.

Если мгновенная ось пересекается с линией контакта шарошки с забоем (рис. 12, б), то при вращении шарошки зубцы, удаленные от точки А, будут проскальзывать по забою, производя скол. Скольжение зубцов шарошечного долота оценивается коэффициентом скольжения kск,, который равен отношению суммарной площади, описываемой зубцами долота за один его оборот при их проскальзывании по забою, к площади забоя. Коэффициент скольжения kск может изменяться от 0 до 0,15. Увеличение коэффициента скольжения достигается использованием многоконусных шарошек со смещениемих осей относительно оси долота.

Таким образом, в зависимости от приведенных выше конструктивных особенностей шарошечное долото может быть отнесено к породоразрушающему инструменту дробяще-скалывающего или дробящего действия. В мягких породах применяют шарошечные долота с высокими коэффициентами скольжения, добиваясь тем самым усиления скалывающего действия зубцов.

|

Рис. 12. Характер взаимодействия вооружения шарошки с забоем:

а – без скольжения; б – со скольжением; Sk – площадь проскальзывания

В твердых и особенно в абразивных породах шарошечные долота должны работать без скольжения. Эти долота оснащаются шарошками, представляющими собой правильный конус, вершина которого лежит на оси долота. Коэффициент скольжения такого долота теоретически равен нулю.

Важная особенность, которая отличает шарошечные долота от лопастных, — то, что с забоем одновременно взаимодействует лишь небольшая часть зубцов. Отношение суммы длин зубцов, выделенных по одной образующей на каждой шарошке, к радиусу долота называется коэффициентом перекрытия kп. В мягких породах применяют долота с коэффициентом перекрытия kп = 1,1, в породах средней твердости kп = 1,4.

Ресурс работы долота определяется не только износом вооружения, но также и износостойкостью опоры шарошки. Опора шарошки — весьма уязвимый узел и нередко именно ее недостаточный ресурс ограничивает продолжительность работы долота на забое.

Опора шарошки включает несколько подшипников, один из которых шариковый, служащий для закрепления шарошки на цапфе и называемый замковым, остальные подшипники качения (шариковые или роликовые) или скольжения. После создания герметизированных маслозаполненных опор, обеспечивающих благоприятные условия работы подшипников, долговечность долота удалось повысить в несколько раз.

Под шифрами ГНУ и ГАУ разработаны две серии долот с герметизированной опорой. Долота серии ГНУ предназначены для роторного бурения и бурения с тихоходными забойными двигателями. В опоре долота серии ГНУ размещаются (от торца шарошки) роликовый подшипник, шариковый "замковый" подшипник и подшипник скольжения. У торца цапфы имеется упорный осевой подшипник скольжения, второй осевой подшипник скольжения введен у внутреннего бурта замкового подшипника.

В опоре долот серии ГАУ роликовый подшипник качения заменен подшипником скольжения. Герметизация опоры имеет упрощенную конструкцию. Наибольшую трудность в изготовлении долот серии ГАУ представляет отыскание материалов для подшипника скольжения и обеспечение высокой точности его размеров.

По расположению и конфигурации промывочных каналов различают долота с центральным промывочным каналом и гидромониторные долота с периферийными каналами. У долот с центральным каналом (цилиндрическим или щелевидным) поток промывочной жидкости направляется на шарошки, омывает их и затем попадает на забой.

Гидромониторные долота имеют каналы, в конце которых установлены сменные металлокерамические или твердосплавные насадки. Наиболее часто используют металлокерамические насадки с коноидальным или коническим каналом. Они предназначены для создания направленного потока, который по выходе из долота со скоростью выше 80 м/с устремляется прямо на забой.

Поскольку шарошечными долотами успешно разбуривают практически все породы — от самых мягких до особо крепких, в соответствии с ГОСТ 20692—75 для обеспечения высоких показателей бурения в породах с различными физико-механическими свойствами применяется широкая гамма долот. Они выпускаются под шифрами М, МЗ, МС, МСЗ, С, СЗ, СТ, Т, ТЗ, ТК, ТКЗ, К, ОК.

В условном обозначении долота, кроме шифра области применения, указывают число шарошек, номинальный диаметр долота (мм), конструкцию промывочных каналов и опор шарошек. Центральная промывка обозначается буквой "Ц", гидромониторная — "Г". У долот типов М, МС и С оси шарошек смещены, что позволяет повысить коэффициент скольжения. Долота типов СТ, Т, ТК, К, ОК имеют шарошки с несмещенными осями. Шарошки у долот типов М, МС и С — самоочищающиеся, т.е. венцы зубцов одной шарошки проходят между венцами соседней. Шарошки для долот ТК (частично), К и ОК заправляются резцами из твердых сплавов (штыри) клиновидной или полусферической формы. Все долота, имеющие в шифре букву "3" и предназначенные для бурения в абразивных породах, имеют шарошки, оснащенные твердосплавными резцами клинообразной формы.

Лапы шарошек изготовляют из высококачественной стали марки 20ХНЗА, а собственно шарошки — из стали марок 17НЗМА и 20ХНЗА. Для повышения качества материала шарошек применяют способы шлакового переплава, двойного шлакового переплава и т.п.

При сборке долот с негерметизированной опорой ее заполняют графитовой смазкой. Герметизированные опоры заливаются специальной смазкой, содержащей присадки.

Широкое повсеместное внедрение шарошечных долот обусловлено рядом их существенных преимуществ:

· зубцы шарошки поочередно и лишь кратковременно взаимодействуют с забоем, что при большом количестве рабочих элементов обеспечивает большую долговечность вооружения долота;

· возможность варьирования механизмом взаимодействия долот с забоем, что позволяет реализовать наиболее эффективный способ разрушения горной породы, — отсюда широкая гамма типов долот для бурения пород от самых мягких до крепчайших;

· использование опор качения и скольжения позволяет значительно снизить крутящий момент, требуемый для вращения долота на забое.

Алмазные долота

Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твердых на больших глубинах (с глубины 3000 м).

Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твердых на больших глубинах (с глубины 3000 м).

Алмазное долото состоит из стального корпуса с замковой резьбой и фасонной алмазонесущей головки (матрицы). Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия (рис. 13).

Алмазонесущую матрицу изготовляют методом прессования и спекания смеси

специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов. При однослойном размещении алмазов применяют алмазы в 0,05-0,4 карата (карат - единица измерения массы алмазов (1 карат равен 0,2 г). Диаметр кристалла сферической формы в 1 карат равен примерно 4,5 мм. Для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра.

специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов. При однослойном размещении алмазов применяют алмазы в 0,05-0,4 карата (карат - единица измерения массы алмазов (1 карат равен 0,2 г). Диаметр кристалла сферической формы в 1 карат равен примерно 4,5 мм. Для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра.

Диаметр алмазных долот на 2-3 мм меньше соответствующих диаметров шарошечных долот. Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых, как правило, по мере износа уменьшается диаметр.

Отраслевым стандартом ОСТ 39026-76 предусмотрено выпускать алмазные долота диаметром от 91,4 до 292,9 мм.

Основными достоинствами алмазных долот являются большая проходка на долото, хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами).

Существенные недостатки алмазных долот - это крайне низкая механическая скорость бурения (максимальная механическая скорость не превышает 3 м/ч), узкая область применения (исключаются абразивные породы), а также повышенные требования к предварительной подготовке ствола и забоя скважины и промывке скважины в процессе бурения.

Долота ИСМ

Особая разновидность долот разработана Институтом сверхтвердых материалов (ИСМ) - долота типа ИСМ. Долота ИСМ предназначены для разрушения резанием и истиранием (микрорезанием) неабразивных пород мягких (М), перемежающихся по твердости (МС) и средней твердости (С).

Эти долота имеют вооружение из сверхтвердого композиционного материала «Славутич», в состав которого входят мелкокристаллические алмазы и дробленный карбид вольфрама. Для оснащения долот применяют цлиндрические вставки (штыри) диаметром 8-12 мм с плоскими или полусферическими рабочими торцами. Штыри в корпусе долота припаивают в гнездах.

Существует две разновидности долот ИСМ по конструкции: лопастная и секторная. Лопастная разновидность аналогична по конструкции долоту 6ИР.

Секторная разновидность долота состоит из стального корпуса, торцевая профильная поверхность которого разделена на секторы радиальными промывочными каналами. Штырями из «Славутича» вооружена торцевая и калибрующая поверхности долота. Вылет штырей над поверхностью секторов составляет 3-5 мм. На калибрующей поверхности штыри утоплены.

При бурении в мягких породах штыри работают как резцы, осуществляя резание и скалывание. В перемежающихся по твердости и породах средней твердости работают зерна алмазов, разрушая породу микрорезанием.

Присоединяют долото к бурильной колонне при помощи замковой резьбы.

Отраслевым стандартом ОСТ 39026-76 предусмотрено вьпускать долота ИСМ диаметрами от 91,4 до 391,3 мм.

Преимуществами долот ИСМ являются их значительная проходка на долото, достигающая (при соблюдении условий эксплуатации) нескольких сотен метров и относительно высокая рейсовая скорость.

К недостаткам следует отнести узкую область применения (только в неабразивных породах М, МС и С) и высокий момент на вращение долота, ограничивающий применение забойных двигателей.

3.3. Долота для бурения с отбором керна

3.3. Долота для бурения с отбором керна

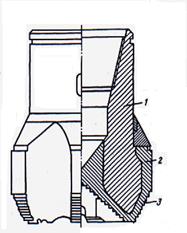

Для отбора керна используется колонковое долото (рис.14), состоящее из бурильной головки (ГОСТ 21210-75) и керноприемного устройства (ГОСТ 21949-76).

Бурголовка, разрушая породу по периферии забоя, оставляет в центре скважины колонку породы (керн), поступающую при углублении скважины в керноприемное устройство, состоящее из корпуса и керноприемной трубы (керноприемника).

Корпус керноприемного устройства служит для соединения бурильной головки с бурильной колонной, размещения керноприемника и защиты его от механических повреждений, а также для пропуска бурового раствора к промывочным каналам

Рис.14. Колонковое долото:

1 – бурильная головка; 2 – керн; 3 – керноприемная труба; 4 – корпус керноприемного устройства;

5 – шаровой клапан

бурголовки. Керноприемник предназначен для приема керна, сохранения его во время бурения от механических повреждений и гидроэрозионного воздействия бурового раствора и сохранения при подъеме на поверхность. Для выполнения этих функций в нижней части керноприемника устанавливают кернорватели и кернодержатели, а вверху клапан, пропускающий через себя вытесняемый из керноприемника буровой раствор при заполнении его керном.

По способу установки керноприемника в корпусе ГОСТ 21949-76 «Устройства керноприемные» предусматривает изготовление керноприемных устройств как с несъемными, так и со съемными керноприемниками.

При бурении с несъемными керноприемниками для подъема на поверхность заполненного керном керноприемника необходимо поднимать всю бурильную колонну.

При бурении со съемным керноприемником бурильная колонна не поднимается. Внутрь колонны на канате спускается специальный ловитель, с помощью которого из керноприемного устройства извлекают керноприемник и поднимают его на поверхность. При помощи этого же ловителя порожний керноприемник спускают и устанавливают в корпусе.

В настоящее время разработан целый ряд керноприемных устройств с несьемными керноприемниками («Недра», «Кембрий», «Силур»), предназначенных для различных условий отбора керна и имеющих аналогичную конструкцию. При турбинном бурении керн отбирают с помощью колонковых турбодолот со съемным керноприемником КТДЗ и КТД4С.

Для керноприемных устройств изготовляют шарошечные, алмазные, лопастные и ИСМ бурголовки, предназначенные для бурения в породах различной твердости и абразивности.

ГОСТ 21210-75 предусмотрено выпускать шарошечные и лопастные бурильные головки диаметрами от 76,0 до 349,2 мм.

Пример условного обозначения бурголовки для керноприемных устройств без съёмного керноприемника (К) с наружным диаметром Дн = 212,7 внутренним диаметром Дв = 80 мм для бурения мягких пород:

К 212,7/80 М ГОСТ 21210-75.

Пример условного обозначения бурголовки для керноприемных устройств со съемным керноприемником (КС) с наружным диаметром Дн = 187,3мм, внутренним диаметром Дв = 40 мм для бурения абразивных пород средней твердости: КС 187,3 / 40 СЗ ГОСТ 21210-75.

Дата добавления: 2017-01-08; просмотров: 5947;