НАЗНАЧЕНИЕ ТОРМОЗОВ

Сила тяги – внешняя движущая сила, которая создаётся тяговыми двигателями во взаимодействии с рельсами, эта сила расположена к ободу колёс в направлении движения. Для остановки необходимо исключить действие силы тяги, однако поезд продолжает движение по инерции за счёт накопленной кинетической энергии, для снижения или остановки необходимо искусственно увеличить силы сопротивления движения.

Устройство применяемое в поездах для создания искусственного сопротивления движения называется тормозами, а силы создающие искусственное сопротивление называются тормозными силами. Тормозные силы и силы сопротивления движения гасят кинетическую энергию движения поезда.

СПОСОБЫ СОЗДАНИЯ ЗАМЕДЛЕНИЯ ДВИЖЕНИЯ

Способы различаются: фрикционные, реверсивные, электромагнитные.

ФРИКЦИОННЫЕ – сопротивление движения создаётся в следствии трения тормозных колодок или накладок по поверхности катания колёс или дисков, в этом случае кинетическая энергия преобразуется в тепловую и рассеивается в окружающей среде.

РЕВЕРСИВНЫЕ – на локомотивах с электро передачей осуществляется переключение тяговых двигателей в инертный режим, что вызывает изменение направления момента электрических машин – это торможение называется электродинамическим торможением, оно бывает рекуперативным или реостатным, в первом случае вырабатывается энергия возвращаемая в контактную сеть, во втором случае энергия поступает на пуско тормозные резисторы превращаясь в тепло.

ЭЛЕКТРОМАГНИТНЫЕ – тормозная сила создаётся при притяжении тормозных башмаков с электромагнитами к рельсам.

КЛАССИФИКАЦИЯ ТОРМОЗОВ

Тормоза классифицируются по способу создания тормозной силы свойством системы управления и назначения.

По способу создания тормозной силы различаются на фрикционные и электродинамические.

По свойствам системы управления различаются на автоматические (прямодействующие и не прямодействующие) и неавтоматические (прямодействующие). Принципиальные отличия пневматического тормоза от электропневматического тормоза состоит только в способе управления. Управление пневматическим тормозом – это изменение давления сжатого воздуха в тормозной магистрали, а управление электропневматического тормоза осуществляется электрическим током. В качестве рабочего тела в обоих случаях используют энергию сжатого воздуха.

АВТОМОТИЧЕСКИЕ ТОРМОЗА – должны автоматически приходить в действие при определённом темпе снижения давления в тормозной магистрали.

Прямодействующие или не прямодействующие автоматические тормоза определяются конструкцией воздухораспределителя.

Прямодействующий автоматический тормоз – тормоз грузовых вагонов, оборудованный воздухораспределителем №483.

Непрямодействующий автоматический тормоз – это тормоз пассажирских вагонов, оборудованный воздухораспределителем №292.

Примером прямодействующего неавтоматического тормоза служит вспомогательный локомотивный тормоз КВТ №254, в случае приведения в действие воздух из главных резервуаров поступает в тормозные цилиндры.

По назначению различают тормоза на: грузовые, пассажирские и скоростные. За характеристику их работы различается время наполнения и выпуска воздуха из тормозных цилиндров.

ОБРАЗОВАНИЕ ТОРМОЗНОЙ СИЛЫ

Для торможения состава должны быть приложены внешние силы действующие против направления движения поезда.

Колёсная пара во время качения совершает сложное движение из двух простых сил. Прямолинейное движение со скоростью V и вращательного движения вокруг собственной оси О со скоростью W. Вращательное движение обусловлено с сцеплением колёс с рельсами в точке О1. Это сцепление происходит под действием вертикальной нагрузки Рв точке О2 которые складываются и ровняются 2V, а в точке О1 мгновенная скорость равна О.

Осевая нагрузка Р должна быть не менее 15мс/см2.

Силовые процессы происходящие после прижатия колодки к колесу, нажатие на вращающееся колесо колодки силы К под <α вызывает появление силы тренияТ между колодкой и колесом, которое действует на колесо против его движения и стремится остановить это движение. Тормозить поступательным движением поезда сила Т не может, однако под действием внутренней силыТ колесо начинает цепляться за рельс в точке контакта О1 возникает сила сцепления Вс колеса с рельсом равное силе Т. В свою очередь неподвижный рельс тормозит поступающее к нему колесо силы Вт которое направлено против движения поезда и является тормозной силой.

ТРЕНИЕ ТОРМОЗНЫХ КОЛОДОК

Сила трения Тмежду колесом и колодкой оказывается в несколько раз меньше силы К нажатия колодки на колесо отношение  в механике называется ϕК коэффициента трения и обозначается в тормозных расчётах ϕК.

в механике называется ϕК коэффициента трения и обозначается в тормозных расчётах ϕК.

Если известна величина коэффициента трения, то сила трения определяется из равенства  , а так как Т=Вт (тормозной силе), то Вт =ϕ*К.

, а так как Т=Вт (тормозной силе), то Вт =ϕ*К.

Основными факторами влияющих на значение коэффициента трения являются скорость движения, удельная сила нажатия колодки на колесо, а также материал колодки. С уменьшением скорости коэффициент трения увеличивается, особенно ощущается усиление тормозного эффекта при чугунных колодках и сравнения кривых представленных ниже видно, что коэффициент трения композиционных колодок выше, а сами кривые более пологие.

КОЭФФИЦИЕНТ СЦЕПЛЕНИЯ

Вт=К*φк

Вс=Р*Ψк

Качение колеса по рельсу без проскальзывания происходит при условии, что сила сцепления Вс больше тормозной силы Вт действующее со стороны рельса на колесо в точке их контакта, Сила сцепления вычисляется по формуле: Вс=Р*ΨК.

Коэффициент сцепления зависит от основной нагрузки состояния поверхности колеса и рельса площади контакта, скорости движения, типа тягового привода и может изменяться в широких пределах от 0,04 до 0,3.

УСЛОВИЯ БЕЗ ЮЗОВОГО ТОРМОЖЕНИЯ

Явление когда колесо прекращает своё вращение и начинает скользить по рельсу называется заклинивание (юзом). Заклинивание колёсной пары не происходит мгновенно, с начало сила трения увеличивается до значения Вс , а затем происходит заклинивание колёс и тормозная сила резко снижается до силы трения скольжения. При скольжении точки контакта колеса с рельсом кинетическая энергия может привести к сдвигу металла, появлению навара или образованию овальной площади (ползуна), поэтому максимальное значение тормозной силы ограничивается условием сцепления колёс с рельсами, следовательно юз - максимальное тормозное нажатие принимают такими чтобы тормозная сила не превышала силу сцепления колеса с рельсом, для этого должно выполняться правило: Втмах ≤ Вс или К*ϕк≤Р*Ψк

Отношение  =∂ и называется коэффициентом нажатия тормозной колодки.

=∂ и называется коэффициентом нажатия тормозной колодки.

ТОРМОЗНОЙ ПУТЬ

Тормозной путь – это расстояние, которое проходит поезд от момента перевода ручки крана машиниста с поездного в тормозное положение (в общем случае) до полной остановки.

На тормозной путь основное влияние оказывают следующие факторы:

1) Скорость поезда на момент торможения;

2) Профиль пути;

3) Состояние пути и погодные условия;

4)Масса и длина поезда;

5) Обеспечение поезда тормозами и тип тормозной системы;

6) Режим торможения (значение и темп разрядки тормозной магистрали).

Существует 3 метода тормозных расчётов:

1) Аналитический – расчёт тормозного пути по интервалам скорости;

2) Метод численного интегрирования ( по времени);

3) Графический.

С помощью аналитического метода определяется:

1) Расстояние ограждения мест препятствия при экстренном торможении;

2) При выборе расстояния между сигналами ПСТ.

Тормозной путь при ЭТ рассчитывают также как и при ПСТ с учётом коэффициента 0,8. S=0,8S

Тормозной путь при автостопном торможении рассчитывается как при экстренном с учётом дополнительных 12 секунд на время срабатывания автостопа.

ЭЛЕМЕНТЫ ТОРМОЗНОГО ПУТИ

ST=Sn+SD , где: ST – полный тормозной путь;

Sn – путь подготовки (к торможению до прижатия колодок);

SD – действительный тормозной путь (от прижатия колодок до полной остановки).

ОБЕСПЕЧЕНИЕ ПОЕЗДА ТОРМОЗАМИ

Каждый поезд должен быть обеспечен тормозным нажатием на норму веса согласно нормам, установленным МПС.

На 100 тонн веса – тонна нажатия

Пассажирские: до 120 км/ч – 60т. ЭПТ, ПТ;

130 км/ч - 68т. ЭПТ;

140 км/ч – 78т. ЭПТ;

160 км/ч – 80т. ЭПТ;

Грузовые: до 90 км/ч – 33т.

При недостающим тормозном нажатии скорость снижаем на каждую тонну недостающего нажатия на 2 км/ч округляя в нижнюю сторону 5, при недостатке тормозного нажатия менее минимального 55 тонн для пассажирских поездов и 33 тонны для грузовых, дальнейшее следование производится по приказу начальника дороги.

Нажатие делённое на вес называется тормозным коэффициентом.

КЛАССИФИКАЦИЯ ПРИБОРОВ ТОРМОЗНОГО ОБОРУДОВАНИЯ

Пневматическое оборудование по своему назначению делится на:

1) Приборы для получения и хранения сжатого воздуха (компрессоры, главные резервуары);

2) Приборы управления тормозами (кран машиниста, кран вспомогательного тормоза, комбинированный кран, регулятор давления);

3) Приборы торможения (воздухораспределитель, запасные резервуары, авто-режимы, реле давления, повторители, тормозные цилиндры);

4) Воздухопроводы (магистрали и отводы, фильтры, разобщительные концевые трехходовые краны, стоп-краны, обратно переключаемые предохранительные и впускные клапаны, влага масло отделители, соединительные рукава);

5) Приборы контроля (манометры, ЭПК, локомотивный скоростемер, датчик целостности тормозной магистрали, сигнализатор отпуска тормозов);

6) Механическая тормозная передача (траверсы, вертикальные и горизонтальные рычаги, винтовые и гладкие тяги, затяжки, тормозные колодки и башмаки, предельные скобы, автоматические регулятор выхода штока).

ПРИБОРЫ ПИТАНИЯ

КОМПРЕССОРЫ

Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и сети вспомогательных аппаратов (контакторы, песочница).

Классификация компрессоров:

1) По числу цилиндров;

2) По расположению цилиндров (горизонтальный, вертикальный, V и W образные);

3) По числу степеней сжатия (1-2 ступени);

4) По типу привода ( от электродвигателя или ДВС).

Компрессоры должны полностью обеспечивать потребность в жатом воздухе при максимальных расходах и утечках в избегании недопустимого нагрева. Режим работы компрессора устанавливается повторно кратковременным, при этом продолжительность компрессора под нагрузкой допускается не более 50%, а продолжительность цикла 10 минут (5 минут работы - 5 минут отдыха).

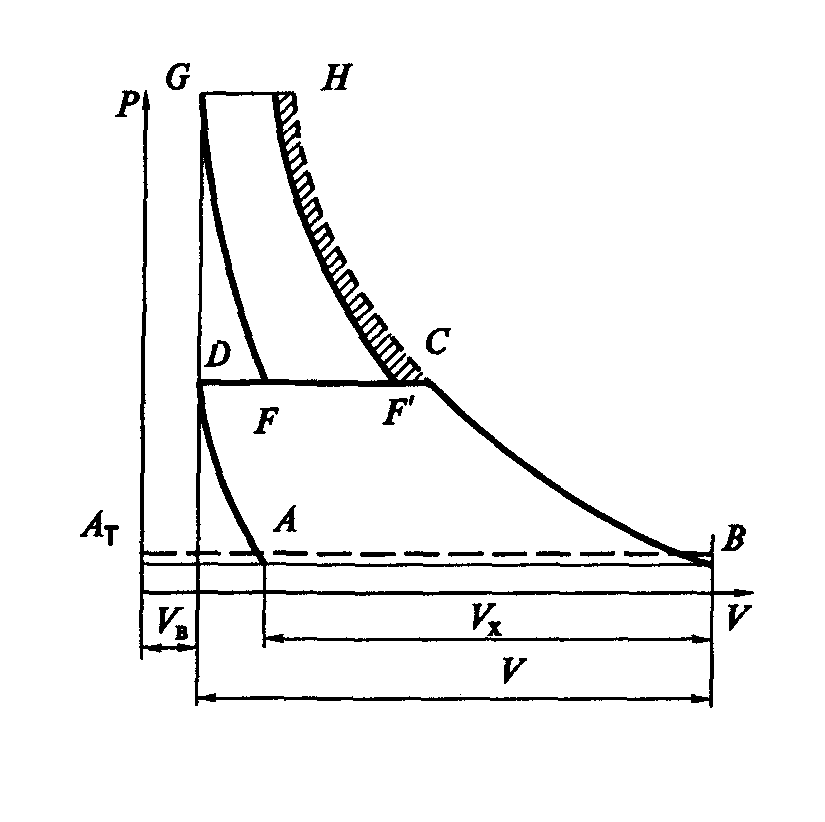

Работа компрессора определяется индикаторной диаграммой

При первом ходе поршня вниз открывается всасывающийся клапан и в цилиндр 1ступени поступает воздух из атмосферы, линия всасывания АВ располагается ниже штриховой линии атмосферного давления. При ходе поршня в верх всасывающийся клапан закрывается, рабочий объём цилиндра закрывается и воздух сжимается по линии ВСдо давления в холодильнике, после чего открывается нагнетательный клапан, после чего происходит выталкивание сжатого воздуха в холодильник СD. Аналогично работает вторая ступень компрессора со всасывания воздуха по линии FF1 ,

V – общий объём цилиндра;

Vx – рабочий объём;

VB – вредный объём.

Основным показателем является производительность и КПД.

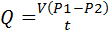

Производительность компрессоров определяется по формуле:

Q – производительность;

Q – производительность;

КПД  .

.

КОМПРЕССОР Э-400

Компрессор Э – 400 одноступенчатый, двухцилиндровый с горизонтальным расположением цилиндров, номинальная производительность – 0,7 м/мин, максимальное давление сжимаемого воздуха -8 кг/см, диаметр цилиндра 140 мм, ход поршня – 180 мм., вес - 330 кг.

Все узлы смонтированы в корпусе представляющим собой сложную чугунную отливку. Корпус состоит из картера и цилиндров с запрессованными в них чугунными гильзами. На корпусе имеется три прилива для крепления компрессора. Сверху корпус закрывается крышкой. К блоку цилиндров прикреплена клапанная коробка, в которой расположены два всасывающих (крайние) и два нагнетательных (средние) клапана. Все клапаны по конструкции одинаковые – стаканчикового типа диаметром 44 мм., а ход 5 мм. Кривошипно–шатунный механизм состоит из коленчатого вала с двумя кривошипами по центру, которого закреплена ведомая (большая) шестерня. Вал вращается в стальных неразъемных подшипниках залитых баббитом. Шатуны стальные штампованные. Со стороны коленчатого вала головка шатуна залита баббитом и имеет откидную крышку, которая крепится шарнирным болтом. Чугунные пустотелые поршни с двумя уплотнительными и одним маслосъемным кольцами при помощи стального пальца соединены с шатунами с другой стороны.

Редуктор компрессора состоит из двух цилиндрических шестерен с шевронными зубьями, малая ведущая имеет 16 зубьев большая 82.

Смазка трущихся частей во время работы осуществляется автоматически разбрызгиванием. Масло К-19 заливается в картер через трубу, являющуюся одновременно указателем уровня масла, который должен быть на 3 мм. ниже верхней кромки заливного отверстия.

В компрессоре Э-400 при движении поршней в одном из цилиндров происходит всасывание воздуха, а в другом – нагнетание. Причем за один оборот коленчатого вала в каждом цилиндре совершается полный цикл.

Нагрев клапанной коробки допускается до 180 градусов, масла -55 , цилиндров -100 С.Производительность при противодавлении 8 кг/см должна составлять не менее 0,67 м/мин. На тепловозе ТУ-2 повышение давления в главных резервуарах с 7 до 8 кг/см должно повышаться за 40 секунд не более.

Регулятор давления предназначен для автоматического управления включением компрессора при давлении менее 7,9 кг/см и выключением при давлении 8,2 кг/см.

Регулятор давления состоит из двух основных частей – верхней с редукционным клапаном и нижней, в которой помещается впускной клапан управляемый поршнем с пружиной.

Главные резервуары 2 шт. расположенные по краям топливного бака общей емкостью 280 литров для хранения запасов воздуха, имеют краники для слива конденсата. На главном резервуаре установлен предохранительный клапан, предусмотренный на случай неисправности регулятора давления воздуха. Он отрегулирован на предельное давление воздуха равное - 9 кг/см.

Обратный клапан удерживает воздух в главных резервуарах при отключении компрессора, исключая его выход в атмосферу.

Отстойник служит для сбора конденсата, в нем предусмотрен спускной краник.

Воздух в компрессор поступает через воздушный фильтр УФ-2. Фильтр состоит из корпуса, крышки, стяжного болта и фильтрующего элемента (из лески или проволоки промасленной дизельным маслом).

ГЛАВНЫЙ РЕЗЕРВУАР

Главный резервуар предназначен для создания запаса сжатого воздуха, его охлаждения и выделения конденсата.

Состоит из цилиндрической части, изготовленной из листовой стали толщиной 6мм. и двух выпуклых днищ толщиной 8мм. На резервуаре устанавливается паспортная табличка указывающая номер резервуара, год изготовления, максимальное давление, объём и изготовителя.

Резервуары в процессе эксплуатации подвергаются следующим вида технического обслуживания:

1) Первичный – при в воде в эксплуатацию;

2) Периодический – в процессе эксплуатации;

3) Внеочередной – в случае нарушения технического режима;

4) Аварийный – в случае аварии вызванного повреждения из-за деформации резервуара.

Периодическое освидетельствование может быть:

1) Частичное ТО – выполняется не реже 1 раза в 2 года на очередных плановых ремонтах;

2) Полное ТО – объём частичного ТО и демонтаж резервуара для проведения гидравлических испытаний, выполняется не реже 1 раза в 4 года, при очередном ремонте ТР-2; ТР-3; КР-1; КР-2, при проведении гидравлических испытаний давление контролируется по двум манометрам одинакового типа, одного класса точности (не менее 1,5) и одной цены давления. Давление испытания принимает равным рабочего +5 кГс/см2, время испытания 10 минут. Сведения об осмотре испытания главного резервуара заносят в его технический паспорт на корпусе красной по трафарету (дата и место проведения частичного или полного ТО).

ТОРМОЗНЫЕ ПРОЦЕССЫ

ОТПУСКНАЯ ВОЛНА – движется от крана машиниста к хвосту поезда, скорость 50м/с.

ТОРМОЗНАЯ ВОЛНА – движется от хвоста поезда к голове, но в грузовом поезде в процессе торможения меняет своё направление.

СКОРОСТЬ ВОЛНЫ – зависит от конструкции воздухораспределителя.

Скорость волны у воздухораспределителя №291 = 120 - 190м/с;

№242 = 250 м/с;

№483 = 300 м/с.

ТЕМП РАЗРЯДКИ ТОРМОЗНОЙ МАГИСТРАЛИ

Служебный – 0,2

Экстренный – 0,9

Мягкость – 0,2-0,4

Мягкость – свойство тормозов не приходить в действие при мягких разрядках тормозной магистрали.

Плотность:

Уравнительный резервуар – 0,1 Атм. за 3 минуты;

Питательная магистраль – 0,2 Атм. за 3 минуты;

Тормозная магистраль – 0,2 Атм. за 1 минуту;

Тормозной цилиндр – 0,2 Атм. за 1 минуту.

ПРИБОРЫ УПРАВЛЕНИЯ ТОРМОЗАМИ

КРАН МАШИНИСТА

Кран машиниста предназначен для управления прямодействующими и не прямодействующими тормозами подвижного состава.

На локомотивах применяют 2 типа тормозных кранов:

1) Временные;

2) Угловые.

Временные краны – имеющие градусный сектор, на котором фиксируется рабочее положение ручки.

Выдержка ручки крана в этих положениях определяет получение соответствующего действия, краны машиниста этого типа имеют золотник, который в свою очередь сообщает тормозную магистраль с главным резервуаром и атмосферой. Действие углового крана зависит от угла поворота ручки крана из исходного положения.

Конструкции поездного крана предъявляются следующие требования:

1) Для ускорения зарядки и отпуска тормозов должно использоваться давление главных резервуаров;

2) Кран должен автоматически переходить с любого сверх зарядного давления в тормозную магистраль на зарядный уровень, регулирования темпом;

3) При поездном положении ручки кран должен поддерживать заданное давление в тормозной магистрали;

4) У крана должно быть давление перекрыши: с питанием; без питания и утечек из тормозной магистрали;

5) Служебное торможение кран должен обеспечивать определённым темпом как полное так и служебное;

6) Отпуск тормозов должен быть полным и ступенчатым;

7) При экстренном торможении кран должен обеспечивать прямое сообщение с тормозной магистралью.

УСТРОЙСТВО ПОЕЗДНОГО КРАНА №394,395

Кран состоит из 5 частей:

1) Верхняя часть;

2) Средняя промежуточная часть;

3) Нижняя привалочная часть;

4) Редуктор;

5) Стабилизатор.

ВЕРХНЯЯ ЧАСТЬ (крышка) – имеет градусный сектор, по которому перемещается фиксатор ручки крана, фиксатор прижат пружиной, ручка имеет 4 фиксируемых и 2 не фиксируемых положения. 7 положение 5А или 5Э промежуточное. В центре крышки имеется отверстие для штока, в верху у штока имеет квадрат для посадки ручки, а нижний части поводок для перемещения золотника. Также имеется 4 отверстия для шпилек соединения части крана.

СРЕДНЯЯ ПРОМЕЖУТОЧНАЯ ЧАСТЬ – представляет собой чугунную отливку, верхняя часть которой является зеркалом золотника, а выемка в нижней части образует уравнительную камеру. Имеется 4 отверстия под шпильки , штифт для фиксации, сквозные каналы и алюминиевый обратный клапан , который обеспечивает положение перекрыши без питания.

НИЖНЯЯ ПРИВАЛОЧНАЯ ЧАСТЬ – имеет патрубки для подсоединения к главным резервуарам, тормозной магистрали, осевым атмосферным каналам, штуцерам для подсоединения к уравнительному резервуару, а также фланцы для подвинчивания редуктора и стабилизатора. В нижней части расположен уравнительный поршень, уплотненный резиновыми и латунными кольцами. В цоколе нижней части расположен пустотелый впускной клапан поджатой пружиной, при ходе поршня в низ хвостовик поршня отжимает клапан от седла и сообщает главный резервуар с тормозной магистралью. При ходе поршня в верх хвостовик поршня открывает атмосферный канал сообщая тормозную магистраль с атмосферой.

РЕДУКТОР – служит для автоматического поддерживания зарядного давления в уравнительном объёме при втором положении ручки крана машиниста. Состоит из корпуса и крышки. В крышке закреплён питательный клапан с пружиной и заглушкой. Клапан имеет хвостовик с проточками. Хвостовик нижней частью вставлен в металлическую мембрану, которая зажата между крышкой и корпусом. Корпус ввернутый в крышку, а в корпус вворачивается стакан в котором расположена режимная пружина с двумя центрующими и двумя опорными пружинами.

СТАБИЛИЗАТОР - служит для автоматической ликвидации сверх зарядного давления заданным темпом с любого уровня перезарядки при 2 положении ручки крана машиниста. Состоит из крышки и корпуса. В крышке имеется калиброванное отверстие диаметром 0,45мм. для сообщения атмосферы с тормозной магистралью. В крышке расположен воздушный клапан с воздушной камерой.

Между крышкой и корпусом зажата металлическая мембрана, в корпус вёрнут стакан с режимной пружиной и опорной шайбой, стакан фиксируется контргайкой.

УРАВНИТЕЛЬНЫЙ РЕЗЕРВУАР - предназначен для точной выдержки крана машиниста при первом положении, объём уравнительного резервуара = 20 литров, в месте с калиброванным отверстием диаметром 2,3 мм. и 1,6 мм. обеспечивает темп служебной разрядки, а так же работу тормозов без отчёта времени.

РАБОТА КРАНА

ПОЛОЖЕНИЕ №1 «ЗАРЯДКА И ОТПУСК»

В первом положении пользуемся для более быстрой зарядки и отпуска тормозов. Недостаток первого положения – возможность зарядки тормозной магистрали при длительной выдержки ручки крана машиниста в первом положении, а также возможность потери автоматического тормоза.

2 ПУТИ ЗАРЯДКИ УРАВНИТЕЛЬНОГО РЕЗЕРВУАРА

ПУТЬ №1: Воздух и главного резервуара проходит в полость над золотником, прижимает его к зеркалу и через сквозной канал в золотнике проходит в уравнительную камеру и далее через калиброванное отверстие 1,6мм. в уравнительный резервуар.

ПУТЬ №2: Воздух и главного резервуара проходит через золотник и его выемку к питательному клапану редуктора далее в уравнительный клапан и через 1,6 мм. в уравнительный резервуар.

2 ПУТИ ЗАРЯДКИ ТОРМОЗНОЙ МАГИСТРАЛИ

ПУТЬ №1: Так как давление в полости над поршнем уравнительного клапана резко возрастает, поршень опускается в низ своим хвостовиком отжимая от седла впускной клапан который сообщает главный резервуар с тормозной магистралью.

ПУТЬ №2: Воздух из главного резервуара проходит под золотник и по каналам и выемкам золотника через сквозной осевой канал проходит в тормозную магистраль.

Дата добавления: 2017-01-08; просмотров: 2342;