ТЕМА 18. Классификация приспособлений. Основные узлы и детали.

Учебные вопросы:

1. Классификация приспособлений. Основные классификационные признаки и типы по группам.

2. Установочные зажимающие, поворотные и делительные устройства.

3. Детали для направления инструментов и корпуса.

1. Приспособление – это техническое устройство, присоединяемое к машине (оборудованию) или используемое самостоятельно для установки, базирования, закрепления предметов производства или инструмента при выполнении технологических (в том числе контрольных, регулировочных, испытательных, транспортных и др.) операций.

Все многообразие конструкций приспособлений классифицируют на группы и подгруппы.

Классификация приспособлений:

1. По целевому назначению:

· для установки (закрепления) изделий на оборудовании – токарном, фрезеровочном, сверлильном, шлифовальном и др.;

· для установки обрабатывающих инструментов – патроны, зажимы, оправки и др.;

· сборочные приспособления;

· контрольные приспособления;

· транспортно-кантовальные.

2. По степени специализации:

· универсальные;

· специализированные;

· специальные.

3. По источнику энергии привода:

· пневматические;

· пневмогидравлические;

· гидравлические;

· электромеханические;

· магнитные;

· вакуумные;

· центробежно-инерционные.

4. По степени использования энергии неживой природы:

· ручные;

· механизированные;

· полуавтоматические;

· автоматические.

5. В зависимости от конкретных организационно-технических условий (системы технологической оснастки):

· универсально-наладочная;

· универсально-сборочная;

· универсально - безналадочная;

· сборно - разборная;

· специализированная – наладочная;

· неразборная специальная.

2. Средства механизации зажима станочных приспособлений.

Применение приспособлений снижает трудоемкость и себестоимость обработки деталей.

Эффективность от их применения получается:

· за счет увеличения производительности в результате повышения уровня механизации (автоматизации) и сокращения основного и вспомогательного времени при выполнении основного перехода и исключения разметки и выверки заготовок при установке на станках;

· повышения точности обработки (сборки, контроля) и устранения погрешностей;

· расширения технологических возможностей универсального оборудования;

· облегчения условий труда;

· сокращения численности рабочих и снижения их квалификации;

· повышения безопасности работы и снижения аварийности и т.п.

Все многообразие приспособлений включает в себя следующие основные группы элементов:

· установочные – для детали;

· установочные и направляющие – для инструмента;

· зажимные;

· вспомогательные;

· корпуса.

Установочные элементы (опоры).

Выбор характеристик опор (типа, размеров, точности исполнения и пространственного расположения установочных элементов) производят в результате анализа характеристик технологических баз (формы, размеров, точности и расположения).

Базирование изделия может происходить:

· по плоскостям – применяют точечные неподвижные опоры. При установке деталей на необработанные базовые поверхности используют постоянные опоры с рифленой и сферической головками, а также регулируемые опоры. Установку деталей обработанными базами осуществляют на опоры с плоской головкой и опорные пластины;

· по внешним цилиндрическим поверхностям – обрабатываемые детали устанавливают на широкие или узкие призмы, втулки и полувтулки, цанги, кулачки самоцентрирующих патронов и подобные установочные и установочно-зажимные элементы;

· по внутренним базам - на цилиндрические и срезанные пальцы, сухари, различные оправки, кулачки разжимных устройств и др. элементы;

· по центровым отверстиям - на центровые гнезда и конические фаски;

· по профильным поверхностям - (зубья шестерен, шлицы и пр.) производят с помощью роликов, шариков и др.

Для упрощения ремонта установочные элементы целесообразно выполнять легкосъемными.

Элементы для установки и ориентирования инструмента.

Если детали обрабатываются на фрезерных станках, то их настройка на необходимый размер производится с помощью различных установок (высотных и угловых) с использованием различных щупов (плоских и цилиндрических), которые размещают между режущим лезвием и установкой.

Повысить жесткость режущего инструмента и точность обработки при выполнении отверстий на сверлильных и расточных станках можно за счет применения кондукторных и направляющих втулок, их применение устраняет разметку, уменьшает увод оси и разбивку обрабатываемых отверстий. Точность диаметра отверстий повышается в среднем на 50%.

Зажимные элементы и механизмы приспособлений.

Зажимные механизмы предназначены для надежного и стабильного закрепления предупреждающего вибрацию и смещение заготовки относительно опор приспособления при обработке, а также для обеспечения требуемой точности.

Зажимные механизмы в соответствии с их упругими характеристиками могут иметь прямую (винтовые, клиновые, эксцентриковые и т.п.) или сложную (пневматические, гидропневматические прямого действия) зависимость между приложенной силой и упругим перемещением.

Эффективность закрепления зависит от силы закрепления, направления и места ее приложения.

В ручных зажимных механизмах сила на рукоятке не должна превышать 150 Н.

Винтовые зажимные механизмы находят широкое применение в приспособлениях вследствие простоты и компактности конструкции. В них широко используются стандартные детали, они могут создавать значительные усилия при небольшом моменте на приводе. Недостатки – большое время срабатывания и нестабильность сил закрепления.

Эксцентриковые зажимные механизмы обладают простотой и компактностью конструкции, использованием стандартизованных деталей, быстродействием, возможностью получения больших сил закрепления при небольшой силе на приводе. Основные элементы – эксцентриковые кулачки (круглые, одиночные и сдвоенные, вильчатые), опоры под них, цапфы, рукоятки и др. элементы.

Рычажные и рычажно-шарнирные зажимные механизмы позволяют при относительной простоте получить значительный выигрыш в силе (или в перемещениях), обеспечить постоянство силы закрепления вне зависимости от размеров закрепляемой поверхности, осуществить закрепление в труднодоступном месте. Их не рекомендуют для непосредственного закрепления нежестких заготовок и они не обладают свойством самоторможения, поэтому их используют с другими рычажными механизмами (клиновыми, клиноплунжерными, эксцентриковыми и механизированными приводами).

Вспомогательные элементы и корпуса.

К вспомогательным устройствам и элементам относятся поворотные и делительные устройства с дисками и фиксаторами (для деления окружности на заданное число частей), выталкивающие устройства, подъемные механизмы, быстродействующие защелки, тормозные устройства, шпильки, сухари, рукоятки, ручки, пресс-масленки, маховички, крепежные и др. детали.

Делительное устройство состоит из диска закрепленного на поворотной части приспособления и фиксатора. Управление фиксатором в простейших приспособлениях осуществляется вытяжной кнопкой, рукояткой или посредством педали. В автоматических приспособлениях вращение и фиксация их поворотной части осуществляется механическими, пневматическими, гидравлическими, пневмогидравлическими способами.

Корпусы приспособлений предназначены для монтажа всего комплекта его элементов и установки его на оборудование и должны обладать необходимой прочностью, жесткостью, износоустойчивостью и виброустойчивостью, надежностью, долговечностью и технологичностью в изготовлении.

Корпусы изготовляют цельными и сборными путем сварки или сборки из элементов. Для установки и закрепления корпусов приспособлений на станках у их основания предусмотрены пазы или ушки с пазами для крепежных болтов с квадратными или прямоугольными головками, вводимыми в Т-обр. пазы станка.

3. Основные факторы, обеспечивающие возможность сокращения сроков ремонта и стоимости – это гибкость и мобильность станочных приспособлений, характеризующие их обратимость, т.е. возможность многократного применения при смене объектов ремонта (использование переналаживаемых приспособлений до физического износа), что обеспечивается их переналадкой.

Переналаживаемые групповые приспособления – прогрессивная оснастка многократного применения, обеспечивающая путем регулирования подвижных элементов или замены сменных установочных наладок установку и закрепление группы заготовок широкой номенклатуры.

Универсально-наладочные приспособления – это приспособления, обеспечивающие установку и фиксацию деталей при помощи специальных наладок. Они состоят из базисного агрегата универсального по схемам базирования и конструктивным формам обрабатываемых заготовок и наладки (или соответствующих регулируемых элементов).

Универсально-безналадочные приспособления – это приспособления общего назначения, обеспечивающие установку обрабатываемых деталей широкой номенклатуры и представляющие собой законченный механизм долговременного действия, предназначенный для многократного использования без доработки (токарные патроны, машинные тиски, поворотные столы и т.п.) применяются в единичном и специализированном мелкосерийном производстве.

Специализированные наладочные приспособления – это приспособления, обеспечивающие базирование и фиксацию родственных по конфигурации заготовок различных габаритов (т.е. определенной группы деталей). Они состоят из специализированного по схеме базирования и виду обработки типовых групп изготовляемых деталей базисного агрегата и сменной наладки (или соответствующих регулируемых элементов).

Внедрение методов групповой обработки и применение для этого высокопроизводительных, агрегатных станков и приспособлений обеспечивает максимальное использование одного и того же оборудования и приспособлений.

Агрегатирование станочных приспособлений обеспечивает в 4…10 раз уменьшение расходов на изготовление и возможность быстрой переналадки.

Принцип агрегатирования заключается в использовании нормализированных элементов: оснований, стоек, рам, плит и т.д., на которых устанавливаются и закрепляются сменные наладки с базирующими элементами и зажимными устройствами.

Опоры для установки на плоские поверхности: а- с рифленой головкой; б- с плоской головкой; в – со сферической головкой4 г –регулируемые опоры; д- опорные пластины.

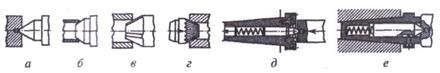

Жесткие оправки, на которые детали насаживаются: а- с цилиндрическими отверстиями; б- с натягом; в- с зазором.

Разжимные оправки:

А- консольная, с прорезями на рабочей шейке, служит для закрепления детали затяжкой внутреннего конуса; б- консольная, с тремя сухарями, разжимным внутренним конусом, используется для закрепления толстостенных деталей с обработанными или необработанными отверстиями; в- с упругой гильзой, разжимаемой изнутри гидропластмассой; г- с гофрированными втулками, обеспечивающая точность центрования.

Центр: а- жесткий; б- срезанный; в- специальный, с тремя узкими ленточками на кромке отверстия детали; г- поводковый, передающий крутящий момент от вдавливания рифленой поверхности при приложении к центру осевой линии; д - поводковый, передающий момент через рифления, вдавливаемые в торцевую плоскость детали; е- плавающий передний.

ТЕМА 19. Приводы.

Учебные вопросы:

1. Классификация приводов.

2.Конструкции пневматических, гидравлических и пневмогидравлических приводов.

3. Расчет величины усилия на штоке.

1. Основные требования производительного выполнения работ:

· сокращение времени зажима за счет снижения вспомогательного времени;

· создание более стабильных сил зажима за счет замены ручных зажимных приводов на механизированные и автоматизированные;

· облегчение труда рабочих.

Учитывая эти основные требования, делаем вывод – величина зажимающего усилия не должна зависеть от рабочего, и следовательно используются приводы:

пневматические:

а) по виду пневмодвигателя:

· поршневые (пневмоцилиндры);

· диафрагменные (пневмокамеры).

б) по схеме действия:

· одностороние ;

· двухсторонние.

в) по методу компоновки с приспособлением:

· встроенные;

· агрегатированные.

г) по виду установки:

· стационарные;

· вращающиеся.

д) по количеству приводов:

· одинарные;

· сдвоенные.

гидравлические:- по количеству подаваемой рабочей жидкости:

· объемные;

· дроссельные.

Пневмогидравлические - по принципу работы:

· с преобразователем давления прямого действия;

· с преобразователем давления последовательного действия.

2. Пневматические приводы, в них источником энергии служит сжатый воздух. Свойства, выгодно отличающие сжатый воздух от других источников энергии следующие:

· удобство для подвода коммуникаций к месту потребления и безопасность в работе;

· способность в силу упругости моментально передавать малейшие колебания в давлении;

· сжатый воздух не замерзает в трубопроводах;

· отработавший воздух не нуждается в утилизации или в специальном отводе;

· может быть использован для другой полезной работы в случае необходимости.

Основные особенности пневмопривода:

· быстрота зажима (0, 022 мин.);

· постоянство силы зажима, которое было приложено в начале работы, остается неизменным в течение всего периода обработки, что дает возможность уменьшить силу зажима, гарантирует безопасность работы, повышает качество обработки и позволяет увеличить скорость резания, что положительным образом сказывается на производительности труда;

· простота управления.

Пневматические приводы состоят из:

· пневмодвигателя;

· пневатической аппаратуры;

· воздухопроводов.

Оптимальные технические характеристики:

· рабочая скорость исполнительного механизма составляет 0,1…0,2 м/с (при меньших возникают вибрации и неравномерность хода);

· усилие в механизмах до 30 кН;

· максимальный диаметр цилиндра до 250 мм.

Недостатки:

· низкий коэффициент полезного действия;

· большие габариты по сравнению с гидроприводом (из-за применения низкого давления воздуха);

· неравномерность перемещения рабочих органов, особенно при переменных условиях;

· невозможность остановки в середине хода.

Поршневой привод, бывают неподвижного, качающегося и вращающегося типов, одностороннего и двустороннего действия.

Особенности:

· величина хода поршня может быть любой в зависимости от длины цилиндра;

· на протяжении всего хода поршня зажимное усилие остается неизменным;

· небольшая часть давления сжатого воздуха расходуется на преодоление силы трения;

· конструкция поршня сложнее диафрагмы из-за необходимости герметичности в подвижном соединении;

· габаритные размеры привода развиты в осевом направлении;

· высокие требования к чистоте обработки деталей;

· в эксплуатации наблюдаются случаи прилипания уплотнения к цилиндру;

· малая стойкость на износ уплотнений;

· утечки сжатого воздуха к концу срока службы уплотнений;

· стоимость изготовления выше диафрагм.

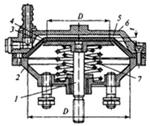

Используя рисунок, рассказать и показать конструкцию неподвижного цилиндра. Основным рабочим органом, преобразующим энергию сжатого воздуха в зажимное усилие в поршневом приводе, является поршень со штоком, который перемещается в цилиндре, герметически закрытом крышками. Герметическое разделение полостей А и В осуществляется с помощью специальных уплотнений, которые закреплены на поршне. Герметичность в полости В, в месте выхода штока, достигается также через уплотнения.

Вращающиеся пневмоцилиндры используются преимущественно для привода токарных приспособлений.

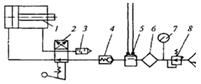

По плакату показать типовую схему включения пневмоцилиндра: сжатый воздух из сети через вентиль 10 поступает в фильтр – влагоотделитель 9. Редукционный клапан 8 понижает давление сжатого воздуха до заданного, контроль давления осуществляется через манометр 7. Маслораспылитель 6 обеспечивает подачу смазочной жидкости в поток сжатого воздуха. Реле 5 предназначено для контроля давления (0,1…0,63 МПа) сжатого воздуха и подачи сигнала при достижении заданного давления, а также для отключения электрического двигателя станка при аварийном падении давления. Для защиты от аварийного падения давления предусмотрен обратный клапан 4. Для управления подачей сжатого воздуха в пневмоцилиндр 1 применяется пневмораспределитель 2. Отработавший сжатый воздух должен выбрасываться в атмосферу через глушитель 3.

Гидравлические приводы, характеризуются следующими свойствами и преимуществами:

· благодаря значительному увеличению давления раб/жидкости диаметры рабочих цилиндров значительно уменьшаются, что дает возможность значительно сократить габариты;

· большое усилие зажима;

· передача зажимных усилий происходит плавно без ударов и толчков;

· общий насос гидропривода может быть использован для подачи и зажима обрабатываемых деталей;

· не требуется обязательного наличия спец. компрессорной установки;

· бесшумность работы.

Недостатки:

· утечка жидкости;

· изменение свойств раб/жидкости в зависимости от температуры;

· высокая стоимость;

· необходимость квалифицированного обслуживания.

Гидравлический привод состоит:

· гидравлическая установка;

· насос с пусковой аппаратурой;

· резервуар для масла;

· аппаратура управления и регулирования;

· гидроцилиндры;

· трубопроводы.

В качестве жидкостей для гидроприводов (t0C до 60 0С) используются индустриальные масла общего назначения без присядок: И-12А, И-20А, И-30А, И-40А, И-50А.

В гидравлических приводах используется шестеренчатые, лопастные и поршневые насосы, два последних для давления до 12,0…15,0 МПа.

Аксиальные и радиальные поршневые для давления до 20…30 МПа, а поршневые эксцентриковые – до 50 МПа.

При применении гидропривода принимают:

· давление – в пределах 5…10 МПа;

· рабочие скорости – 0,01…1,0 м/с;

· длина хода штока в зависимости от прочности штока – не более 10 Ш цилиндра;

· длина цилиндра при этом с учетом технологии изготовления берется из отношения  ;

;

· отношение диаметра штока к диаметру цилиндра выбирают из отношения  , при чем большие значения обычно выбирают для более нагруженных установок.

, при чем большие значения обычно выбирают для более нагруженных установок.

Пневмогидравлический привод, в нем использованы преимущества пневматического и гидравлического приводов:

· возможность создания высоких раб/давлений;

· быстрота действий;

· относительно низкая стоимость;

· небольшие габариты;

· масло меньше нагревается и вспенивается;

· потери энергии ниже;

· надежность работы выше;

· достаточно универсальны в применении;

· управление ими легко автоматизируется.

По принципу работы делятся на приводы:

· с преобразователем давления прямого действия;

· с преобразователем давления последовательного.

Привод с преобразователем давления прямого действия основан на непосредственном преобразовании низкого давления сжатого воздуха в высокое давление жидкости.

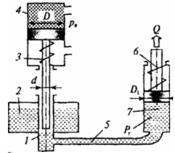

Сжатый воздух поступает в цилиндр 4 диаметром D, шток этого цилиндра диаметром d служит плунжером гидроцилиндра 1. Масло вытесняемое плунжером, поступает по трубопроводу 5 во второй гидроцилиндр 7 диаметром D1. Шток этого цилиндра связан с исполнительным зажимным механизмом. При выпуске отработавшего воздуха обратное движение поршней осуществляется пружинами 6 и 3. Из резервуара 2 масло поступает в систему для компенсации утечек. Устройство выполняется в виде одного блока или с отдельно вынесенным цилиндром 7. Последний встраивается в приспособление, а блок цилиндров 4 и 1 устанавливают в удобном месте у станка. Управление устройством осуществляется трехходовым краном.

Расчет параметров пневмоцилидра (гидроцилиндра).

Исходные данные:  или

или  ,

,  или

или  ,

,  ,

,  .

.

Площадь (  ), см2 поршня и штоковой полости:

), см2 поршня и штоковой полости:

, - поршня;

, - поршня;

, - штоковой полости.

, - штоковой полости.

где:  – диаметр цилиндра, мм;

– диаметр цилиндра, мм;

– диаметр штока, мм.

– диаметр штока, мм.

Усилие (Q), H: толкающее  ;

;

тянущее  ,

,

где:  - расчетное давление:

- расчетное давление:

для воздуха – 0,5 МПа;

для жидкости – 10 МПа;

- механический КПД:

- механический КПД:

для воздуха – 0,85…0,95;

для жидкости – 0,90…0,96.

Диаметр цилиндра (  ), мм:

), мм:

;

;

.

.

Скорость движения (  ) поршня (рабочий или холостой ход), с:

) поршня (рабочий или холостой ход), с:

,

,

где:  - ход поршня, мм;

- ход поршня, мм;

- время движения поршня, с.

- время движения поршня, с.

Время движения (  ) поршня (рабочий или холостой ход):

) поршня (рабочий или холостой ход):

, с.

, с.

Расход воздуха (жидкости) за ход рабочий или холостой

, л/мин.

, л/мин.

Внутренний диаметр трубопровода  , мм:

, мм:

,

,

где:  - скорость движения воздуха (жидкости) в трубопроводе, м/с; воздуха – 17 м/с, жидкости – 5…6 м/с.

- скорость движения воздуха (жидкости) в трубопроводе, м/с; воздуха – 17 м/с, жидкости – 5…6 м/с.

Усилие на штоке рабочего гидроцилиндра определяют по формуле (без учета усилия пружин):

, Н.

, Н.

где:  - диаметр пневмоцилиндра, мм;

- диаметр пневмоцилиндра, мм;

- диаметр гидроцилиндра, мм;

- диаметр гидроцилиндра, мм;

- давление воздуха, МПа;

- давление воздуха, МПа;

- объемный КПД привода (

- объемный КПД привода (  = 0,9…0,95);

= 0,9…0,95);

- КПД преобразователя (

- КПД преобразователя (  = 0,8…0,9);

= 0,8…0,9);

- диаметр штока пневмоцилидра, мм.

- диаметр штока пневмоцилидра, мм.

Отношение  - коэффициент усилия, для пневмоцилиндра

- коэффициент усилия, для пневмоцилиндра  = 15…20.

= 15…20.

Давление жидкости в рабочем гидроцилиндре (  ) равно:

) равно:  ; МПа.

; МПа.

Привод с преобразователем последовательного действия основан на подаче жидкости низкого давления в силовые цилиндры с последующей подачей жидкости высокого давления. Слив жидкости производится в полость низкого давления при освобождении детали (обеспечивают ускорение холостого хода и предварительное закрепление детали)→по сравнению с преобразователями прямого действия.

Они могут обслуживать несколько рабочих цилиндров при небольших габаритах привода, позволяют экономить сжатый воздух на 90…95%. ! Более сложная конструкция и значительное количество утечек – недостатки.

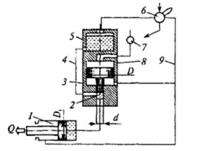

Воздух из магистрали через четырех ходовой кран 6 поступает в резервуар 5 и вытесняет из него масло по трубопроводу 4 в цилиндр 2, обеспечивая быстрый ход штока гидроцилиндра 1 к закрепляемой детали. В результате повышения давления масла, в гидроцилиндре 1 автоматически срабатывает клапан последовательного действия 7. Воздух поступает в цилиндр 8, поршень со штоком 3 начинает перемещаться, и в цилиндре 2 развивается высокое давление, обеспечивающее окончательное закрепление детали-заготовки.

При переключении крана 6 воздух подается по трубопроводу 9 и возвращает поршни цилиндров 8 и 1 в исходное положение.

Расчет усилий на штоке рабочих гидроцилиндров аналогичен расчету преобразователя прямого действия.

3. При расчете пневмоцилиндра должны быть заданы основные конструктивные параметры:

- требуемое усилие, к;

- требуемое усилие, к;

- диаметр цилиндра, мм;

- диаметр цилиндра, мм;

- длина хода поршня,мм;

- длина хода поршня,мм;

Для обеспечения безударной и плавной работы пневмоцилиндра назначают:

· рабочую скорость перемещения поршня  м/с;

м/с;

· в конце хода поршня предусматривается торможение для снижения скорости до  м/с;

м/с;

· в необходимых случаях устанавливается время рабочего и холостого хода поршня;

· расчетное давление сжатого воздуха  МПа.

МПа.

* В раздаточном материале приведены основные расчетные параметры пневмоцилиндров, которые могут быть определены по приближенным расчетным формулам и в которых не учитываются потери давления и объемов в трубопроводах.

Величина усилия на штоке диафрагменных пневмокамер изменяется по мере движения штока и зависит:

· от расчетного диаметра  ,мм;

,мм;

· толщины диафрагмы  ,мм;

,мм;

· материала диафрагмы;

· конструкции (тарельчатая, плоская);

· расчетное давление сжатого воздуха принимается  МПа;

МПа;

· усилие возвратной пружины для пневмокамер одностороннего действия "  " следует вычесть, а двустороннего действия

" следует вычесть, а двустороннего действия  .

.

Приближенный расчет усилия "  " на штоке пневмокамер приведены в раздаточном материале.

" на штоке пневмокамер приведены в раздаточном материале.

Пневматический цилиндр для стационарных приспособлений: а- неподвижный цилиндр; б, в – качающийся цилиндр; 1- крышки; 2,6 – уплотнения; 3 – шток; 4- цилиндр; 5- поршень.

Пневмокамера: шток; 2,6 – штампованные чашки; 3- шайба; 4- диафрагма; 5- полость; 7- пружина.

Типовая схема включения: 1. пневмоцилиндр; 2- пневмораспределитель; 3- глушитель; 4- обратный клапан; 5- реле; 6- маслораспылитель; 7- манометр; 8- редукционный клапан; 9 – фильтр влагоотделитель; 10- вентиль.

Пневмогидравлический преобразователь прямого действия:1- гидроцилиндр; 2- резервуар; 3,6 – пружины; 4, 7 – цилиндры; 5- трубопровод.

Пневмогидравлический преобразователь последовательного действия:1-гидроцилиндр; 2,8 – цилиндры; 3- шток; 4,9 – трубопровод; 5- резервуар; 6- кран; 7- клапан.

Дата добавления: 2021-05-28; просмотров: 699;