Основные типы рудно-термических печей

1. Безшлаковые или малошлаковые.

2. Многошлаковые

3. Рафинировочные

4. Блок-процессы.

|

С помощью 1 получают ферромарганец, карбид кальция, феррохром и т.д. Представляет собой футерованную неподвижную шахту круглого или прямоугольного сечения.

В шахту сверху опущены электроды. Между электродом и расплавом, стекающим в под печи, горит дуга. Высокая температура в газовых пузырях окружающей дуги приводит к образованию тиглей, опирающихся на зеркало расплава. В стенках тигля проходят металлургические реакции. Металл каплями стекает вниз. В расплав по мере его образования спускают одну или несколько леток. Стенки тигля спекшейся шихты, нагретой до высокой температуры, проводят эл. ток, являющийся источником нагрева. Некоторый ток идет между электродами по относительно холодной и рыхлой шихте. Этот ток существенного влияния на работу печи не оказывает. В печи перерабатывается шихта, находящаяся вблизи электродов. Шихта, расположенная у стен образует вернисаж, защищающий футеровку от перегрева. По мере расплавления шихту добавляют, при этом на поверхности колошника образуются конусы вокруг электродов. Данные конусы отводят от электродов горящие струи окиси углерода, выделяющиеся в процессе работы. Условия работы на колошнике открытой печи очень тяжелые. Большие тепловые потери происходят из-за сгорания СО, который не утилизируется. Поэтому существует тенденция закрывать сверху печь металлическим водоохлаждаемым сводом. Главная проблема – исключение опасности взрыва. В случае попадания воздуха в наполненную окисью углерода закрытую смесь получается гремучая смесь, следовательно, в печи должно поддерживаться небольшое избыточное давление с помощью систем регулирования.

|

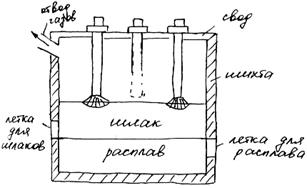

В печах многошлакового процесса плавает толстый слой шлака. Имеется отдельная летка на разных уровнях для скачивания расплава. Дуги горят между электродами и проводящим шлаком. Ток дуги, протекая по шлаку, дополнительно подогревает его. Загруженная в печь шихта плавает на шлаке и постепенно растворяется в нем. Такая печь закрыта сводом и герметизирована. Обеспечивается выдержка ядовитых газов. При получении фосфора, продукт получают в виде пара, который конденсируют.

В рафинировочных печах получают безуглеродистые или малоуглеродистые ферромарганец и феррохром, а также металлический кремний и никель. Конструкция таких печей аналогична дуговой сталеплавильной печи. Процесс такой печи периодический, для слива расплава печь наклоняют. Рафинировочные печи работают с открытым колошником, т.е. не имеют свода.

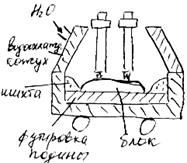

С помощью блок-процесса получают электрокорунд, ферровольфрам, карбид бора. Температура плавления этих материалов очень высока. Поэтому они расплавляются лишь на очень короткое время. На подине печи образуется лужа из расплавленного материала, который внизу застывает. Сверху наплавляется новый материал. Постепенно лужа поднимается выше, а расплавленный материал образует блок, который заполняет по высоте всю печь. После наплавления блока ванну откатывают в сторону, охлаждают и извлекают  блок. Печь может иметь несколько ванн.

блок. Печь может иметь несколько ванн.

Основой такой печи служит стальной водоохлаждаемый кожух, футерована только подина печи. Футеровкой стен служит слой шихты, отделяющей стены от блока.

Дата добавления: 2021-05-28; просмотров: 520;