Монтаж мостовых кранов в условиях закрытого помещения.

Объектами монтажа для мостовых кранов являются полумосты, главные и вспомогательные грузовые тележки, балансиры, кабины к приборы безопасности.

Монтаж «мостового крана включает следующие основные операции:

сборку тележек, моста, крана, кабины и других узлов в наземных условиях (на нулевой отметке);

подъем на подкрановые пути собранных узлов; подъем кабины и соединение ее с мостом или тележкой; монтаж электрического оборудования крана; окончательная наладка и регулировка всех механизмов и узлов; испытание механизмов крана вхолостую, под номинальной и пониженной нагрузкой. При удовлетворительных и хороших результатах испытаний смонтированный кран представляется к первоначальному техническому освидетельствованию в соответствии с правилами Госгортехнадзора.

В зависимости от массы монтируемого крана и грузоподъемности монтажных подъемно-транспортных средств монтируемый кран на подкрановые рельсы (проектную отметку) можно поднять полностью собранным (мост с установленной на нем тележкой); вначале мост, а затем тележку и отдельные блоки моста и тележки.

При первом способе кран собирается на стеллажах высотой 0,6-5-0,8 м на нулевой отметке, что создает максимум удобств для монтажных работ. После того как на собранном кране будет установлена и закреплена тележка, кран поднимают на подкрановые рельсы. Этот способ пригоден для подъема кранов малой и средней грузоподъемности (до 100 т) массой до 75—90 т. Полная сборка крана на нулевой отметке позволит сократить продолжительность монтажа за счет удобства выполнения работ н улучшить его качество.

При раздельном подъеме моста и тележки уменьшается масса одновременно поднимаемых узлов, но увеличивается продолжительность монтажа. При этом способе основные монтажные операции также выполняются на нулевой отметке.

Краны большой грузоподъемности (150—630 т) массой до 720 т поднимают на подкрановые пути отдельными укрупненными блоками. Выполнение монтажных работ на проектной отметке (высоте) связано с рядом неудобств, поэтому основные работы по монтажу узлов необходимо производить в наземных условиях, а на проектной отметке могут быть соединены укрупненные блоки и выполнены наладочные работы.

Для подъема узлов кранов на подкрановые балки в цехах, не имеющих специальных ремонтных кранов, используют следующие грузоподъемные средства:

грузовые полиспасты с креплением верхних блоков к монтажным мачтам или монтажным балкам;

стреловые и башенные краны, устанавливаемые внутри или вне цеха (в последнем случае разбирают часть кровли цеха) или монтируют подъемные краны при строительстве цеха.

В современных крупных цехах, где на одном подкрановом пути работает 4—5 кранов, в конце цеха отводятся специальные участки для монтажа и ремонта-кранов. Эти участки оборудуют консольными стационарными или передвижными кранами, с помощью которых можно поднимать крупные узлы монтируемых или ремонтируемых кранов.

Монтаж кранов с помощью мачт менее удобен, чем с использованием монтажных балок. Он требует значительных затрат времени на монтаж самих мачт, что увеличивает общую трудоемкость этих работ.

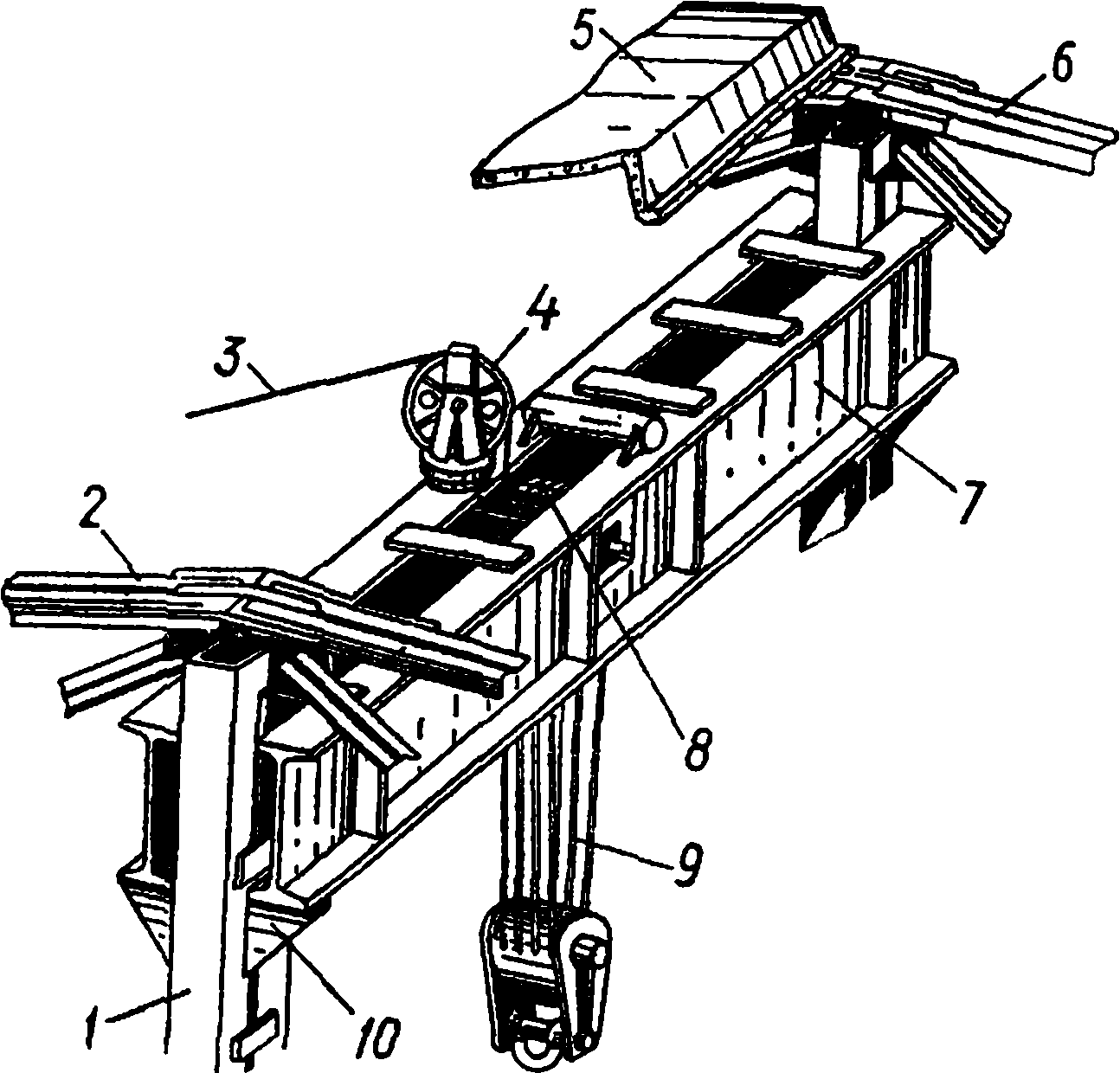

Использование строительных конструкций цехов в качестве опор для блоков полиспастов не допускается, но в то же время во многих случаях их можно использовать для установки специальных монтажных балок, позволяющих распределить монтажные нагрузки на две фермы и не создающих сосредоточенных нагрузок на элементы ферм. Обычно монтажная балка (рис. 111) состоит из двух двутавровых балок 7 и опирается на центральные стойки / ферм 2 и 6 через кронштейны 10 ниже кровельного перекрытия 5. Верхние блоки 8 грузового полиспаста 9 монтируются внутри балки. Канат 8, обогнув блок 4, закрепляется на барабане подъемной лебедки, установленной на полу цеха.

Рис 111. Схема монтажной балки:

/ — центральные стойки; 2,6—- фермы; 3 — канат; 4 — блок; 5 — перекрытие; 7 — двутавровые балки; 8 — верхние балки; 9 — полиспаст

Использовать монтажные балки разрешается только в тех случаях, когда проверочный расчет ферм показывает возможность их дополнительного нагружения. Монтажные балки устанавливают на фермах в конце цеха, что позволяет использовать их не только для монтажа, но и при ремонте кранов.

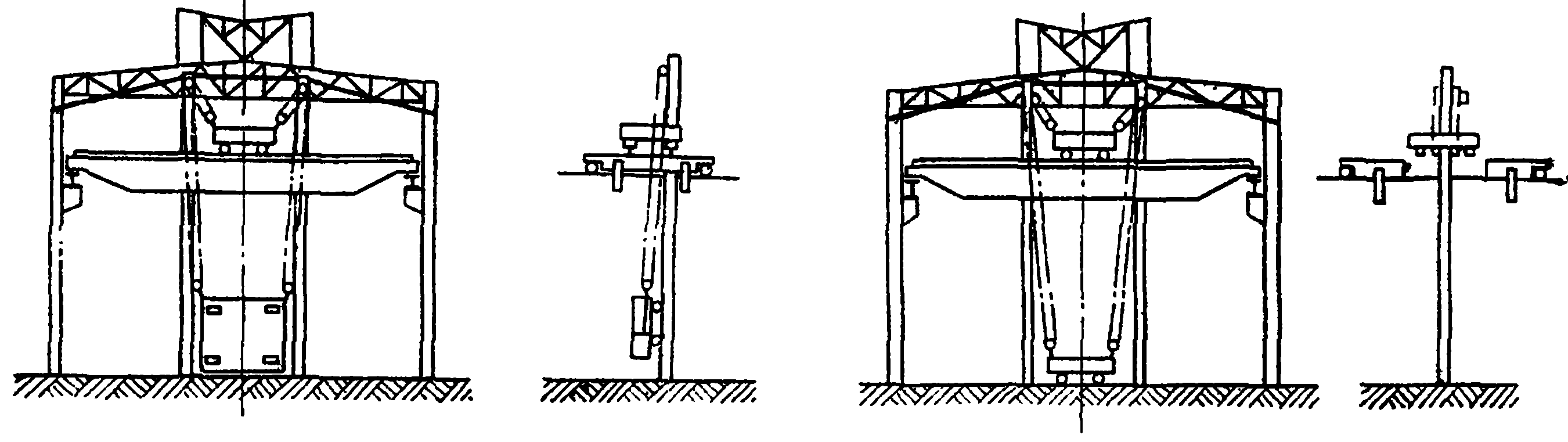

Мостовые краны с помощью монтажных мачт и балок можно поднимать тремя способами:

без разворота, что возможно при снятии подкрановых балок в монтажном пролете (рис. 112, с);

с разворотом моста в горизонтальной плоскости (рис. 112, б); с разворотом (наклоном) моста в вертикальной плоскости, так называемый подъем «рыбкой» (рис. 112, в).

Первый способ наиболее удобен, однако он требует демонтажа подкрановых балок на одном пролете. При монтаже кранов в строящемся цехе подкрановые балки на участке подъема не устанавливают до подъема крана выше подкрановых путей.

При втором способе мост поворачивают в горизонтальной плоскости на угол у и в таком положении поднимают выше подкрановых путей, затем его поворачивают в проектное положение 2 и опускают на подкрановые рельсы. Поворот крана осуществляется при помощи полиспастов и ручных талей.

При третьем способе мост крана поднимают в наклонном положении. Величина угла наклона выбирается таким образом, чтобы кран свободно прошел между подкрановыми балками. После подъема в позицию 2 кран опускают на подкрановые рельсы в проектное

положение 3. Этот способ подъема крана можно применять только в тех случаях, когда высота перекрытия цеха над подкрановыми путями Н больше высоты моста h в наклонном положении.

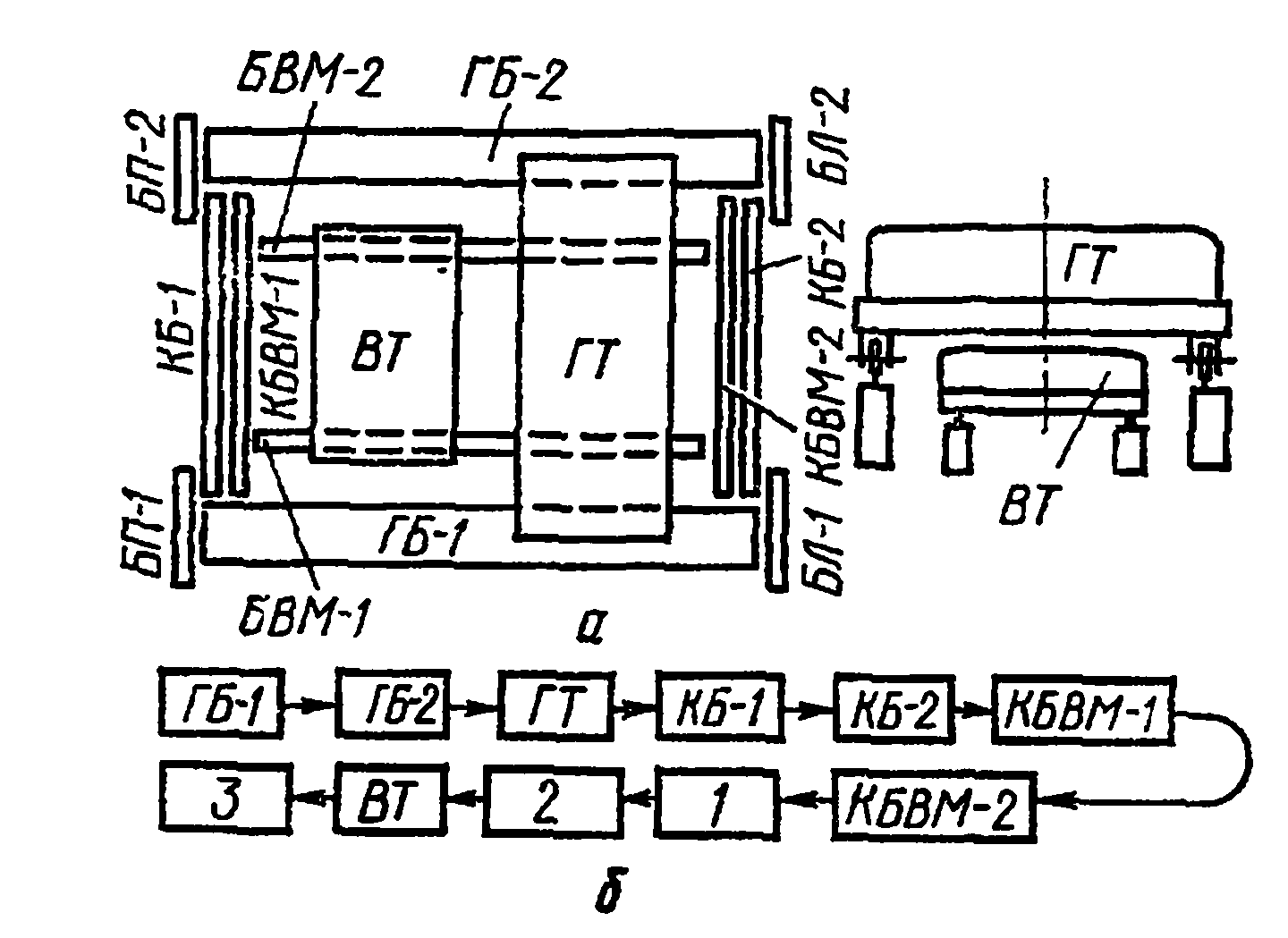

Рис. 113. Маркировочная схема (а) и последовательность подъема узлов (б) литейного крана

Подъем укрупненных узлов кранов на подкрановые пути выполняется в определенной последовательности. В качестве примера можно рассмотреть последовательность подъема узлов литейного (разливочного) крана (рис. 11З). На маркировочной схеме поднимаемых узлов крана показаны главные (ГБ-1, ГБ-2) и вспомогательные (БВМ-1, БВМ-2) балки, главные (КБ-1, КБ-2) и вспомогательные (КБВМ-1, КБВМ-2) концевые балки, главные балансиры в сборе (БЛ-1, БЛ-2, БП-1, БП-2), главная (ГТ) и вспомогательная (ВТ) тележки.

Главные балансиры поднимают вместе с главными концевыми балками. После подъема основных узлов крана монтажную мачту демонтируют (позиция 1, рис. 113). Затем собирают мост 2, поднимают вспомогательную тележку ВТ и кабину 3.

Поднимаемые узлы кранов должны быть надежно соединены (застроплены) с крюками грузоподъемных средств. С целью предохранения стропов от резких перегибов на углах металлоконструкций устанавливают деревянные прокладки.

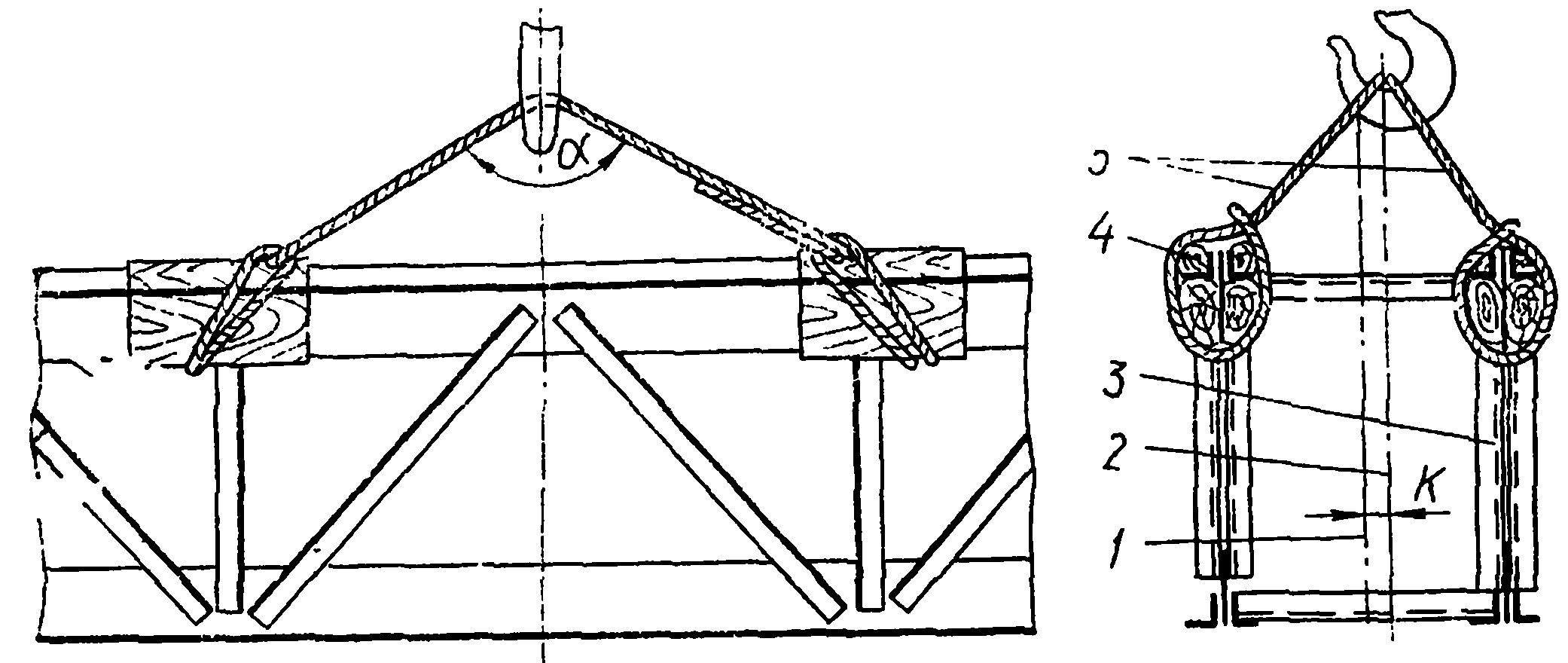

Рис. 114. Схема строповки решетчатых балок (ферм) за верхний пояс:

1 — вспомогательная ферма; 2 — ось крюка; 3 — главная ферма; 4 — прокладки; 5 — стропы [28]

Схема строповки решетчатого полумоста, состоящего из главной 3 и вспомогательной 1 ферм, показана на рис. 114. Под стропы 5 в местах охвата верхних поясов ферм устанавливают деревянные прокладки 4.

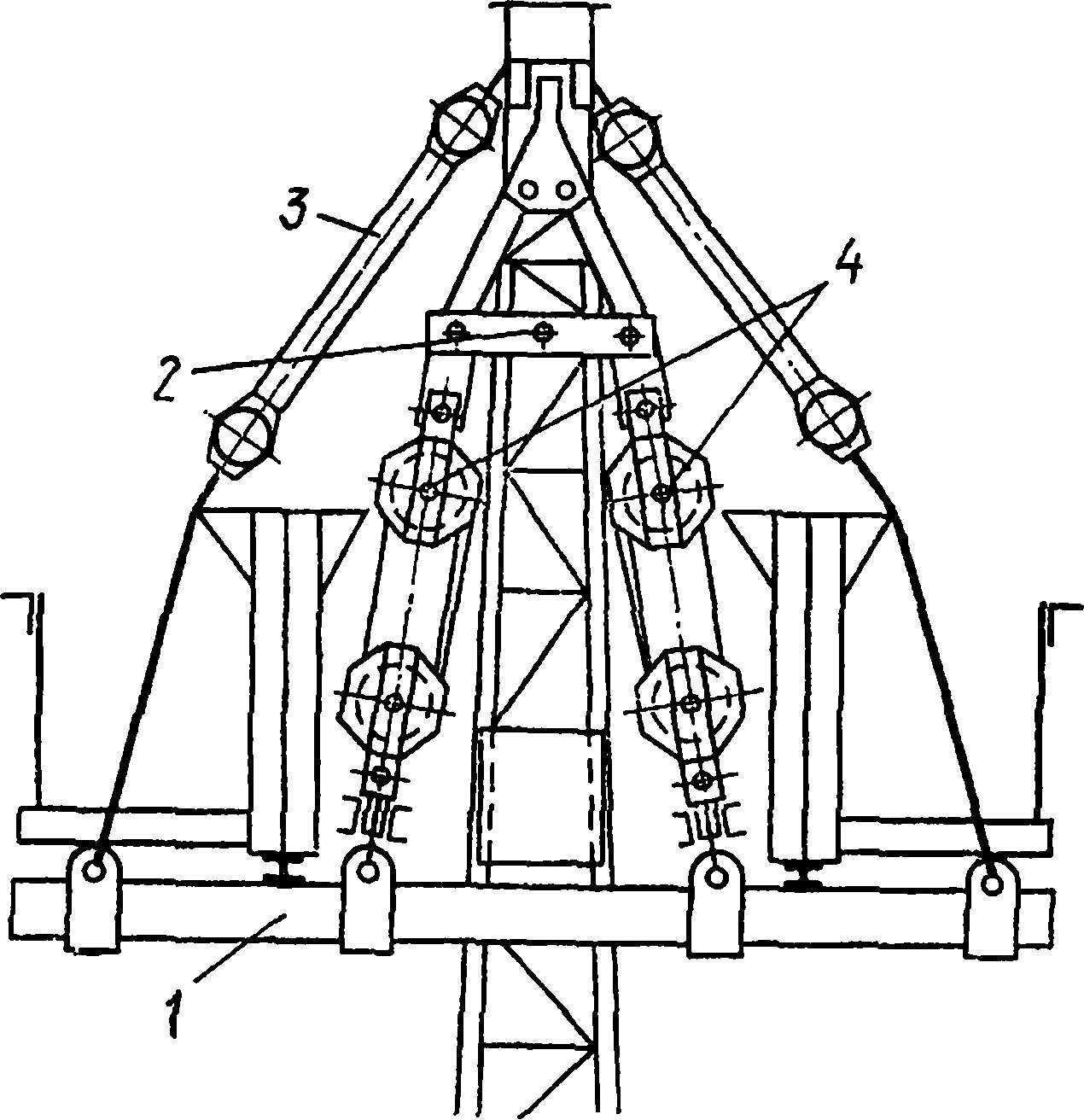

Рис. 115. Схема строповки моста крана большой грузоподъемности:

1 — металлические балки; 2 — уравнительные блоки; 3, 4 — полиспасты

Ось 2 крюка смещается от оси симметрии полумоста в сторону более тяжелой главной балки на величину, определяемую положением центра тяжести поднимаемых масс. При подъеме мостов в сборе схемы строповки усложняются.

Мосты кранов большой грузоподъемности (100—130 т) поднимают с предварительной установкой их на специальное приспособление (рис. 115), состоящее из двух металлических балок 1. Канат подъемных полиспастов 4 огибает уравнительный блок 2, что создает одинаковые усилия на полиспастах и предотвращает перекос моста.

Устойчивость моста создается также полиспастами 3.

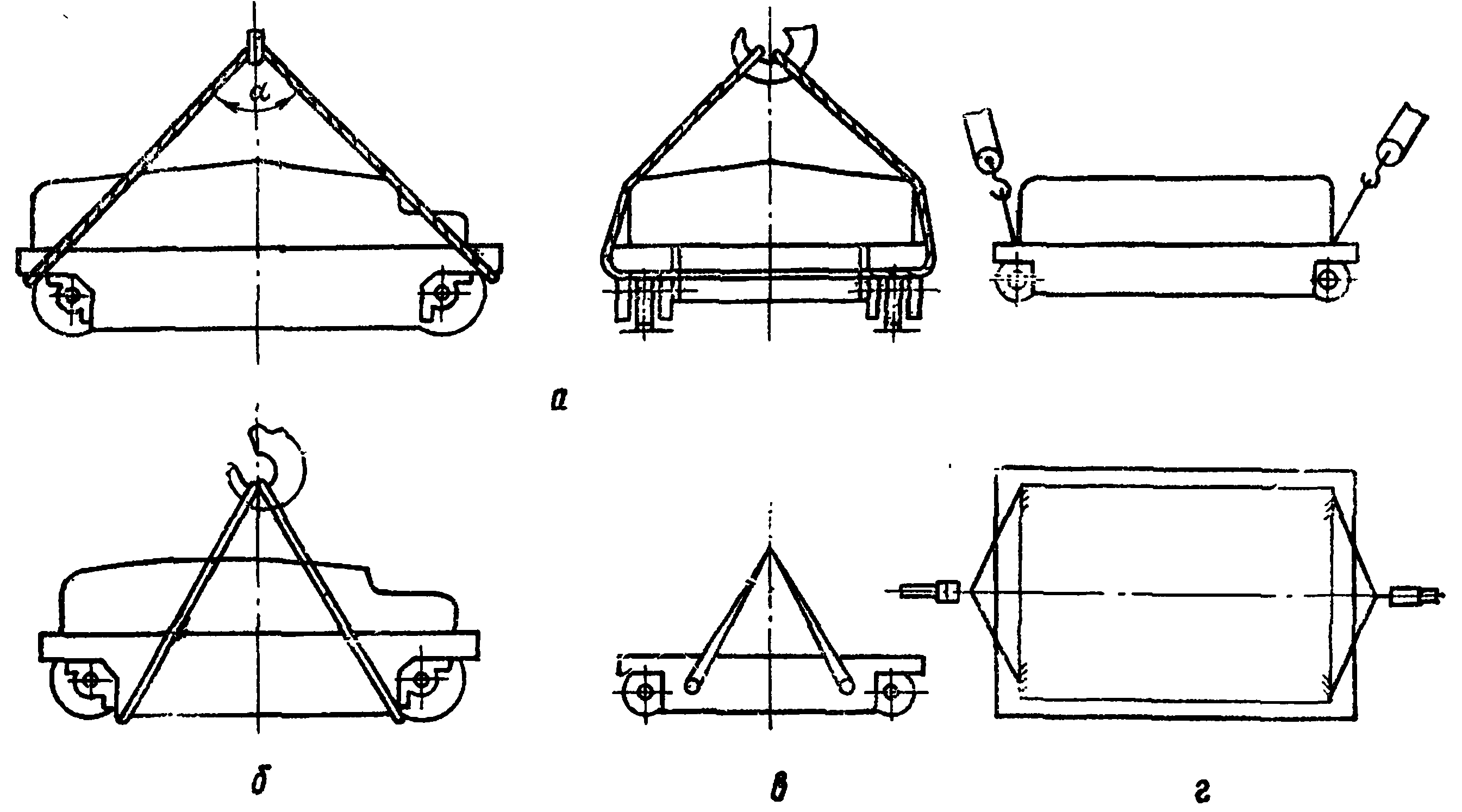

Схемы подъема собранных крановых грузовых тележек в некоторой степени зависят от схем монтажа мостов. Если мост поднят в сборе или собран на подкрановых путях, крановую тележку Удобно поднимать при помощи двух мачт, при этом тележка находится в вертикальном положении и свободно проходит между славными балками моста, после чего ее полиспастами устанавливают в горизонтальное положение (рис. 116,а).

При соединении двух полумостов на подкрановых путях тележку поднимают в горизонтальном положении до соединения полумостов и она проходит между разведенными полумостами (рис. 116, б). После подъема тележки выше подтележечных рельсов, полумосты

Рис. 116. Схемы подъема крановых тележек

сводят и соединяют монтажными болтами, а затем тележку опускают на рельсы.

При подъеме тележки одним крюком строп должен надежно охватывать всю ее раму <рис. 117, а, 6) или специальные монтажные кронштейны (рис. 117, в). При подъеме двумя крюками

Рис. 117. Схемы строповки крановых тележек

(рис. 117, г) стропы размещаются у краев тележки так, чтобы угол α между ними (рис. 117, 114) не превышал 150°. При большем угле значительно возрастают усилия в стропах (при одной и той же массе поднимаемого груза).

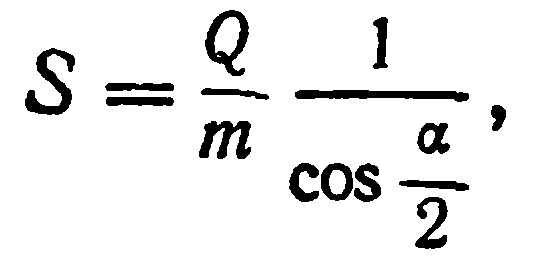

Усилие в стропе S определяется формулой

где Q — масса поднимаемого груза;

т — число ветвей стропа.

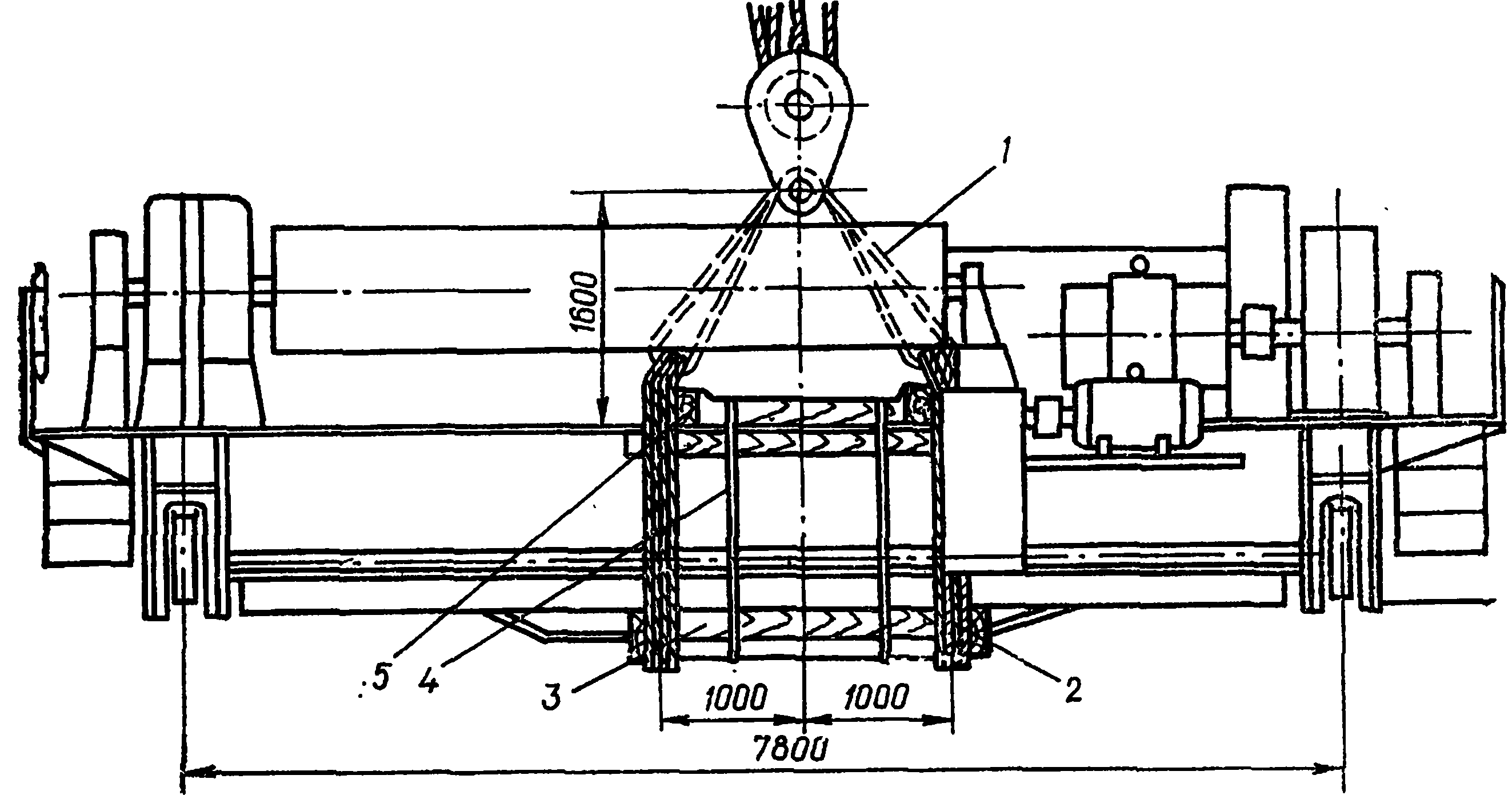

При строповке главной тележки крана грузоподъемностью 250/30 т. (рис. 118) главные балки тележки охватываются канатными обвязками 2, под которые подводятся предохранительные брусья 3 и распорные брусья 5, соединяющиеся с балкой при помощи проволоки 4. В канаты 2 заводят стропы 1, которые соединяют с грузовой петлей монтажного полиспаста.

Рис. 118. Строповка главной тележки грузоподъемностью 250 т:

1 — стропы; 2 — канатные связки; 3 — предохранительные брусья; 4 — проволока;

б — распорные брусья

Дата добавления: 2017-01-08; просмотров: 6518;