Конструкция дуговых печей косвенного действия

Дуговые печи косвенного действия выполняются качающимися, однофазными, с двумя горизонтально расположенными электродами и цилиндрическим или бочкообразным кожухом. Цель качания — уменьшение температуры стен печи омывающим их при этом жидким металлом, так как в этих печах почти все тепло воспринимается от дуги футеровкой и лишь от последней передается металлу, имеющему более низкую температуру. Печи используются в основном для переплава медных сплавов, идущих на фасонное литье; иногда они применяются для выплавки никеля и некоторых сортов чугуна. Основное их преимущество — сравнительно небольшой угар металла, так как зона высоких температур (дуга) не соприкасается непосредственно с расплавляемым металлом.

Корпус печи представляет собой горизонтально расположенный барабан из листовой стали, футерованный огнеупором и теплоизоляционным материалом. При плавлении меди и ее сплавов огнеупорный слой выкладывают из шамота, теплоизоляционный — из асбеста и небольшого слоя засыпки, а в более крупных печах — из теплоизоляционного кирпича. Когда в печи плавят чугун, она футеруется динасом.

Огнеупорную часть футеровки следует выкладывать из фасонных камней или блоков на растворе из огнеупорного цемента. При отсутствии специальных блоков допустимо применение обычных стандартных кирпичей. Так как температурные условия для футеровки в этих печах намного легче, чем в ДСП, то ее можно выполнять из сравнительно тонких слоев: огнеупорный имеет обычно толщину 120–140 мм, а теплоизоляционный — 60–80 мм.

Плавильное пространство у печей с цилиндрическим кожухом также имеет форму цилиндра. Внутренний диаметр печи выбирают так, чтобы при размещении нужного объема металла электроды были удалены от его уровня настолько, чтобы исключить возможность переброски дуги на металл; расстояние от осевой линии электродов до уровня металла должно быть не менее 100–150 мм (в зависимости от размеров печи). Длина печи не должна превосходить некоторых пределов, иначе тепловая нагрузка уее торцов будет мала, и металл здесь не будет нагреваться. Обычно длина печного пространства составляет 1,25–1,6 его диаметра.

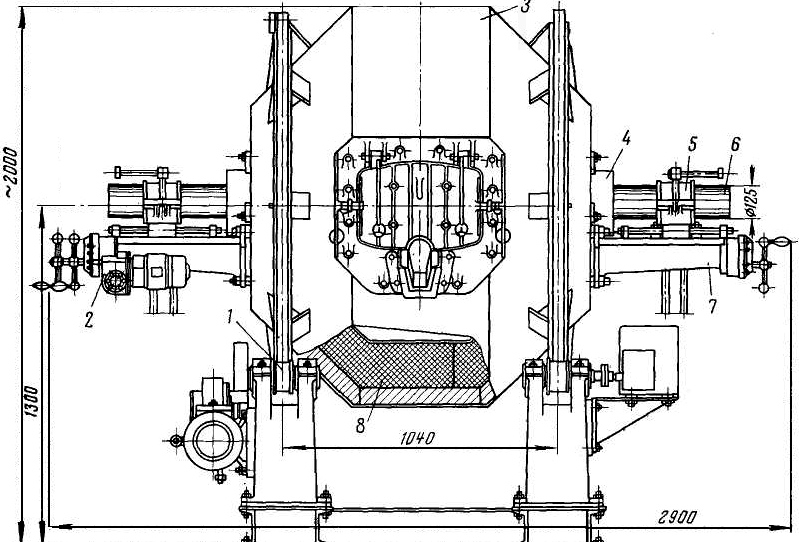

На рис. 3.1 дан общий вид дуговой печи косвенного действия с бочкообразной формой плавильного пространства. При такой форме все точки футеровки находятся примерно на одинаковом расстоянии от дуги и, следовательно, подвергаются одинаковому действию ее излучения; масса кладки уменьшается, так как устранены ее «мертвые» углы.

|

| Рис. 3.1. Дуговая печь косвенного действия с бочкообразной формой плавильного пространства: 1 — механизм качания; 2 — привод перемещения электрода; 3 — корпус печи; 4 — уплотняющее кольцо; 5 — электрододержатель; 6 — электрод; 7 — ручной механизм перемещения электрода; 8 — футеровка |

Для того чтобы иметь возможность футеровать печь, одно или оба ее днища крепят на болтах. В средней части кожуха выполнено прямоугольное отверстие, обрамленное литой рамой и служащее для загрузки печи и слива металла. В нижней своей части рама образует носок для слива. Отверстие имеет откидную (на шарнирах) литую дверку, футерованную с внутренней стороны и плотно закрываемую с помощью нажимного замка.

Около торцов печь опоясана ободьями — кольцами прямоугольного сечения, которыми она опирается на четыре ролика, установленные на подшипниках на станине, заделанной в фундамент. Одна пара роликов — приводная; при работе привода ролики, вращаясь, силой трения увлекают за собой печь, которая начинает поворачиваться вокруг горизонтальной оси с частотой вращения 1–2 об/мин. Двигатель управляется реверсером, переключающим автоматически направление его вращения и тем самым превращающим вращательное движение печи в качательное. Угол качания можно регулировать, изменяя уставку реверсера; обычно реверсер включают, когда часть металла уже расплавилась, на минимальный угол, затем постепенно угол качания увеличивают и доводят до 160–180°— предела, при котором, жидкий металл еще не выливается через дверку. При сливе металла в ковш наклоном печи управляют вручную. Так как механизм реверсера связан непосредственно с корпусом печи, проскальзывание обода относительно роликов не имеет значения; поэтому оказалось возможным ограничиться фрикционным сцеплением роликов с ободьями и отказаться от зубчатых пар и реек-ободьев, применявшихся в печах прежних конструкций.

По оси печи в ее торцах имеются два отверстия для горизонтально расположенных графитированных электродов. В месте их прохода в печь устанавливают на миканитовой изоляции охлаждаемые водой чугунные или стальные литые кольца с набивкой из асбеста или шлаковаты. Электроды зажаты в бронзовые литые электрододержатели, охлаждаемые водой, подводимой шлангами. Ток к электрододержателям подводится гибкими кабелями от шин, выходящих из печной трансформаторной подстанции. Электрододержатели установлены в направляющих, вдоль которых они могут перемещаться, сближаясь или раздвигаясь с помощью винтового механизма. В печах емкостью 100 кг и меньше один электрододержатель обычно закреплен неподвижно, перемещается лишь второй; в более крупных печах могут перемещаться оба электрода — один вручную, другой с помощью электродвигателя. Перемещение электродов, необходимое для первоначального зажигания дуги или прекращения ее горения, осуществляется обычно вручную; во время горения дуги компенсация обгорания концов, электродов и управление длиной дуги осуществляются автоматическим регулятором режима.

Дата добавления: 2021-05-28; просмотров: 773;