Сталеплавильных печей

Основной частью каркаса дуговой сталеплавильной печи является ее кожух. Он может иметь цилиндрическую форму или слегка коническую, расширяющуюся кверху, или ступенчатую, верхняя половина которой имеет больший диаметр; при этом футеровка может быть выполнена также конической, что увеличивает ее стойкость. У крупных печей кожух делается разъемным на болтах по горизонтали, примерно на уровне порога рабочего окна; у самых крупных он выполняется по условиям транспортировки из двух частей, с разъемом по вертикали; обе эти части соединяются; на месте при монтаже. Кожух сваривают из котельной стали толщиной 10—40 мм. В среднем можно принимать толщину кожуха равной 1/200 его диаметра. В обечайке кожуха вырезают отверстия для рабочих окон и летки. По окружности кожуха высверливают отверстия диаметром 20—30 мм для выхода паров воды при сушке футеровки.

К кожуху снизу приваривают сферическое, плоское или коническое со срезанной верхушкой днище.Днища обычно выполняются из того же материала, что и обечайка. Сферическая форма днища наиболее рациональна, так как при достаточной жесткости она лучше всего подходит к форме ванны печи и требует наименьшей затраты огнеупоров при выкладке подины; однако его изготовление требует мощного пресса. При плоском днище увеличивается масса подины за счет «мертвых» углов, а для предупреждения его прогибания приходится усиливать его добавочными конструкционными элементами. Днище в форме усеченного конуса является промежуточным. Первые серии отечественных печей и некоторые выпускаемые ныне имеют днище в виде усеченного конуса; новые типы печей снабжают сферическими днищами.

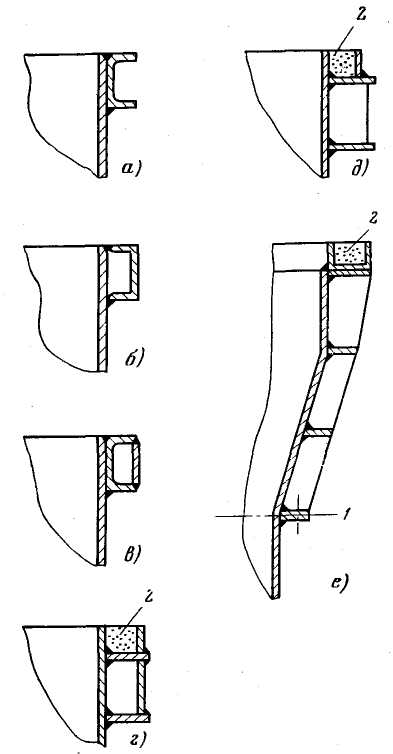

| У печей емкостью 25 т и выше центральную часть днища выполняют из немагнитной стали для установки под ней статора электромагнитного перемешивателя металла жидкой ванны. Кожух печи несет на себе всю тяжесть футеровки и металла и испытывает термические напряжения вследствие неравномерного нагрева, а также давление расширяющейся при нагреве кладки, поэтому он должен быть достаточно жестким. Нижней части кожуха жесткость придается днищем; в верхней части приходится усиливать кожух кольцом жесткости, привариваемым к кожуху над вырезами окон печи. Кольцо жесткости может быть выполнено из швеллеров или в виде сварной рамы (рис. 1.8). Швеллер лучше приваривать к кожуху полками или замыкать его пластиной (рис. 1.8, б и в) для увеличения момента сопротивления сечения профиля кольца при изгибе, а также чтобы образовать замкнутую полость, которая может быть использована для водяного охлаждения верхней части кладки. Сварные кольца жесткости (рис. 1.8, г и д)выполняют для крупных печей, где жесткость швеллера оказывается недостаточной. |  0 0

|

| Рис. 1.8. Конструкции кольца жесткости: а, б, в — из швеллеров; г, д — сварные; е — усиленная конструкция кожуха с вертикальными ребрами и горизонтальными поясами; 1 — разъем кожуха; 2 — песочный затвор |

В крупных печах повышение жесткости кожуха осуществляют также приваркой к кожуху вертикальных ребер и горизонтальных поясов (рис. 1.8, г).

Свод печи, как уже было сказано, выкладывают в сводовом кольце из швеллера или сварного корытообразного профиля. Кольцо делают цельным или состоящим из двух – трех частей, стягиваемых болтами.

Во втором случае можно, подтягивая или ослабляя болты, компенсировать расширение свода; при целом кольце эту функцию выполняют закладываемые между кирпичами свода сминаемые прокладки.

К нижнему краю сводового кольца прикрепляют кольцевой нож, входящий в песчаный затвор — кольцеобразный желоб, приваренный или прикрепленный болтами к верхней части кожуха (поз. 2 на рис. 1.8) и заполненный песком. Затвор и нож придают герметичность соединению свода с кожухом.

Обычно печь комплектуют двумя сводовыми кольцами, из которых одно устанавливают на печи, а второе — на шаблоне для выкладки очередного свода. Каждая печь имеет одно или два рабочих и сливное отверстия.

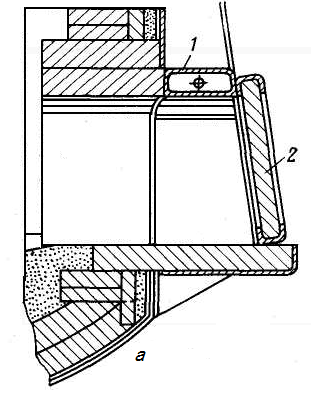

| В небольших печах рабочее отверстие имеет дверку, а сливное в течение плавки обычно открыто или забито магнезитовым порошком. В крупных печах все отверстия закрываются подъемными дверками. Если рабочих отверстий два, то они обычно расположены под углом 90°, причем одно из них — напротив летки. В отечественных печах для загрузки материалов и заправки подины применяют одно окно, расположенное против летки. Отверстие рабочего окна обрамляют литой рамой в виде полой коробки, охлаждаемой водой, и прикрепленной болтами к кожуху печи (рис. 1.9, а). Иногда раму выполняют с внутренней арочкой, входящей в кладку печи (рис. 1.9, б). В направляющих этой рамы, имеющих небольшой наклон к вертикали, движется литая или сварная дверка, футерованная с внутренней стороны огнеупором и теплоизоляцией. Дверка с помощью цепи или серег подвешена к подъемному механизму. В малых печах дверку обычно перемещают вручную с помощью рычага с противовесом. Противовес, уравновешивающий массу дверцы, снижает усилие для ее подъема и позволяет устанавливать ее в любом промежуточном положении. В средних и крупных печах, дверцы перемещают механизмами с гидравлическим или электромеханическим приводом. |

| |

| Рис. 1.9. Конструкции рам рабочего окна: а — обычная; б — с внутренней аркой; 1 — водоохлаждаемая коробка рамы; 2 — дверка; 3 — водооохлаждаемая часть арки, входящая внутрь кладки |

Рама рабочего окна под дверкой имеет столик, футерованный огнеупором и служащий порогом ванны, через который сливают и скачивают шлак при наклоне печи в шлаковницу. По бокам порога обычно укрепляют поворотные кронштейны с гребенками, в гнездах которых кладут ролик или лом в качестве опоры для лопаты или ложки для отбора проб металла. Иногда порог выполняют из куска электрода.

Если летка имеет дверку, то она также обрамляется охлаждаемой рамой. Летка без дверки представляет собой отверстие в футеровке и кожухе, под которым болтами прикреплен литой или сварной сливной носок длиной 0,5—1,5 м (в зависимости от размеров печи и местных условий). Сливной носок футеруют огнеупорными кирпичами или специальной массой.

Назначение механизма наклонапечи заключается в обеспечении слива из печи по окончании плавки всего ее содержимого и обеспечении наклона печи при скачивании шлака. Первое требует наклона печи в сторону сливного носка на угол 40—45°, второе — наклона в сторону рабочего окна на 15—20°. Скорость наклона печи составляет до 1,5 град/с у малых и до 0,4—0,8 град/с у крупных печей.

При наклонах в обе стороны на нужный угол печь должна сохранять устойчивость. Наклоны должны осуществляться с определенной скоростью; желательно, чтобы при этом конец носка летки имел возможно меньшее горизонтальное перемещение. При сливе металла ковш висит на крюке крана непосредственно под носком летки для того, чтобы струя металла была по возможности короче, а следовательно, его окисление и разбрызгивание — меньше. Поэтому при перемещении носка печи ковш должен следовать за ним. Это легко осуществить, если передвигать ковш только по вертикали или только по горизонтали, так как от крановщика требуются очень большое внимание и навык, чтобы осуществлять оба эти движения одновременно.

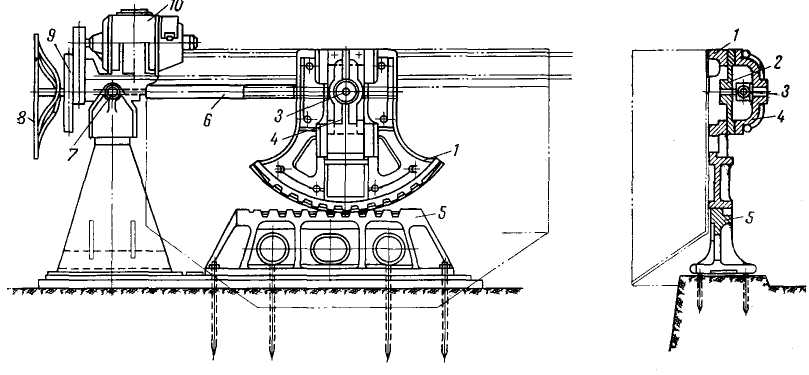

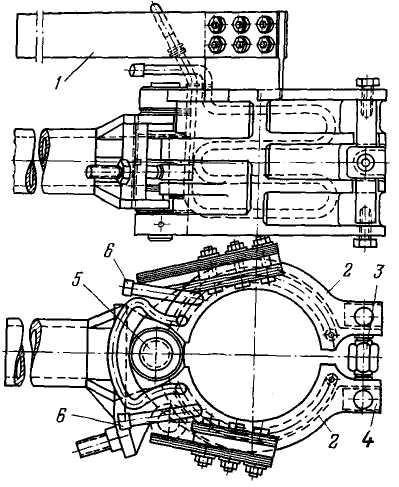

Механизм наклона может быть боковым и нижним. При боковом механизме наклона (рис. 1.10) кожух печи опирается с помощью прикрепленных к нему двух литых сегментов 1 на литые чугунные постели 5, закрепленные на фундаменте печи.

При качении сегментов по постелям печь перемещается вперед или назад и наклоняется; ее носок описывает при этом циклоиду. Чтобы устранить взаимное скольжение сегментов и постелей, их снабжают зубцами. Наклон печи осуществляется с помощью винта 6,который ввинчивается в шарнирно-закрепленную на одном из сегментов гайку 3и тянет печь на себя или, наоборот, толкает ее в сторону загрузочного окна. Винт можно вращать вручную (у малых печей) или с помощью электродвигателя.

Одно из преимуществ бокового механизма наклона заключается в том, что он благодаря своему расположению защищен от порчи при прорыве подины. Кроме того, при качении печи носок ее перемещается вперед, что удобнее, чем если бы он перемещался назад.

|

| Рис. 1.10. Боковой механизм наклона дуговой печи: 1 — опорный сегмент; 2 и 4 — крепления гайки 3; 5 — литая постель; 6 — винт; 7 — шарнирное крепление вала винта; 8 — ручной привод; 9 — редуктор; 10 — электродвигатель |

Недостатком такого расположения механизма наклона являются чувствительность к перекосам, что требует весьма тщательного монтажа, и тяжелые условия работы каркаса печи, так как наличие боковых опор вызывает большие напряжения на изгиб в кольце жесткости. Кроме того, одностороннее расположение привода, а значит, и приложенное к одной стороне печи усилие винта создают момент, стремящийся повернуть печь вокруг вертикальной оси. Так как эти недостатки бокового механизма наклона проявляются все резче по мере увеличения размеров печи, то его применяют главным образом на малых (емкостью до 5 т) печах, где он безусловно является самым простым, удобным и компактным.

Из большого количества конструкций нижних механизмов наклона в настоящее время распространены два типа — роликовый механизм (см. рис. 1.17) и механизм, осуществляющий качение печи по плоской или выпуклой поверхности (рис. 1.18). Первый механизм может применяться с реечно-зубчатой передачей, при которой на днище печи закрепляется дугообразная зубчатая рейка, сцепленная с выходной шестерней электромеханического привода. При вращении шестерни рейка перемещается и вызывает перекатывание печи по роликам; носок печи описывает при этом окружность, отклоняясь вниз и назад, что создает неудобства при разливке металла. Кроме того, такой привод дорог и сложен в монтаже. Поэтому при наклоне печи по роликам чаще применяют передачу с толкающей рейкой или винтом. Применение винта к тому же обеспечивает самоторможение механизма.

Наибольшее распространение получил механизм наклона с качением опорных сегментов печи по плоской или выпуклой постели. Здесь носок печи, описывая циклоиду или эпициклоиду, при сливе металла движется вперед и вниз. Эти механизмы хорошо зарекомендовали себя для самых крупных печей, причем при выпуклой постели горизонтальное перемещение носка получается меньшим. Во избежание сдвига сегментов относительно постелей в постелях насверлены отверстия, в которые при качении входят конусные штыри, закрепленные на сегментах. Привод таких механизмов может быть электромеханическим (с толкающими рейками) или гидравлическим (с толкающими плунжерами). В обоих случаях механизм выполняют двойным (двухсторонним), чтобы между ними могла пройти шлаковница, и рассчитывают их так, чтобы при выходе из строя одного из приводов можно было наклонить печь с помощью второго. Новая серия отечественных печей целиком оборудована гидравлическими приводами механизмов наклона.

В последнее время в связи с применением разливочных машин с крупными печами получил применение слив жидкого металла в сталевозы; в этом случае недостатки роликовых механизмов отпадают. Вместе с тем на первый план выступает их преимущество — меньшее перемещение подвижных башмаков гибких кабелей токоподводов, что позволяет несколько сократить их длину и индуктивность контура. Это особенно важно для крупных печей сверхвысокой мощности.

Загрузка всех современных дуговых печей механизирована. Когда печи строились емкостью до 10 т, их загрузка велась вручную. При хорошей подготовке шихты и правильной расстановке рабочих ручная загрузка печи емкостью 3 т может занять 0,5 ч; для загрузки печи емкостью 10 т требуется уже около 1 ч. Практически время загрузки, как правило, было больше, иногда превышая вдвое указанные цифры. Загружать же более крупные печи вручную вообще невозможно.

Хотя ручная загрузка имеет то существенное преимущество, что она позволяет уложить в ванну печи шихту в наиболее целесообразном порядке, она требует большой затраты сил и времени. Поэтому уже в 20-х годах начались работы по механизации загрузки дуговых печей. Вначале для этого применили метод, используемый на мартеновских печах, — загрузку с помощью загрузочной или шарнир-машины.

В настоящее время этот метод и другие, которые пытались применять, вытеснены значительно более совершенным способом загрузки сверху.При загрузке сверху свод убирают и в печь опускают корзину с предварительно уложенной шихтой. Корзина в печи раскрывается, и шихта с небольшой высоты падает на подину. Ясно, что открытая печь, да и нижняя раскаленная поверхность отодвинутого свода излучают в процессе загрузки много тепла, поэтому такой способ может быть экономичным лишь в том случае, если длительность операции составляет несколько (практически 3—5) минут. Это тем более важно, что при часто применяемой легковесной шихте приходится делать дополнительно одну, а иногда и две подвалки, так как все нужное количество шихты в один прием не входит в печь. Поэтому все механизмы печи, обеспечивающие ее открытие, загрузку и закрытие, должны работать четко и слаженно, а управление ими должно быть удобно и сосредоточено в одном месте.

Схема открытия и закрытия печи может иметь следующие варианты:

1. Над печью установлен мост на колесах, к которому прикреплены стойки с электродами и подвешен на цепях свод печи. На время загрузки свод и электроды приподнимают и откатывают с мостом в сторону слива (разливочного пролета) или в сторону рабочей площадки. Открытую печь загружают сверху с помощью висящего на кране загрузочного устройства.

2. Мост с электродными стойками и подвешенным на цепях сводом установлен неподвижно на опорной конструкции печи. Перед загрузкой свод и электроды приподнимают, ванну печи выкатывают по рельсам из-под моста в сторону рабочего окна и загружают сверху (рис. 1.17).

3. Стойки с электродами и свод закреплены на мощном поворотном кронштейне. Перед загрузкой свод приподнимают, кронштейн поворачивают на угол 70—100° в сторону слива и отводят тем самым свод от ванны.

Третий вариант (с поворотным сводом) можно считать оптимальным, хотя при этом приходится несколько удлинять гибкие кабели и сливной носок. В целом конструкция намного компактнее и примерно на 20 % легче, а значит, и дешевле конструкций, имеющих мосты. Поворотный кронштейн либо вращается в цапфе, либо имеет вертикальную трубу, нижний фланец которой снабжен катками, перекатывающимися по круговому рельсу. Свод, висящий на кронштейне на цепях, поднимают либо с помощью отдельного механизма, также установленного на кронштейне, либо вместе с кронштейном. В последнем случае иногда механизмы подъема и поворота свода совмещают в один поднимающий, а затем поворачивающий кронштейн.

В настоящее время вся серия отечественных печей, кроме одного типа, а также большинство зарубежных печей выполняются с верхней загрузкой и с поворотным сводом.

Механизмы подъема и отворота свода, отката моста, ванны печи и платформы могут иметь и электромеханический, и гидравлический привод. Скорость отката корпуса печи или моста составляет около 10 м/мин, скорость подъема и опускания свода — около 1—2 м/мин, так как свод поднимается всего на 150—250 мм, с тем чтобы нож сводового кольца вышел из песочного затвора и его нижний край оказался над наиболее высокой точкой кожуха.

Загрузка материалов сверху должна обеспечить компактную укладку шихты в определенном порядке, иначе ее расплавление затруднится и удлинится. В этом отношении одним из лучших способов является загрузка шихты в проволочную сетку. Ее укладывают в специальный поддон, имеющий очертания ванны печи, загружают шихтой и переносят краном с помощью специального приспособления в печь. Приспособление освобождается от сетки и удаляется краном, а сетка с шихтой остается в печи и расплавляется с ней, причем шихта остается в печи в таком виде, в каком она была уложена. Однако такой метод загрузки требует большого количества сеток, поэтому он получил ограниченное распространение на заводах, где можно изготавливать сетки из отходов собственного проволочного производства.

Хорошие результаты можно получить, используя бадьи с секторным или створчатым грейферным дном. Они состоят из обечайки, к нижнему краю которой подвешены жесткие или гибкие (типа цепи Галля) секторы, концы которых связаны канатом или заперты специальным замком (см. рис. 1.16). При опускании бадьи в печь канат перегорает или с помощью троса открывается замок; секторы раскрываются и при подъеме обечайки выходят вместе с нею из печи, оставляя шихту на подине также почти в первоначальном порядке. Аналогично работают бадьи с грейферным расходящимся днищем. При опускании бадьи в печь створки днища расходятся и шихта опускается с небольшой высоты на подину (см. рис. 1.16).

При надлежащей организации работ, когда загрузка сверху действительно выполняется за 3—5 мин, она дает уменьшение энергии на расплавление до 5 %, уменьшение расхода электродов до 20 % и повышение производительности на 15—25 % по сравнению с ручной загрузкой, не говоря уже об освобождении персонала от тяжелого труда.

В конце периода расплавления твердая шихта остается лишь на откосах ванны между электродами, в местах, где удельная мощность излучения наименьшая. Дорасплавление этих «настылей» занимает много времени, затягивая период расплавления, поэтому их стараются сбросить с откосов в жидкую ванну, где они плавятся гораздо быстрее. В крупных печах осуществить эту операцию вручную тяжело, поэтому на печах устанавливают механизм вращения ванны. После того как первые колодцы образованы и электроды достигли дна, их поднимают и поворачивают ванну печи на 30—40° вокруг вертикальной оси, после чего электроды вновь опускают, зажигают дуги и проплавляют следующие три колодца. Затем вновь поднимают электроды, поворачивают печь на 60—80° в противоположную сторону и проплавляют в шихте еще три колодца. При этом на откосах исчезают «мертвые» (с точки зрения облучения дугами) углы и «настыли», и период расплавления сокращается на время, затраченное на подъем электродов и повороты ванны.

Однако основное преимущество такого использования поворотов ванны в период расплавления иное. После расплавления колодцев дуги продолжают гореть в нижней их части на образовавшуюся на подине лужицу расплавленного металла, и так как она невелика, то металл в ней сильно перегревается, что может вызвать повреждение и даже «срыв» подины. При девяти колодцах этого не может произойти, так как после проплавления первых колодцев электроды поднимают и после поворота ванны вновь начинают плавить шихту сверху. Когда же проплавлены все девять колодцев, большая часть металла уже расплавлена, и его опасный перегрев исключен.

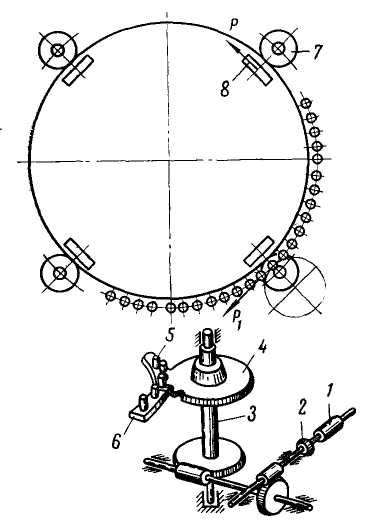

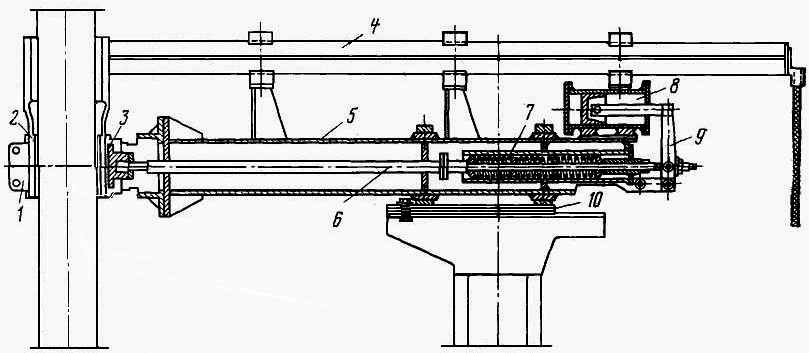

Для того чтобы осуществить поворот ванны печи, ее устанавливают на специальную платформу, на которой размещены четыре опорные тумбы с роликами. Корпус печи опирается на эти ролики приваренным к его днищу круговым рельсом и приводится во вращение от привода с помощью шестерен или звездочек, связанных с зубчатой круговой рейкой (или кольцом с цапфами), прикрепленной к нижней части корпуса печи (рис. 1.11).

| В современных сверхмощных печах расплавление шихты идет столь интенсивно, что «настыли» почти не образуются. Поэтому в таких печах надобность в механизме вращения ванны отпадает. Механизм перемещения электродов должен обеспечивать самостоятельное движение каждого электрода вверх и вниз при включении и отключении печи и в период ее работы. Движение электродов вверх и вниз должно быть медленным, постепенным (проплавление колодцев в шихте) и в то же время весьма быстрым в случае необходимости — например, при ликвидации короткого замыкания или обрыва дуги. В последних случаях необходимы не только высокая скорость подъема или опускания электрода, которая в современных печах может достигать 3—6 м/мин, но и минимальные инерция системы, свободные ходы и упругие звенья, чтобы предотвратить перерегулирование и качание. |

| Рис 1.11. Схема механизма вращения ванны печи: 1 — электродвигатель; 2, 3, 4 — редуктор; 5 — 6 — рейка, укрепленная на корпусе печи; 7 — ролики, препятствующие смещению печи; 8 — ролики, на которые опирается нижний рельс корпуса печи |

Электроды перемещаются вдоль стоек, которые представляют собой пустотелые колонны прямоугольного или круглого сечения, закрепленные у одной из боковых сторон печи. У самых малых печей стойки крепят на корпусе печи; для придания им большей жесткости в направлении наклона печи, в котором они испытывают наибольшие изгибающие моменты, все три стойки вверху соединяют, образуя рамную конструкцию. По стойкам печи могут перемещаться вверх и вниз на роликах каретки — сварные конструкции из уголков или труб, несущие на себе электрододержатели с зажатыми в них электродами, шинные или трубчатые токоподводы и трубы для воды, охлаждающей электрододержатели (рис. 1.13, 1.14).

В крупных печах (в нашей стране во всех печах емкостью от 5 т) применяют Г-образные, так называемые телескопические стойки, перемещающиеся по роликам в вертикальной шахте, закрепленной на корпусе печи. Такие подвижные стойки тяжелее кареток, а значит, имеют больший момент инерции, но конструкция их значительно более жесткая, а база их (расстояние по вертикали между опорными роликами) существенно больше, чем у кареток.

Вследствие деформации стоек и шахт, вызванной тяжелыми температурными условиями их работы, крепление к ним горизонтальных рукавов, а также электрододержателей выполняется таким образом, чтобы их положение относительно стоек можно было изменять в небольших пределах. Для этого используют зажимы для рукавов и хвостовиков электрододержателей, позволяющие поворачивать последние, и сменные прокладки и овальные отверстия для болтов, позволяющие осуществлять небольшие поступательные движения. Такая регулировка положения электрододержателей производится при монтаже печи, а также во время эксплуатации печи.

Перемещение кареток по стойкам или стоек внутри шахт осуществляется с помощью механизмов с электромеханическим или гидравлическим приводом. Гидравлический привод в механизмах перемещения электродов получил в последние годы большое распространение. Он состоит из силового цилиндра одностороннего действия (спуск за счет силы веса стойки и электрода) с плунжером, шарнирно-соединенным с подвижной стойкой или кареткой, маслонапорной станции и системы управления — ручной и автоматической. Рабочей жидкостью служит масло или водомасляная эмульсия; рабочее давление в системе доходит до 6 МПа. Обязательным условием быстродействия системы является жесткость всех маслопроводов — от системы управления до силового цилиндра. Поэтому гибкие шланги, подающие масло к цилиндрам, заключают в металлические рукава с тем, чтобы предупредить их раздувание при гидравлических ударах. При выполнении этого условия и качественном исполнении гидравлический привод позволяет получить весьма быстродействующую, малоинерционную систему автоматического регулирования режима дуговой печи. Электромеханические механизмы перемещения электродов состоят из электродвигателя постоянного тока, самотормозящегося редуктора и передачи, преобразующей вращение выходного вала редуктора в возвратно-поступательное движение стоек или кареток. В прежних конструкциях эта передача осуществляется с помощью троса, охватывающего выходной барабан редуктора. Один конец троса закреплялся при этом на каретке, а другой после обхода ряда роликов и барабана — на противовесе, который рассчитывался таким образом, чтобы он уравновешивал массу подвижной части без электрода. Обычно противовес в виде чугунных чушек помещают внутри пустотелых стоек или между стойками.

В настоящее время тросовая передача почти не применяется, несмотря на ее надежность. При возросших скоростях перемещения электродов любые люфты и упругие звенья приводят к качанию системы, а тросовая передача как раз обладает этими недостатками из-за проскальзывания троса по поверхности приводного барабана и растягивания его при натяжении. Поэтому осуществить достаточно быстродействующее и чувствительное регулирование режима дуговой печи при тросовой передаче не удается, и во всех новых печах применяется жесткая реечная передача, которая при качественном исполнении обеспечивает почти такое же быстродействие системы, как и гидропривод.

Перемещение электрододержателей от крайнего верхнего до крайнего нижнего положения составляет 1530—1800 мм у печей емкостью до 5 т и доходит до 4600—5000 у печей емкостью 100—200 т. Предельный ход электродов на подъем и спуск ограничивают обычно конечными выключателями.

Электрододержатели представляют собой зажимы, служащие для закрепления электродов и подвода к ним тока. На крупных печах масса электрода может достигать 2—3 т, поэтому электрододержатель должен быть достаточно прочным, жестким и способным сжимать электрод с необходимой силой для того, чтобы он надежно удерживался в нем силой трения. А так как коэффициент трения графита по металлу мал (около 0,15), то сжимающее усилие должно в 7,5—7,0 раз превосходить массу электрода.

С другой стороны, контактное сопротивление электрододержатель — электрод должно быть мало, так как через контакт проходят большие токи. Малое контактное сопротивление в электрододержателе желательно не только для снижения потерь энергии в нем, но и для уменьшения его нагрева. Электрододержатель находится в тяжелых температурных условиях, так как он омывается горячими газами, вырывающимися из электродных отверстий в своде; кроме того, он нагревается потоком тепла, идущим из печи вверх по электроду. Поэтому если выделяющееся в его контакте тепло будет велико, то он скоро выйдет из строя.

Величина контактного сопротивления в электрододержателе зависит от контактного давления, материала и состояния контактирующих поверхностей. Контактное сопротивление уменьшается при увеличении усилия зажима электрода, поэтому это усилие стремятся поддерживать достаточно большим — не менее 10—15 кН. Для малых печей такого усилия достаточно для предотвращения проскальзывания электродов, но для средних и крупных печей его уже недостаточно. Поэтому для таких печей это усилие выбирают, исходя из массы электрода.

При графитированных электродах контактное сопротивление в несколько раз меньше, чем при угольных; сопротивления бронза — графит и бронза — уголь также значительно меньше сопротивлений

сталь — графит и сталь — уголь. С этой точки зрения бронза (и медь)

как материал для щек электрододержателей имеет известные преимущества перед сталью. Очень существенной, однако, является степень окисления контактной поверхности электрододержателя. Пленка окислов на поверхности щеки увеличивает контактное сопротивление между ней и электродом, что ведет к еще большему нагреву щеки и дальнейшему увеличению контактного сопротивления. В конце концов это приводит к нагреву электрододержателя до красного каления и выходу его из строя. Особенно сильно увеличивается контактное сопротивление при окислении бронзовых, латунных и медных щек; у стальных оно оказывается намного меньше. Поэтому электрододержатели из цветных металлов работают длительно и надежно лишь при наличии водяного охлаждения, стальные же электрододержатели могут работать на графитированных электродах и без охлаждения. Срок службы не охлаждаемых водой

электрододержателей (на небольших печах) составляет от 6 месяцев до

1 года; водоохлаждаемые электрододержатели могут работать несколько лет.

В настоящее время на всех отечественных печах установлены электрододержатели с водяным охлаждением.

В бронзовых электрододержателях водяное охлаждение обычно осуществляется с помощью стальных змеевиков, залитых в тело щек; в стальных электрододержателях устраивают специальные полости при их отливке. В крупных печах, в которых ток по электроду достигает десятков тысяч ампер, магнитные потоки в электрододержателях вызывают значительный их дополнительный нагрев. В этом случае приходится корпуса электрододержателей отливать из немагнитной стали, причем для снижения контактного сопротивления между электрододержателем и электродом на внутренние его поверхности наваривают слой бронзы или меди. Контактное сопротивление между медью и сталью практически равно нулю.

У малых печей старых конструкций электрододержатели представляют собой клещевидные зажимы с двумя или тремя щеками, одним или двумя шарнирами и стяжным болтом с правой и левой резьбой, при повороте которого щеки сходятся, зажимая электрод, или расходятся, освобождая его (рис. 1.12).

|

| Рис. 1.12. Клещевидный одношарнирный бронзовый электрододержатель с двумя щеками и с водяным охлаждением: 1 — токоподвод (пакет медных лент); 2 — щеки; 3 — стяжной болт, ввинчивающийся в гайки 4; 5 — шарнир; 6 — водоохлаждение |

Применялся и клиновой зажим — стальное или бронзовое охлаждаемое водой кольцо, в которое свободно проходит электрод. Закрепление электрода в кольце осуществлялось с помощью клина, помещаемого между электродом и кольцом. Своей тяжестью электрод затягивал клин в зазор между ним и кольцом электрододержателя, обеспечивая нужное давление. Для освобождения электрода надо было выбить клин, подвесив предварительно электрод на крюке крана.

Обслуживание обеих конструкций требует тяжелого физического труда по затяжке и особенно ослаблению стяжного болта, который в результате нагрева «прикипает» к гайке, а также по выбиванию клина. Эти ручные операции проводились на находящейся над сводом печи площадке, подогреваемой снизу горячим сводом, и рядом с раскаленными электродами, т. е. в сложных температурных условиях. Поэтому все новые печи, даже самые малые, снабжают пружинно-пневматическим зажимом.

В пружинно-пневматическом зажиме (рис. 1.12) электрод зажимается между щеками корпуса электрододержателя 2 и зажимной колодкой 3.

|

| Рис. 1.13. Электрододержатель с пружинно-пневматическим зажимом: 1 — корпус электрододержателя; 2 — щека; 3 — зажимная колодка; 4 — токоподвод; 5 — рукав; 6 — шток; 7 — зажимная пружина; 8 — пневмоцилиндр; 9 — рычаги; 10 — площадка крепления рукава на стойке |

Колодка зажимает электрод с усилием, достаточным для предупреждения от его проскальзывания, с помощью штока 6 и мощных пружин 7, расположенных внутри рукава стойки 5. Освобождение электрода производится дистанционно с помощью пневмоцилиндра 8, сжимающего пружины. Таким образом, в случае исчезновения сжатого воздуха электроды не падают вниз, а остаются зажатыми.

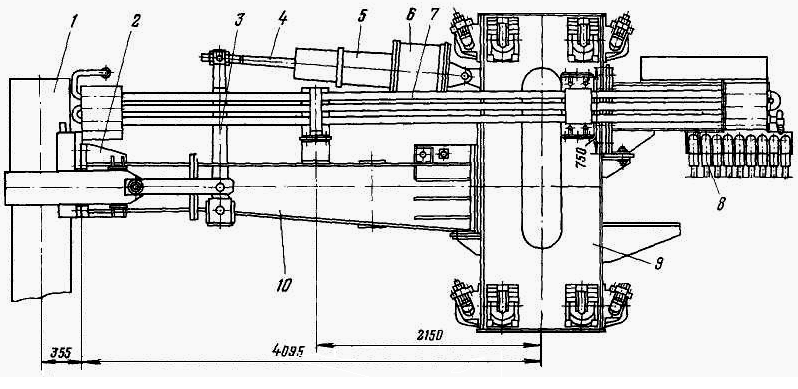

Для крупных печей в последнее время применяется иная конструкция пружинно-пневматического электрододержателя, при которой электрод прижимается пружиной с помощью хомута к головке электрододержателя (рис. 1.14). Эта конструкция несколько более компактна. Кроме того, в крупных печах для уменьшения размеров отжимающего цилиндра пневматический привод, работающий при давлении 0,3–0,4 МПа, заменяют гидравлическим с давлением до 2–4 МПа.

|

| Рис. 1.14. Пружинно-пневматический электрододержатель для крупных ДСП: 1 — электрод; 2 — электрододержатель с зажимающим хомутом; 3 — рычаг; 4 — шток; 5 — блок пружин; 6 — пневмоцилиндр; 7 — трубы токоподвода и водоподвода; 8 — гибкий токоподвод; 9 — стойка печи; 10 — рукав |

Ток подводится к электрододержателю с помощью медных водо-охлаждаемых труб, проходящих на изоляторах вдоль рукавов стоек или кареток. В таких трубчатых шинах можно допускать плотность тока до 6–8 А/мм2, т. е. в 4–5 раз большую по сравнению с плоскими неохлаждаемыми шинами.

Идущая по трубчатым шинам вода используется и для охлаждения корпуса электрододержателя. Трубчатые шины соединяются одним концом с электрододержателями, а другим через медные башмаки с гибкими кабелями, соединяющими их в свою очередь через неподвижные башмаки с шинами печного трансформатора.

Электрододержатель во время включенного состояния печи находится под напряжением и поэтому должен быть электрически хорошо изолирован от заземленных кареток и стоек, а также от штока 6(см. рис. 3.13) с помощью миканитовых, асбестовых или асбоцементных прокладок втулок и шайб. Асбест и асбоцемент имеют тот недостаток, что они гигроскопичны и при простое печи впитывают влагу, вследствие чего их изоляционные свойства ухудшаются.

Медные гибкие кабели, соединяющие трубошины на печи с шинами, идущими из трансформаторного помещения, образуют свободную петлю, необходимую ввиду того, что точки их закрепления на подвижных башмаках на стойках перемещаются в пространстве при движении последних вверх и вниз, а также при наклоне печи. Кабели выполняются из большого числа медных жил с общим сечением 500 и 1000 мм2. Так как допустимая плотность тока в шинах и кабелях составляет 1–1,5 А/мм2, даже на средних печах пришлось бы устанавливать десятки кабелей на фазу. Поэтому применяют водяное охлаждение кабелей, помещая их в обтекаемые водой резиновые шланги. Плотность тока в таких кабелях можно доводить до 6–8 А/мм2, что резко снижает их количество на фазу. При этом, однако, увеличиваются электрические потери, поэтому обычно допускают несколько меньшую плотность тока в них. Для самых крупных печей разработаны гибкие водоохлаждаемые кабели сечением по 2000 мм2 на рабочий ток до 15000 А, что позволит ограничить число кабелей на фазу четырьмя для 100-тонной печи и шестью для 200-тонной печи. За рубежом выпускаются гибкие водоохлаждаемые кабели на токи до 30 000 А. Обычно гибкие кабели устанавливают компактно в два или даже в три ряда, так как если их расположить в одну линию, то вследствие эффекта близости ток будет вытесняться от внутренних кабелей к наружным, наружные будут перегружены, а внутренние — недогружены, что приведет к перегреву крайних кабелей и повышению потерь в токопроводе. Уже при восьми кабелях на фазу, расположенных в линию, средние кабели несут в 2,0–2,5 раза меньший ток по сравнению с крайними. При применении голых гибких кабелей на малых печах их необходимо изолировать асбестовым шнуром как из условий безопасности персонала, так и потому, что при эксплуатационных коротких замыканиях в печи кабели начинают раскачиваться, и фазы могут замкнуться. Для уменьшения раскачки кабели каждой фазы скрепляются в нескольких местах деревянными клицами. Применение водоохлаждаемых кабелей с резиновыми шлангами одновременно решает и вопрос изоляции.

Сводовые отверстия для электродов имеют диаметр на 20–40 мм больший, чем диаметр электрода во избежание заклинивания последнего, особенно при некотором перекосе. Через получающиеся зазоры из печи выходит поток горячих газов, утяжеляющих условия работы омываемых ими электрододержателей. Уплотнение этих отверстий не менее важно и с точки зрения стойкости самого свода (унос известковой пыли газами, вырывающимися через сводовые отверстия, и отложение ее на кирпичах свода, которые она разъедает), и с точки зрения расхода электродов. Стоимость электродов составляет весьма сущест

Дата добавления: 2021-05-28; просмотров: 1038;