Змеевики трубчатых печей

Требования технологического процесса, как правило, определяют материальное исполнение змеевиков. Трубы для змеевиков изготавливают из углеродистой (20Г), низколегированной (15Х5М) и высоколегированной (12Х18Н9Т) сталей. В наиболее тяжелых условиях работают змеевики радиантных секций, особенно, если процесс нагрева сопровождается частичным или полным испарением обрабатываемого продукта. В этом случае имеет место существенное увеличение объема нагреваемой среды по мере её движения вдоль змеевика, возрастание скорости движения потока и рост гидравлического сопротивления по тракту змеевика.

Змеевик трубчатой печи выполняется из прямых труб длиной от 3 до 24 м, соединенных сварными фитингами или специальными разъемными соединительными двойниками (ретурбендами).

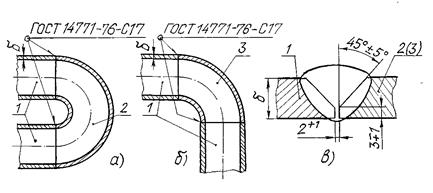

В трубчатых печах применяют два типа фитингов (рис. 11): калачи (а) – для соединения параллельных труб и отводы на 90º (б) – для соединения труб, расположенных под прямым (или другим) углом. Соединение фитингов с трубами осуществляется стыковой сваркой (в) с предварительной обработкой кромок. Соединение фитингами обеспечивает компактное, герметичное и надежное неразъемное соединение труб друг с другом, и применяется в случаях, когда по условиям эксплуатации нет необходимости в систематическом вскрытии торцов труб для их ревизии или чистки изнутри механическим способом. В таких случаях для очистки сварных неразборных змеевиков от внутренних отложений используют паровоздушный метод. Змеевик печи может иметь и комбинированное исполнение: в конвективной камере или на ее начальном участке – сварное, на фитингах, а на остальных участках, испытывающих большую теплонапряженность, – на ретурбендах.

|

| Рис. 11. Неразъемное сварное соединение труб фитингами: а) – с помощью сварного калача; б) – с помощью сварного отвода; в) – схема обработки кромок труб и отводов под стыковую сварку: 1 – соединяемые трубы; 2 – калач (отвод на 180˚); 3 – отвод на 90˚. |

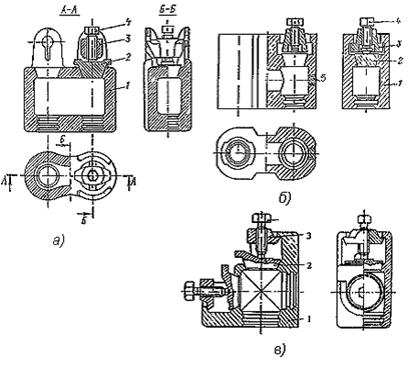

Использовать ретурбенды для соединения труб рекомендуется при температурах нагрева внутренней среды в трубах, не превышающих 560 ºС и давлениях до 10 МПа. В зависимости от рабочих условий, печные ретурбенды выпускаются трех ступеней на условные давления 2,5 (тип I), 6,5 и 10 МПа (тип II). Конструктивное исполнение ретурбендов показано на рис. 12.

Корпуса 1 и пробки 2 ретурбендов для некоррозионных сред с температурой до 450 ºС изготавливают методом литья из конструкционной литейной стали марки 25Л (а, в), в случае коррозионной среды и сред с более высокой температурой используют легированные стали 15Х5МЛ и 12Х8ВЛ (иногда 12Х5ТЛ и 12Х8ТЛ). Хорошими эксплуатационными качествами, и в первую очередь, высокой механической прочностью обладают кованые (штампованные) ретурбенды (рис.12, б), изготовленные из углеродистых и легированных сталей. Отличительной особенностью кованых ретурбендов является то, что для механической обработки внутренних полостей и переходов в их корпусах выполняют технологические отверстия, которые, после окончательной обработки, закрывают сварными глухими пробками 6.

Соединение расположенных параллельно (рис. 12, а, б) или под углом 90º (рис. 12, в) пар труб друг с другом осуществляется путем развальцовки их концов в отверстиях 5 корпуса ретурбенда. Для обеспечения плотности и прочности развальцовочного соединения, отверстия под трубы выполняют с одной или двумя канавками. Развальцовка труб осуществляется специальным инструментом – вальцовкой, имеющей привод от пневмомотора или электродвигателя. Для ввода вальцовки внутрь труб в корпусе ретурбенда предусмотрены конические отверстия с углом конусности 20º. В рабочем состоянии указанные отверстия закрыты притертыми коническими пробками 2. Поджатие пробок к гнезду корпуса осуществляется с помощью нажимных траверсных болтов 4, ввернутых на съемные поворотные траверсы 3. В литых ретурбендах траверсы вставляются в проушины корпуса, в кованых – упираются в специальный подковообразный выступ корпуса. Для предотвращения перетяга траверсных болтов и возможной поломки проушин и корпусов ретурбендов, усилие затяжки следует контролировать динамометрическим ключом. Нажимные болты и траверсы для некоррозионных сред с температурой до 425 ºС изготавливают из легированных сталей марок 30Х и 40ХН, для коррозионных сред с более высокой температурой – из хромомолибденовой стали марки 30ХМА.

|

| Рис. 12. Разъемные соединительные двойники (ретурбенды) змеевиков трубчатых печей. а) – двойник двухтрубный литой; б) – кованый двухтрубный ретурбенд; в) – литой угловой двойник: 1 – корпус; 2 – пробка; 3 – траверса; 4 – нажимной болт; 5 – отверстие с канавками для развальцовки труб; 6 – пробка боковая глухая (технологическая – для механической обработки перехода между камерами в кованом ретурбенде). |

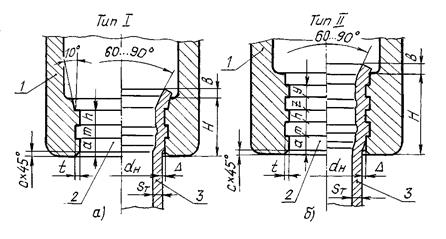

На рис. 13 представлена схема развальцовки труб и размеры канавок в отверстиях корпусов ретурбендов. Гнезда с одной канавкой (тип I) применяются для условного давления 2,5 МПа, с двумя канавками (тип II) – для условных давлений 6,5 и 10 МПа.

|

| Рис. 13. Схема развальцовки труб в гнездах ретурбендов. а) – с одной канавкой; б) – с двумя канавками: 1 – корпус ретурбенда; 2 – форма гнезда под развальцовку; 3 – труба после развальцовки. |

Плотность и прочность развальцовочного соединения труб с ретурбендом зависят от степени развальцовки (в %), определяемой по уравнению:

, (6.1)

, (6.1)

где d – начальный диаметр гнезда двойника; d1 , d2 – внутренний диаметр трубы до и после развальцовки; s = 2Δ – начальный зазор между наружным диаметром трубы и диаметром гнезда ретурбенда.

Числитель в уравнении (6.1) представляет собой раздачу печной трубы при развальцовке. По данным исследований, только при оптимальной степени развальцовки 1,2 – 2,0 %, обеспечивается необходимая прочность и плотность соединения, причем большие значения ε принимаются для труб с большей толщиной стенок sт , когда материал труб является более пластичным, а материал гнезд и корпуса двойника – более твердым. Степень развальцовки труб проверяют нутромером.

Рекомендуемые размеры канавок в отверстиях ретурбендов под развальцовку труб различного диаметра dн представлены в табл. 12 [12, с.182].

Табл. 12

Размеры отверстий (мм) под развальцовку труб в ретурбендах

| Pу, МПа | Тип | dн | a | m | h | z | y | с | Δ | H |

| 2,5 | I | – | – | |||||||

| – | – | |||||||||

| – | – | |||||||||

| – | – | |||||||||

| – | – | 1,5 | ||||||||

| – | – | |||||||||

| 6,5 | II | |||||||||

| 1,5 | ||||||||||

| 10,0 | II | |||||||||

| Для всех случаев: | Глубина канавки t = 1,5 мм | |||||||||

| Выход трубы за гнездо (на разбортовку) b ≈ sт (но не более 6 – 10 мм) |

Большую роль в увеличении прочности соединения труб с двойником играет размер разбортовки b трубы в гнезде. В двойниках с разбортовкой выход трубы за пределы вальцовочного гнезда не должен превышать 6 – 10 мм, так как в слишком длинных выступах трубы могут возникнуть трещины, и соединение ослабится, что не разрешается по действующим правилам эксплуатации печей.

Применение ретурбендов обеспечивает возможность механической чистки труб изнутри при ремонтах, но одновременно требует более тщательной подготовки печи к эксплуатации (уплотнение, опрессовка).

При эксплуатации печей следует исключить возможность перегрева элементов ретурбендов, особенно в радиантных камерах, из-за возможной закалки стальных элементов двойников под действием высоких температур. Известны случаи, когда из-за закалки металл ретурбендов становился весьма хрупким и при затяжке пробок ушки на корпусах отрывались.

С целью защиты элементов ретурбендов от воздействия высоких температур, а также для периодической проверки состояния развальцованных соединений труб змеевика, их выносят из радиантных и конвективных камер печей и размещают в ретурбендных камерах – стальных коробах с открывающимися изолированными дверками.

В ретурбендных камерах размещается также система пожаротушения, представляющая собой перфорированную трубу с выполненными на ней отверстиями для подачи пара для тушения возможных загораний продуктов вследствие утечек из образующихся неплотностей или других дефектов в разъемных (особенно в развальцовочных) соединениях ретурбендов. Пример конструктивного исполнения ретурбендных камер на змеевиках радиантного и конвекционного змеевиков представлено на схеме двухкамерной двухскатной печи с панельными беспламенными горелками (рис. 4).

Одним из параметров, влияющим на тепловую эффективность змеевиков, является коэффициент kt, определяемый как отношение шага tмежду трубами к их диаметру d: kt.= t/d. В однорядных экранных змеевиках коэффициент kt рекомендуется приниматьв пределах 1,8 ¸ 2. Именно при этих соотношениях обеспечивается приемлемая равномерность нагрева труб по окружности за счет эффективного использования отраженного от обмуровки облучения. При необходимости дальнейшего увеличения равномерности нагрева коэффициент kt может быть увеличен до 3. Увеличение kt выше 3 практически не влияет на равномерность нагрева. При использовании двухрядных экранов во втором ряде труб условия облучения существенно ухудшаются, поскольку второй ряд труб при kt = 2 получает только 21% тепла относительно первого ряда.

|

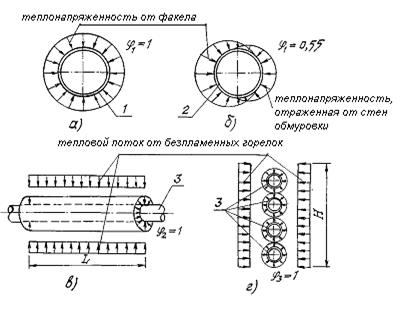

| Рис. 14. Влияние условий облучения экранов радиантных секций на теплонапряженность труб: а) – экран двухстороннего облучения от факела горения; б) – экран одностороннего облучения фронтальной поверхности от факела горения и тыльной поверхности отраженным облучением от стенки обмуровки; в) и г) – распределение теплонапряженности в продольном и поперечном направлениях (в) и по высоте (г) труб центрального экрана двухстороннего облучения при использовании настенных беспламенных горелок. 1, 3 – трубы центрального экрана двухстороннего облучения; 2 – трубы настенного экрана одностороннего облучения. |

На рис.14 представлено влияние схемы размещения и типов горелок на распределение тепловой напряженности в поперечном сечении (а, б), вдоль оси труб (в) и по высоте экрана (г) в радиантных камерах трубчатых печей. Для оценки характера распределения тепловой напряженности на поверхности труб на схемах показаны численные значения коэффициента облученности φдля различных вариантов нагрева центральных и настенных (боковых) экранов от факельных и беспламенных горелок.

Наиболее равномерный обогрев труб в поперечном сечении обеспечивает двухстороннее облучение однорядного центрального экрана радиантных труб от факельных горелок (а), при этом коэффициент облученности φ1= 1. При одностороннем облучении настенного экрана (б) от факельных горелок наблюдается неравномерность тепловой напряженности в поперечном сечении труб: коэффициент φ1 = 0,55, т.е. теплонапряженность тыльной стороны экрана, обусловленная отраженным от стенки обмуровки облучением, почти в два раза ниже, чем от факела горения. При установке беспламенных панельных горелок с двух сторон от центрального экрана по всей высоте H боковых стенок печи (рис. 14, в, г), обеспечивается наилучшее распределение тепловой нагрузки по всей поверхности змеевика: коэффициент облученности имеет постоянное значение как по длине L труб (φ2 = 1), так и по высоте H центрального экрана (φ3 = 1). В этом случае коэффициент облученности φ1имеет равномерное распределение и в поперечном сечении труб, чем, в частности, обусловлено широкое применение настенных беспламенных горелок (излучающих панелей) для обогрева радиантных секций трубчатых печей.

Дата добавления: 2021-11-16; просмотров: 1171;