Сплав модифицированный литье в землю, 2 – сплав немодифицированный, литье в землю, 3 – сплав немодифицированный, литье в кокиль.

Эффект модифицирования, т. е. улучшение механических свойств вследствие модифицирования, тем больше, чем выше содержание кремния в сплаве, поскольку при модифицировании меняются величина и форма кристаллов кремния. На силумины, содержащие менее 5 % Si, модифицирование положительного действия не оказывает. Для ювелирного литья применяют сплав АЛ2. Плотность эвтектического силумина АЛ2 составляет 2,66 г/см3. Он имеет высокую коррозионную стойкость в воздушной атмосфере, включая атмосферу морского воздуха. Небольшие добавки марганца и магния дополнительно повышают коррозионную стойкость. Высокие литейные свойства силуминов определяют их хорошую свариваемость, что важно при сборке ювелирных изделий. Термически неупрочняемый эвтектический силумин АЛ2 имеет высокую пластичность, но невысокие прочностные характеристики. Существенное преимущество сплава АЛ2 – малый интервал кристаллизации (близкий к нулю), поэтому в отливках не образуется усадочной пористости, что очень важно при доводочных операциях – шлифовке и полировке ювелирных отливок, так как при механической обработке усадочная пористость вскрывается и ухудшает поверхность изделия. В ювелирном литье указанные дефекты не допускаются.

В художественном литье образование концентрированных усадочных раковин (что характерно для сплавов с малым интервалом кристаллизации) вызывает трудности при отливке средних и сложных по конфигурации отливок. В этом случае применяют упрочняемый термообработкой сплав АЛ4, который по сравнению со сплавом АЛ2 имеет значительно меньшую концентрированную усадочную раковину, что важно при отливке барельефов, скульптур и пр.

Отливки из сплава АЛ4 подвергают закалке и отпуску. В процессе нагрева происходят некоторое укрупнение частиц кремния в эвтектике и переход в раствор (при закалке) и выделение (при отпуске) в высокодисперсной форме частиц фазы Mg2Si, что вызывает дополнительное упрочнение сплава. В ювелирном и художественном литье часто применяют сплав АЛ9 (система Al – Si – Mg). Сплав содержит 6–8 % Si, 0,2–0,4 % Mg. Перед заливкой форм его не модифицируют, а также не проводят искусственное старение отливки (отливки только закаливают). В сплаве сочетаются удовлетворительная прочность, высокая пластичность с хорошими литейными свойствами. В табл. 8.2 приведены составы алюминиевых сплавов, применяемых в ювелирном и художественном литье.

Таблица 8.2 Состав алюминиевых литейных сплавов, применяемых в ювелирном и художественном литье

Сплавы второй группы имеют низкую линейную усадку (1–1,4 %), высокую жидкотекучесть β50–420 мм) и нулевую склонность к образованию горячих трещин. Сплавы хорошо обрабатываются резанием, хорошо шлифуются и полируются. При помощи анодирования электродугового метода имитируют золото различных проб.

Технология анодирования сплавов на основе алюминия следующая. Алюминиевую отливку с хорошо подготовленной поверхностью (обезжиренной, шлифованной и полированной) и свинцовый катод помещают в охлаждаемую ванну с раствором серной кислоты (плотность 200–300 г/л). Процесс протекает при плотностях тока 10–50 мА на 1 см2 отливки (требуемое напряжение источника до 50–100 В). Температура электролита – до +20 °C. Образующаяся при повышенных температурах окисная пленка бесцветная, что позволяет окрашивать ее любыми красителями. При пониженных температурах пленка окрашивается в золотистый цвет (под золото).

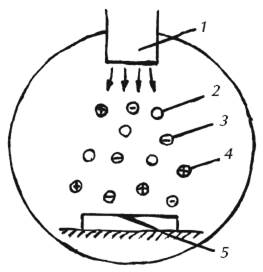

В электродуговом методе, получившем название конденсация ионной бомбардировкой (КИБ), используется вакуумная камера, в которой размещен катод (рис. 8.6). В результате приложенного напряжения между корпусом камеры и катодом возникает электрическая дуга. Из катодного пятна вылетают ионы, электроны и нейтральные частицы. Некоторая доля этих частиц попадает на изделие, расположенное внутри камеры. Вначале частицы разрыхляют поверхностный слой изделия, эффективно очищая его и нагревая до 300–500 °C. Далее происходит насыщение поверхностного слоя атомами того материала, из которого изготовлен катод. Если в камеру ввести азот, то на поверхности изделия формируется нитридное покрытие.

Рис 8.6. Схема нанесения покрытий методом КИБ:

Дата добавления: 2017-01-08; просмотров: 2234;