Понятие о буровой скважине, классификация и назначение скважин

Скважина создается последовательным разрушением горных пород и извлечением ее на поверхность. Начало скважины называется устьем, дно скважины - забоем. Диаметр скважины составляет 59-1000 мм. При обычном бурении разрушается вся порода, а при бурении с отбором керна - только кольцевое пространство у стенок скважины. Внутренний столбик породы (керн) извлекается в неразрушенном состоянии для изучения геологического строения месторождения.

Целевое назначение скважин может быть разным. Все скважины, бурящиеся с целью региональных исследований, поиска, разведки и разработки нефтяных и газовых месторождений или залежей, подразделяются на следующие категории.

1. Опорные скважины бурят для изучения геологического строения и гидрогеологических условий крупных регионов, определения общих закономерностей распространения комплексов отложений, благоприятных для нефтегазонакоплений, выбора наиболее перспективных направлений геологоразведочных работ на нефть и газ.

2. Параметрические скважины бурят для изучения глубинного геологического строения и сравнительной оценки перспектив нефтегазоносности возможных зон нефтегазонакопления, выявления наиболее перспективных районов для детальных геологических работ, а также для получения необходимых сведений о геолого-геофизической характеристике разреза отложений с целью уточнения результатов сейсмических и других геофизических исследований.

3. Структурные скважины бурят для выявления и подготовки к поисково-разведочному бурению перспективных площадей (антиклинальные складки, зоны экранирования, выклинивания и т.д.). По полученным в результате бурения структурных скважин данным определяют элементы залегания пластов (тектоника, стратиграфия и литология) и составляют профили данной площади.

4. Поисковые скважины бурят на площадях, подготовленных геологопоисковыми работами (геологическая съемка, структурное бурение, геофизическое и геохимическое исследования или комплекс этих методов) с целью установления нефтегазоносности.

5. Разведочные скважины бурят на площадях с установленной промышленной нефтегазоносностью для оконтуривания месторождения, подсчета запасов и подготовке его к разработке.

6. Эксплуатационные скважины бурят для разработки и эксплуатации залежей нефти и газа. В эту категорию входят оценочные (оценка коллекторов продуктивных горизонтов), добывающие (добычные), нагнетательные (закачка в продуктивные горизонты воды, воздуха или газа с целью поддержанию пластового давления и удлинения периода естественного фонтанирования) и наблюдательные (контрольные, пьезометрические) скважины. К этой же категории относят скважины, предназначенные для термовоздействия на пласт при разработке месторождений с высоковязкими нефтями.

7. Специальные скважины бурят для сброса промысловых вод; ликвидации открытых фонтанов нефти и газа; подготовки структур для подземных газохранилищ и закачки в них газа; разведки и добычи технических вод.

Скважины бурят не только в нефтяной и газовой промышленности, а также с целью разведки и добычи других полезных ископаемых, водоснабжения населенных пунктов, тушения подземных пожаров, газификации углей, вентиляции шахт, замораживания грунта при проходке шахт, исследования грунтов на месте предполагаемого возведения различных промышленных и гражданских сооружений и т.п.

§ 2. Технологическая схема бурения скважин различными способами

Способы бурения можно классифицировать по характеру воздействия на горные породы, а именно: механическое, термическое, физико-химическое, электроискровое и т. д. Широко применяются только способы, связанные с механическим воздействием на горные породы; остальные не вышли из стадии экспериментальной разработки. Механическое бурение осуществляется ударным, вращательным и ударно-вращательным способами (последний способ имеет пока весьма ограниченное использование). Ударное бурение нефтяных и газовых скважин, еще распространенное во многих странах, включая США, и уже более 35 лет не применяется на нефтяных и газовых промыслах нашей страны. Однако оно широко распространено при геолого-разведочных работах на воду и твердые полезные ископаемые, инженерно-геологических изысканиях и некоторых других работах.

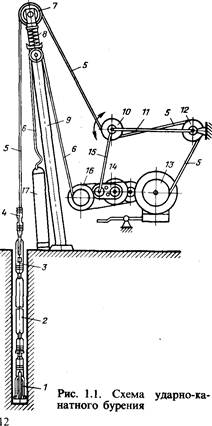

Рис. 1.1 Схема ударно-канатного бурения.

Ударное бурение. Принципиальная схема ударно-канатного механического бурения изображена на рис. 1.1. Буровой снаряд, состоящий из долота 1, ударной штанги 2, раздвижной штанги 3 и канатного замка 4, спускается в скважину на инструментальном канате 5, который переброшен через головной ролик 7 и амортизатор 8 мачты 9, огибает оттяжной 10 и направляющий 12 ролики балансирной рамы 11. При заторможенном барабане инструментальной лебедки 13, на котором закреплен конец каната, шатунно-кривошипным устройством 16, 17 балансирная рама приводится в качательное движение относительно направляющего ролика 12. Оттяжной ролик балансирной рамы, опускаясь, натягивает канат и поднимает снаряд над забоем. Поднимаясь вверх, ролик 10 освобождает канат и снаряд под собственным весом падает на забой, разрушая долотом породу. Для равномерной обработки забоя и придания скважине цилиндрической формы необходимо после каждого удара снаряд поворачивать на некоторый угол. По мере разрушения породы канат постепенно сматывают с барабана лебедки, подавая долото вслед за продвигающимся забоем.

Рис. 1.15. Кинематическая схема электропривода лебедки У2-5-5

В процессе рейса на забое скважины должна быть вода, в которой частицы разрушенной породы находятся во взвешенном состоянии. При достижении определенной величины плотности шлама долбление породы прекращают, инструментальной лебедкой извлекают снаряд на поверхность и проводят чистку скважины. Эта операция выполняется желонкой 1 7, спускаемой в скважину на желоночном канате 6 с барабана желоночной лебедки 16. Ударно-канатное механическое бурение применяется при разведке россыпных месторождений и вкрапленных руд цветных металлов; разведке и эксплуатации подземных вод; инженерно-геологических исследованиях; открытой разработке месторождений полезных ископаемых для проходки взрывных скважин; проходке скважин для водопоглощения, вентиляции горных выработок, спуска в них крепежного и закладочного материала, прокладки кабелей и трубопроводов.

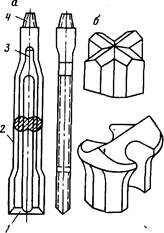

Долото (рис. 1.2) служит для разрушения породы на забое и обработки стенок скважины. Основные элементы долота - рабочая головка с лезвиями 1, корпус 2, шейка с плоскими выемками 3 для захвата инструментальным ключом и резьбовой конус 4 для соединения с нижним концом ударной штанги.

Соответственно характеру разбуриваемых пород применяют долота с головками разной формы, а именно: в виде простого зубила, креста и сложной фасонной формы с боковыми лезвиями и увеличенной дробящей поверхностью. Ударная штанга 2 (см. рис. 1.1) служит для увеличения веса бурового снаряда и эффективности его удара по забою, а также для обеспечения прямолинейности скважины.

Раздвижная штанга предназначена для выбивания снаряда при бурении в трещиноватых или вязких породах, когда долото заклинивается или влипает в породу на забое скважины. Канатный замок 4 (см. рис. 1.1) служит для соединения бурового снаряда с канатом.

В зависимости от физико-механических свойств породы и диаметра бурения интервал углубления за один рейс колеблется от 20 до 100 см. В мягких, рыхлых породах долбежный снаряд не используется, а углубление проводится желонкой.

При ударном бурении скважина, как правило, не заполнена жидкостью. Поэтому с увеличением глубины, во избежание обрушения породы, спускают обсадную колонну, состоящую из металлических обсадных труб, которые соединены друг с другом с помощью резьбы или сварки. По мере углубления скважины обсадную колонну продвигают к забою и периодически удлиняют (наращивают) на одну обсадную трубу.

С увеличением длины обсадной колонны продвижение ее к забою затрудняется. Наступает такой момент, когда обсадную колонну невозможно подать вниз даже специальным забивным снарядом. В этом случае спущенную обсадную колонну оставляют в скважине, а внутрь ее спускают вторую обсадную колонну и скважину продолжают углублять долотом меньшего диаметра. Наступает момент, когда и вторая обсадная колонна не спускается глубже, тогда спускают третью колонну еще меньшего диаметра и так до тех пор, пока не будет достигнута проектная глубина. После достижения проектной глубины скважину, не предназначенную для эксплуатации, ликвидируют, а обсадные трубы при помощи специальных технических средств извлекают полностью или по частям.

Ударно-канатным способом бурят скважины глубиной до 400-500 м начальным диаметром 500-900 мм и конечным 150 мм. Объем буровых работ, выполняемых в СССР ударно-канатным способом, ограничен и составляет не более 1-2% от ежегодного объема разведочного бурения.

Вращательное бурение. При бурении нефтяных и газовых скважин применяют вращательный метод, при котором скважина как бы высверливается непрерывно вращающимся долотом. Разбуренные частицы породы в процессе бурения выносятся на поверхность непрерывно циркулирующей струёй бурового раствора или нагнетаемым в скважину воздухом или газом. В зависимости от местонахождения двигателя вращательное бурение разделяют на роторное - двигатель находится на поверхности и приводит во вращение долото на забое колонной бурильных труб и бурение с забойным двигателем (гидравлическим или при помощи электробура) - двигатель переносится к забою скважины и устанавливается над долотом.

Процесс бурения состоит из следующих операций: спуско-подъемных работ (опускание бурильных труб с долотом в скважину до забоя и подъем бурильных труб с отработанным долотом из скважины) и работы долота на забое (разрушение породы долотом). Эти операции периодически прерываются для спуска обсадных труб в скважину, чтобы предохранять стенки скважины от обвалов и разобщить нефтяные (газовые) и водяные горизонты.

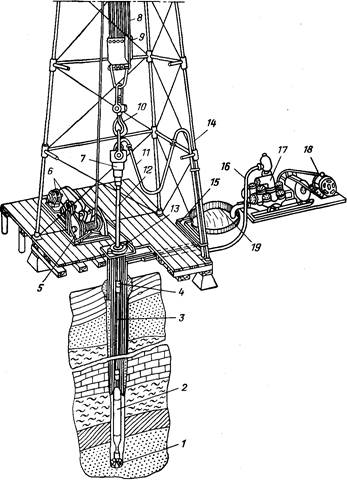

Одновременно в процессе бурения скважин выполняют следующие вспомогательные работы: отбор керна, приготовление промывочной жидкости (бурового раствора), каротаж, замер кривизны, освоение скважины с целью вызова притока нефти (газа) в скважину и т. п. В случае аварии или осложнения (поломка бурильных труб, прихват инструмента и т. д.) возникает необходимость в дополнительных (аварийных) работах. Схема буровой для осуществления вращательного метода бурения показана на рис. 1.3.

Самая верхняя труба в колонне бурильных труб не круглая, а квадратная (она может быть также шестигранной или желобчатой). Она называется ведущей бурильной трубой. Ведущая труба проходит через отверстие круглого стола (ротора) и при бурении скважины по мере углубления забоя опускается вниз. Ротор помещается в центре буровой вышки. Бурильные трубы и ведущая труба внутри полые. Ведущая труба верхним концом соединяется с вертлюгом. Нижняя часть вертлюга, соединенная с ведущей трубой, может вращаться вместе с колонной бурильных труб, а его верхняя часть всегда неподвижна.

Рис. 1.3. Схема буровой установки для глубокого вращательного бурения:

1 - долото; 2 - гидравлический забойный двигатель (при роторном бурении не устанавливается); 3 - бурильная труба; 4 -бурильный замок; 5 - лебедка; 6 - двигатели лебедки и ротора; 7-вертлюг; 8 - талевый канат; 9 - талевый блок; 10 - крюк; 11 - буровой шланг; 12 - ведущая труба; 13 - ротор; 14 - вышка; 15 - желоба; 16 - обвязка насоса; 17 - буровой насос; 18 - двигатель насоса; 19 - приемный резервуар (емкость)

К отверстию (горловине) неподвижной части вертлюга присоединяется гибкий шланг, через который в процессе бурения закачивается в скважину промывочная жидкость при помощи буровых насосов. Жидкость через ведущую трубу и всю колонну бурильных труб попадает в долото и через отверстия в нем устремляется на забой скважины (при бурении гидравлическим двигателем промывочная жидкость вначале поступает в него, приводя вал двигателя во вращение, а затем в долото.) Выходя из отверстий в долоте, жидкость промывает забой, подхватывает частицы разбуренной породы и вместе с ними через кольцевое пространство между стенками скважины и бурильными трубами поднимается наверх, где направляется в прием насосов, предварительно очищаясь на своем пути от частиц разбуренной породы.

К верхней части (неподвижной) вертлюга шарнирно прикреплен штроп, при помощи которого вертлюг подвешивается на подъемном крюке, связанном с подвижным талевым блоком. На самом верху буровой вышки установлен кронблок, состоящий из нескольких роликов. Во время бурения колонна труб висит на крюке и опускается по мере углубления. Как только долото срабатывается, всю колонну труб поднимают на поверхность для его замены.

Пробурив с поверхности земли скважину на глубину 30-600 м, в нее спускают кондуктор, служащий для перекрытия слабых (неустойчивых) пород или верхних притоков воды и для создания вертикального направления ствола скважины при дальнейшем бурении. После спуска кондуктора проводят цементирование (тампонаж), т. е. закачивают цементный раствор через обсадные трубы в кольцевое пространство между ними и стенками скважины. Цементный раствор, поднимаясь вверх, заполняет затрубное пространство. После затвердения цементного раствора бурение возобновляется.

В скважину спускают долото, диаметр которого меньше диаметра предыдущей обсадной колонны. Затем в пробуренную до проектной глубины скважину опускают колонну обсадных труб (эксплуатационную колонну) и цементируют ее. Цементирование проводят для того, чтобы изолировать друг от друга водоносные и нефтеносные пласты. Если при бурении под эксплуатационную колонну возникают большие осложнения, препятствующие успешному бурению, то после кондуктора спускают одну или две промежуточные (технические) колонны.

§ 3. Цикл строительства скважин. Баланс календарного времени понятия о скорости бурения

Полный цикл строительства скважины состоит из следующих основных операций:

1) подготовительные работы к строительству скважины-устройства подъездного пути, планировка площади, устройство фундаментов и т. п.;

2) вышкомонтажные работы - строительство или перетаскивание вышки, монтаж бурового оборудования, установка его на фундамент;

3) подготовительные работы и бурение скважины;

4) бурение скважины - проходка и крепление;

5) испытание скважины на приток нефти или газа;

6) демонтаж бурового и силового оборудования, вышки и привышечных сооружений.

Демонтаж бурового оборудования и вышки, выполненный после вызова притока из пласта, в соответствии с инструкцией ЦСУ СССР в общую продолжительность цикла строительства скважин не включается.

Производственный цикл сооружения скважины начинается с момента строительства вышки-рытья котлованов под фундамент буровой и завершается испытанием скважины на промышленный приток нефти (эксплуатационное бурение) или испытанием всех намеченных объектов (разведочное бурение).

Начало бурения скважины - момент первого спуска бурильной колонны для проходки, а окончание бурения момент окончания выброса бурильных труб на мостки после промывки скважины и испытания колонны на герметичность. Для определения продолжительности наиболее трудоемкого этапа-бурения скважины - составляется баланс календарного времени, который включает следующие элементы.

Производительное время бурения tпр в том числе:

время на проходку - механическое бурение tм, спуско-подъемные операции tс.п;

время на подготовительно-вспомогательные работы tп.в.р -смена долота, приготовление глинистого раствора и т.д.;

время на крепление скважины tкр - спуск обсадной колонны и ее цементирование.

Время на ремонтные работы tрем -проведение профилактики оборудования; устранение неисправностей, возникающих в период бурения и крепления скважины.

Время на ликвидацию осложнений, возникающих в стволе скважины по геологическим причинам, tос.

Непроизводительное время tн включает следующие:

время на ликвидацию аварий tа;

потери времени из-за простоев по организационно-техническим причинам, tп.

Баланс календарного времени бурения и крепления имеет следующий вид:

Тб.к=tм+tс.п+tп.в.р+tкр+tрем+tос+tа+tп. (1,1)

Баланс календарного времени и его отдельные элементы служат основой для определения разных скоростей бурения, определяющих темпы строительства скважины.

1. Техническая скорость бурения определяется проходной за 1 мес. производительных работ буровой установки (м/ст-мес):

υт=Н720/tпр, (1,2)

где Н - общая проходка (плановая или фактическая) за определенный период времени (глубина скважины), м; 720 - продолжительность 1 ст.-мес. бурения, ч; tпр - производительное время бурения, ч.

Показатель технической скорости используют для сравнительной оценки эффективности новой техники, разных способов бурения.

2. Коммерческая скорость бурения определяется проходкой за 1 мес. работы буровой установки (м/ст-мес):

υк=Н720/Тб.к, (1,3)

На коммерческую скорость влияют факторы технико-технологического и организационного характера. Для того, чтобы повысить υк, необходимо сократить и ликвидировать непроизводительное время, уменьшить абсолютные затраты производительного времени ускорением проведения операций. Это может быть достигнуто путем совершенствования буровой техники и технологии, механизации трудоемких операций, улучшения организации производства.

3. Цикловая скорость строительства скважины (м/ст-мес)

υц=Н720/Тц, (1,4)

где Н-глубина скважины, м; Тц-время цикла сооружения скважины, ч.

Цикловая скорость характеризует технический и организационный уровни буровых работ, отражает эффективность совместного действия бригад, участвующих в сооружении скважины (вышко-монтажных буровых бригад и бригад по испытанию скважин).

§ 4. Буровые установки глубокого бурения

Скважину бурят при помощи буровой установки, представляющей собой сложный комплекс машин, механизмов, аппаратуры, металлоконструкций, средств контроля и управления, расположенных на поверхности.

В комплект буровой установки входят: вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для спуска и подъема инструмента, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, силовой привод, механизмы для приготовления и очистки промывочной жидкости, механизмы для автоматизации и механизации спуско-подъемных операций, контрольно-измерительные приборы и вспомогательные устройства. В комплект буровой установки входят также металлические основания, на которых монтируется и перевозится оборудование.

Различные условия и цели бурения при наличии большого разнообразия глубин и конструкций скважин не могут быть удовлетворены одним типоразмером буровой установки, поэтому предусмотрены разные буровые установки.

Буровую установку для бурений конкретной скважины или группы скважин выбирают по допускаемой нагрузке на крюке, которая не должна превышать вес (в воздухе) наиболее тяжелой обсадной колонны. Использование установок более высокого класса, чем это требуется по конструкции скважины, нерационально, так как, не давая существенного повышения скорости бурения, это приводит к увеличению стоимости работ.

При выборе типоразмера и модели установки данного класса следует учитывать конкретные геологические, климатические, энергетические, дорожно-транспортные и другие условия бурения. В соответствии с этим выбирается тип привода (дизельный, электрический и т.д.), а также Схема монтажа и транспортировки буровой установки. Каждая буровая установка характеризуется схемами транспортирования, монтажа и монтажно-транспортной базой. Установки для бурения скважин на нефть и газ подразделяются на самоходные и несамоходные.

Самоходные буровые установки для глубокого бурения на нефть и газ отечественная промышленность не выпускает. По этим причинам, как исключение, для бурения неглубоких эксплуатационных скважин используется самоходная установка типа УБВ-600Н, грузоподъемностью 500 кН (на шасси автомобиля КрАз-257).

Для несамоходных буровых установок характерны следующие три метода монтажа и транспортировки: агрегатный (индивидуальный) мелкоблочный и крупноблочный.

Агрегатный метод монтажа буровых установок заключается в индивидуальных транспортировке и монтаже каждого агрегата установки и применяется, как правило, при ее первичном монтаже. При повторном монтаже агрегатным способом установку разбирают на агрегаты и узлы и перевозят на универсальном транспорте на новую точку бурения, где вновь монтируют оборудование и сооружения. Этот метод повторного монтажа буровых установок связан с большим комплексом трудоемких работ (строительные, плотничные, слесарные, подсобно-вспомогательные и др.), выполняемых на месте, что вызывает удлинение сроков монтажа буровых установок. Поэтому данный метод применяется редко, в основном при бурении опорных скважин, монтаже буровых установок большой грузоподъемности и перевозке установок на большие расстояния.

Мелкоблочный метод монтажа буровых установок заключается в том, что агрегаты и узлы установки перевозят и монтируют на металлических основаниях. Металлическое основание со смонтированными на нем каким-либо узлом установки составляет мелкий блок (секцию-модуль). Число таких блоков буровой установки определяется конструкцией установки, условиями разработки месторождения и географическими условиями, обычно буровая установка расчленяется на 15-20 мелких блоков. Габариты и масса мелких блоков позволяют перевозить их на универсальном транспорте, а в труднодоступных районах - на вертолетах.

Этот метод монтажа буровых установок широко применяют в разведочном бурении, а в некоторых районах при эксплуатационном бурении, когда из-за сложных природно-географических условий невозможно перевозить установки крупными блоками.

Крупноблочный метод монтажа буровых установок заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозы, подкатные тележки на гусеничном или пневмоколесном ходу), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую установку расчленяют на два-три блока массой по 60-120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой.

При перевозке таких блоков почти не нарушаются кинематические связи узлов установки и коммуникации и не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при обычном методе монтажа, такие как строительные, плотничные, слесарные и подсобно-вспомогательные. Применение крупных блоков позволяет сократить сроки монтажа буровых установок до минимума. Однако промышленное обустройство нефтяных площадей, строительство высоковольтных передач, железных и шоссейных дорог, а также ограничения, налагаемые охраной земельных угодий, снижают возможности применения этого способа, особенно в центральных районах страны. Обычный и мелкоблочный методы монтажа буровых установок занимают много времени и резко снижают производительность буровых установок.

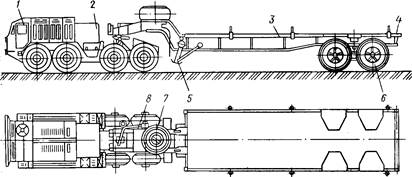

Рис. 1.4. Передвижная платформа ПП-40Бр:

1 - тягач; 2 - лебедка; 3 - платформа; 4 - система роликов; 5 - опорные устройства; 6 - задние колеса; 7 - запасное колесо; 8 - механизм подъема запасного колеса

Промышленностью выпускаются буровые установки, изготовленные так, что они могут перевозиться в зависимости от местных условий разными способами. Эти установки называются установками универсальной монтажеспособности. В буровых установках универсальной монтажеспособности монтажные схемы и конструкторские решения оснований и общей компоновки обеспечивают три способа монтажа и транспортирования оборудования с пробуренной скважины на новую точку бурения: крупными блоками на специальных транспортных средствах (тяжеловозах), средними блоками (секциями) массой до 40 тонн на трайлерах или платформах ПП40Бр (рис. 1.4) и, наконец, по агрегатно с помощью транспорта общего назначения. В настоящее время серийно выпускаются следующие буровые установки универсальной монтажеспособности: БУ-2500ЭУ, БУ-2500ДГУ, БУ-5000ЭУ и БУ-5000ДГУ.

Широкое развитие получили следующие модификации буровых установок: установки, созданные для конкретных условий районов массового бурения, установки с тиристорным регулируемым электроприводом основных механизмов с питанием от промышленных электросетей и автономных дизельэлектрических станций. Так, специально для условий Западной Сибири созданы и серийно выпускаются буровые установки БУ-ЗОООЭУК-1М и БУ-ЗОООЭУК-2М (см. табл. 1.2). Это позволило обеспечить существенное наращивание объемов и эффективность буровых работ на нефть и газ в этом регионе. Буровые установки с тиристорным регулируемым электроприводом (установки БУ-2500-160ЭП и БУ-2500ЭПК), имея существенные положительные качества - регулируемость технологических параметров, обладают пока повышенной стоимостью основного оборудования.

§ 5. Буровые вышки и оборудование для спуска и подъема бурильной колонны

Процесс бурения сопровождается спуском и подъемом бурильной колонны в скважину, а также поддержанием ее на весу. Вес инструмента, с которым приходится при этом оперировать, достигает многих сотен килоньютонов. Для того чтобы уменьшить нагрузку на канат и снизить установочную мощность двигателей, применяют подъемное оборудование (рис. 1.5), состоящее из вышки, буровой лебедки и талевой (полиспастовой) системы. Талевая система состоит из неподвижной части кронблока (неподвижные блоки полиспаста), устанавливаемого на верху фонаря вышки, и подвижной части - талевого блока (подвижного блока полиспаста), талевого каната, крюка и штропов.

Рис. 1.5. Спуско-подъемное оборудование буровой установки:

1 - кронблок; 2 - вышка: 3 - талевый канат; 4 - талевый блок; 5 - крюк; 6 - неподвижный конец талевого каната; 7 - буровая лебедка

Подъемное оборудование - неотъемлемая часть всякой буровой установки независимо от способа бурения.

Буровая вышка предназначена для подъема и спуска бурильной колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необходимого для осуществления процесса бурения. Буровые вышки различаются по грузоподъемности, высоте и конструкции.

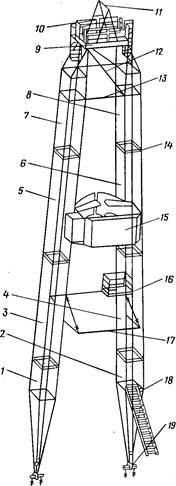

Рис. 1.6. Вышка BMP-45 x 170

По конструкции вышки подразделяются на два следующих типа: мачтовые и башенные. Вышки мачтового типа - это такие вышки, у которых нагрузка передается на одну или две опоры. В вышках башенного типа нагрузка передается на четыре опоры. Вышки мачтового типа (А-образные вышки) широко используются. На рис. 1.6 в качестве примера показано устройство вышки BMP-45 x 170. Полезная высота вышки 45 м, грузоподъемность 1700 кН. Вышками этого типа, только грузоподъемностью 2000 кН, оснащены буровые установки БУ-ЗОООУК-1М и БУ-ЗОООЭУК-2М. Ноги вышки представляют собой четырехгранные пространственные фермы, каждая нога состоит из четырех цельносварных секций 1, 2, 3, 4, 5, 6, 7, 8. Секции соединяются между собой пальцами 14. К верхним опорным шарнирам ног крепится рама кронблока 9, а нижние опорные шарниры устанавливаются в подвышечные опоры основания вышечного блока и соединяется осями 19. Неизменяемое положение вышки в плоскости ног обеспечено двумя горизонтальными 13 и двумя наклонными 12 регулируемыми тягами, установленными в верхней ее части, а устойчивое вертикальное-с помощью фиксаторов к ригелю устройства для подъема. Внутри правой ноги расположены маршевые лестницы, доходящие до платформы верхового рабочего. От уровня платформы верхового рабочего до кронблока встроены лестницы-стремянки. В левой ноге лестницы-стремянки проходят на всю ее длину.

К правой ноге от основания подходит наружная маршевая лестница 18, а также крепится площадка 16, для обслуживания стояка манифольда. Платформа верхового рабочего 15 крепится к секциям вышки в трех положениях в зависимости от размера бурильных свечей. Бурильной свечей называется часть бурильной колонны, состоящая из двух или нескольких бурильных труб, не развинчиваемых в процессе спуско-подъемных операций. На платформе верхового рабочего расположены: магазин для свечей, площадка верхового рабочего, тамбур для перехода с одной площадки на другую. К платформе крепится утепленная кабина с электропечкой для обогрева и отдыха рабочего, а также козырьки и открывающиеся ветровые щиты.

На раме кронблока установлены стойки 10 с ригелем 11 для смены секций шкивов при ремонте. На всех наружных площадках вышки устанавливаются съемные перила. К секциям 3 и 4 крепится предохранительное устройство 17 против падения бурильных свечей. В практике отечественного бурения используются вышки (41 м) башенного типа. Это четырехгранная усеченная пирамида, состоящая из 10 панелей высотой 4 м каждая. Нижнее основание вышки имеет размер 8 х 8 м, а верхнее 2 х 2 м. Ноги вышки в нижней части имеют опорные плиты, за эти плиты вышка с помощью болтов крепится к фундаменту. К верхним торцам ног привариваются специальные столики для установки и крепления подкронблочных балок, на которые устанавливается кронблок.

В зависимости от длины используемых свечей вокруг вышки устраивается балкон (полати). Во время спуско-подъемных операций на балконе работает верховой рабочий (помощник бурильщика). Он устанавливает поднимаемые из скважин свечи за палец, либо подает их из-за пальца при спуске в скважину. При использовании вышки (41 м) балкон устанавливают на высоте 22,5 м от пола, так как бурят с применением 24-25 м свечей.

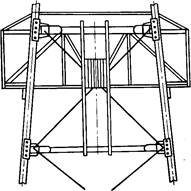

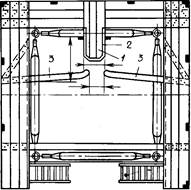

Рис. 1.7. Балкон для верхового рабочего и устройство пальцев для установки свечей

На рис. 1.7 показано расположение балкона в плане. Ширина балкона 0,8 м. Со стороны передней грани вышки выдвигается площадка шириной 0,8 м для верхового рабочего 1, окруженная прочными перилами высотой 1,2 м 2; эта площадка, огороженная перилами, называется буровой площадкой (люлькой). К боковым граням вышки на 0,5 м ниже уровня балкона укрепляются пальцы - консольные балки, усиленные подкосами и препятствующие перемещению верхних концов бурильных труб. С внутренней стороны наружный балкон имеет перила, а с внешней стороны он сплошь обшит досками.

В связи с тем, что металлургические заводы пускают бурильные трубы разной длины, на буровых предприятиях могут быть скомплектованы свечи бурильных труб с разницей длин в несколько метров. Поэтому правилами безопасности предусмотрено в таких случаях использование на буровых передвижных люлек верхового рабочего. Эксплуатация передвижных люлек связана с большой опасностью, так как передвижная люлька - сложный механизм. К работе на передвижных люльках допускаются только рабочие, прошедшие соответствующее медицинское освидетельствование, сдавшие экзамены по правилам эксплуатации люлек и технике безопасности.

Для повышения безопасности труда верховых рабочих рекомендуется комплектовать свечи с разницей по длине, обеспечивающей возможность использования стационарной люльки. Использование передвижных люлек следует допускать только в исключительных случаях.

Для подъема рабочих на вышку устраиваются маршевые лестницы с перилами. Каждая маршевая лестница укрепляется на кронштейнах с внешней стороны вышки и состоит из одиннадцати маршей, между которыми устроены горизонтальные угловые площадки. Сверху на вышке для подъема кронблоков устанавливаются козлы, представляющие собой пространственную ферму.

Вышки мачтового типа по сравнению с вышками башенного типа имеют следующие преимущества: на их изготовление тратится меньше металла, они имеют меньшее число деталей, облегчается их монтаж и демонтаж, улучшаются условия работы по затаскиванию труб в буровую и выбросу их из буровой, а также обзорность в буровой.

При любой конструкции буровой вышки в ней следует рассматривать с точки зрения техники безопасности прежде всего основание фонаря, балкон, лестницы и мост. Наиболее серьезной опасностью при работе в буровых вышках является частичное или полное обрушение вышки. Основная причина, приводящая к падению или разрушению вышки, - недостаточный надзор за их состоянием в процессе их длительной эксплуатации (без переборки в связи с частыми перетаскиваниями их в собранном виде). По этим причинам введены изменения к действующим правилам безопасности, предусматривающие обязательные периодические проверки вышек, в том числе с полной их разборкой и ревизией деталей, а также испытания с нагружением вышек в собранном виде.

Кроме этого, вышка должна подвергаться тщательному осмотру и проверке каждый раз до начала буровых работ, перед спуском обсадных колонн, освобождением прихваченной бурильной или обсадной колонны при авариях, а также после сильных ветров (15 м/с для открытой местности, 21 м/с для лесной и таежной местности, а также когда вышка сооружена в котловане). Вышки мачтового типа монтируют в горизонтальном положении, а затем поднимают в вертикальное положение специальными устройствами. Транспортировка вышки осуществляется в собранном виде вместе с платформой верхового рабочего в горизонтальном положении на специальном транспортном устройстве, при этом талевая система не демонтируется вместе с вышкой.

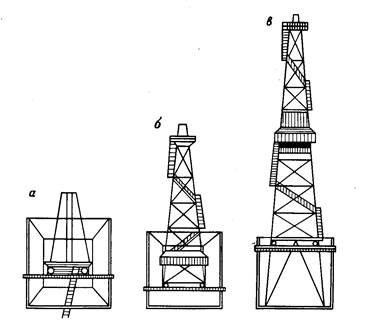

Рис. 1.8. Схема сборки вышки башенного типа при помощи подъемника:

а - сборка верхней секции; б - подьем секции вышки с балхоном; в - поднятая вышка

При невозможности (из-за условий местности) транспортировки вышки целиком она разбирается на секции и транспортируется частями универсальным транспортом. Наиболее распространенным методом монтажа вышек башенного типа - метод «сверху вниз». Перед началом монтажа вышки по этому методу на вышечном основании монтируют подъемник. После окончания сборки вышки подъемник демонтируют. На рис. 1.8 показана схема сборки вышки при помощи подъемника. Разбираются вышки башенного типа подъемниками в последовательности, обратной сборке. При перемещении бурового оборудования вышку башенного типа выгодно (в случае благоприятных рельефных условий) не разбирать, а передвигать в собранном виде.

Одновременно с монтажом буровой установки и сборкой или установкой вышки ведут строительство привышечных сооружений. К привышечным относятся следующие сооружения.

1. Редукторный (агрегатный) сарай, предназначенный для укрытия двигателей и передаточных механизмов лебедки. Его пристраивают к фонарю вышки со стороны ее задней панели в направлении, противоположном мосткам. Размеры редукторного сарая определяются типом установки.

2. Насосный сарай для размещения и укрытия буровых насосов и силового оборудования. Насосный сарай строят или в виде пристройки сбоку фонаря вышки редукторного сарая, или в стороне от вышки. В первом случае размеры сарая 5 х 15м, во втором случае 9 х 14 м, высота сарая 4,5-5 м.

Стены и крышу редукторного и насосного сараев в зависимости от конкретных условий обшивают досками, гафрированным железом, камышитовыми щитами, резинотканями или полиэтиленовой пленкой. Использование некоторых буровых установок треб

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Что нужно знать про стерилизацию животных. |

Дата добавления: 2017-01-08; просмотров: 5617;