Технологические методы обеспечения заданного ресурса

Под ресурсомпонимается число часов полета до предельного состояния, оговоренного и технической документации.

Величина ресурса в основном определяется усталостной прочностью конструкции.

Технология изготовления деталей и сборки узлов, агрегатов и систем самолетов оказывают важное, а часто и решающее влияние на усталостную прочность. Это влияние реализуется через изменение свойств и напряженно-деформированного состояния материала элементов конструкции, происходящее при их изготовлении, с помощью различных технологических процессов или при изменении режимов выполнения одного и того же технологического процесса.

При изготовлении деталей с помощью разных способов резания в местах обработки образуется поверхностный слой, отличный по своим свойствам от основного металла.

Глу6ина этого слоя зависит от свойств материала, вида и режимов обработки и колеблется от 0,05 мм до 0,6 мм, а иногда и больше.

Состояние поверхностного слоя характеризуется величиной и направлением неровностей, величиной и глубиной наклепа, величиной, знаком и глубиной залегания остаточных напряжений, химическим составом и структурой металла.

Практика показывает, что при хорошем качестве основного металла (отсутствие пустот, внутренних трещин и др.) усталостное разрушение металлических конструкции начинается с поверхностных слоев металла.

усталостную прочность конструкции.

Неровность поверхности деталей характеризуется волнистостью а шероховатостью.

Волнистость препятствует плотному прилеганию соединяемых элементов конструкции друг к другу. В местах контакта происходит интенсивное истирание (износ) материала, вследствие чего именно с этих мест начинаются усталостные разрушения.

Шероховатость характеризует микрогеометрию поверхности и образуется как результат взаимодействия инструмента и обрабатываемого материала. Величина шероховатости определяется видом (точение, фрезерование, шлифование и др.) и режимами (скорость, глубина резания и величина подачи) обработки и зависит существенно от жесткости системы станок — приспособление — инструмент — деталь (СПИД).

Особенно опасными с точки зрения усталостнойпрочности являются следы обработки, расположенные перпендикулярно направлению действия внешних усилий. В этом случае риска от обработки является концентратором напряжений, может стать местом возникновения трещины, приводящей к преждевременному разрушению конструкции.

Повышение чистоты поверхности, как правило, существенно увеличивает усталостную прочность конструкции. Особенно тщательно следует обрабатывать поверхности деталей из высокопрочных материалов (В95, ЗОХГСНА и др.).

Упрочнение(наклеп) поверхностного слоя является следствием совместного воздействия упругопластических деформаций и местного нагрева, возникающих в зоне резания.

Механические характеристики (пределы упругости, текучести, прочности и твердости) наклепанного слоя выше, чем основного металла. Вместе с тем уменьшается его пластичность, повышается хрупкость.

Меняются и физические свойства металла поверхностного слоя по сравнению с основной его массой: увеличивается электрическое сопротивление, уменьшается магнитная проницаемость.

Наклеп поверхностного слоя характеризуется его величиной Н, степенью К и глубиной h.

При обычных режимах резания глубина наклепа при обработке среднепрочных сталей и алюминиевых сплавов не превышает 0,1...0,2 мм. При большей глубине резания и больших подачах глубина наклепа достигает 0,5... 1,0 мм.

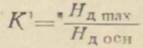

Степень наклепа К определяется как отношение наибольшей величины наклепа Нд тах поверхностного слоя к твердости Нg осн основной массы металла:

|

)

Для обычных условий резания К =- 1,5...2,0.

Чрезмерная величина наклепа может привести к разрушению поверхностного слоя, которое может послужить местом возникновения усталостной трещины.

Упрочнение поверхностного слоя, при котором сохраняются его пластические свойства, способствует повышению усталостной прочности конструкции.

Остаточные напряжения которые образуются в поверхностном слое, оказывают очень большое влияние на усталостную прочность.

Так, при внешних растягивающих нагрузках остаточные напряжения сжатия снижают суммарные напряжения в конструкции и тем повышают ее усталостную прочность.

Различают три рода остаточных напряжений: напряжения первого рода или микронапряжения, охватывающие области, соизмеримые по объему с размерами детали; напряжения второго рода или микронапряжения, распределяющиеся в объемах одного или нескольких зерен металла; напряжения третьего рода или субмикроскопические напряжения, проявляющие свои влияния в пределах атомной решетки.

Наибольшее влияние на усталостную прочность оказывают напряжения первого рода. Вместе с тем выбор варианта и режимов обработки оказывает наибольшее влияние на характер и величину именно микронапряжений.

На образование остаточных напряжений существенно влияют режимы обработки и геометрии инструмента, а также условия охлаждения при резании.

Величина остаточных напряжений часто соизмерима, а иногда и превосходит напряжения от внешних нагрузок, достигая напряжений предела прочности материала.

Так, при точении среднепрочной легированной стали они дотигают 500...600 Па (50...60 кгс/мм2), алюминиевых сплавов — 150...200 Па (15...20 кгс/ммг).

Существенное влияние на измерение ресурса оказывают также режимы и виды процессов термической обработки, образования защитных покрытий, выполнения соединений, сборки узлов и агрегатов.

Дата добавления: 2021-04-21; просмотров: 393;