Теплообменные аппараты

Охлаждение воздуха в системе кондиционирования осуществляется в теплообменных устройствах, в которых происходит передача тепла от более нагретого теплоносителя к менее нагретому. Классификация этих аппаратов представлена в таблице 5.

В авиации применяются рекуперативные теплообменники, в которых теплота передается от одного теплоносителя другому через разделяющую их стенку, называемую поверхностью охлаждения или охлаждающим элементом. Теплообменные аппараты можно подразделить по следующим признакам:

1. По роду теплоносителей:

- воздухо-воздушные теплообменники (ВВТ);

- топливовоздушные (ТВТ), в которых охлаждение воздуха происходит с помощью топлива, подаваемого из баков в двигатели самолета;

- воздухо-жидкостные или испарительные (ВЖИ), в которых охлаждение горячего воздуха происходит в результате изменения агрегатного состояния хладоносителя (воды, водноспиртовых смесей, сжиженных газов и т. п.).

2. По взаимному направлению движения теплоносителей:

- прямоточные;

- противоточные;

- с перекрестным током.

3. По конструктивному оформлению теплообменных поверхностей:

- трубчатые;

- пластинчатые;

- канальные.

| Таблица 5. |

|

Анализ современных СКВ показывает, что масса теплообменников на некоторых самолетах достигает 30% массы системы.

Авиационные ТО характеризуются максимальной интенсификацией теплообмена, минимальными габаритными размерами и гидравлическим сопротивлением, что требует применения в конструкциях теплообменных аппаратов материалов с высокой теплопроводностью.

В прямоточных ТО тепло- и хладоносители движутся параллельно друг другу в одном направлении, поэтому разность температур по длине теплопередающей поверхности уменьшается (один поток охлаждается, а другой – нагревается) и этот тип ТО наименее эффективен.

В противоточном ТО потоки движутся навстречу друг другу. При этом разность температур теплоносителей мало изменяется. Температура охлаждаемого теплоносителя на выходе из теплообменника может быть близкой к температуре охлаждающего хладоносителя на входе в теплообменник. Однако осуществить компактную конструкцию противоточного ТО не всегда удается. Поэтому на практике применяют перекрестноточные многоходовые ТО. В перекрестноточном многоходовом ТО (при двух-трех ходах) удается обеспечить практически ту же эффективность, что и в противоточном.

Обобщенной характеристикой совершенства ТО является эффективность или температурный КПД теплообменника η. Он представляет собой отношение количества переданного тепла Q к максимально возможному Qmax, тогда:

η =  ,

,

где mгор – расход охлаждаемого теплоносителя, ср – удельная теплоемкость теплоносителя. Здесь индексы 1 и 2 относятся ко входу и выходу соответственно горячего (гор) и холодного (хол) теплоносителей.

Для авиационных теплообменников η = 0,5…0,3.

Воздухо-воздушные теплообменники (или воздухо-воздушные радиаторы - ВВР), как правило, предназначены для предварительного охлаждения воздуха перед его подачей в турбохолодильник или жидкостный испаритель для дальнейшего охлаждения. Охлаждение кабинного воздуха в ВВР производится воздухом, поступающим из атмосферы за счет скоростного напора или с помощью нагнетателя, приводимого во вращение турбиной турбохолодильника.

Трубчатые ВВР выполняются с трубками круглой, эллиптической, плоской или прямоугольной формы поперечного сечения. Такие же формы трубок применяются и в топливовоздушных радиаторах. Наибольшее распространение получили трубчатые ВВР с медными или стальными круглыми трубками и алюминиевые пластинчатые ВВР. Топливовоздушные радиаторы с пластинчатыми охлаждающими элементами не применяются.

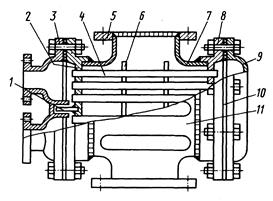

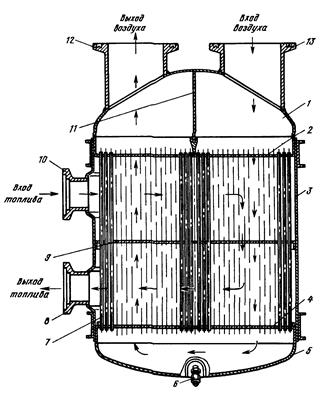

Воздухо-воздушные радиаторы, в основном состоят, из следующих элементов – трубок, корпуса и двух крышек. Конструкция трубчатого ВВР показана на рис. 4.3.

|

| Рис. 4.3. Трубчатый воздухо-воздушный теплообменник: 1 – разделительная перегородка; 2 – трубная доска; 3 – передняя крышка; 4 –охлаждающие элементы; 5 – фланец продувочного воздуха; 6 – предохранительная перегородка; 7 – угольник; 8 – фланец кабинного воздуха; 9 – задняя крышка; 10 – уплотнительная прокладка; 11 – боковина |

Воздух кабины через входной патрубок передней крышки 3 поступает в ВВТ и проходит по внутренней полости охлаждающих элементов 4, причем в полости задней крышки 9 он меняет направление своего движения и через выходной патрубок передней крышки 3 поступает в систему для дальнейшего охлаждения. Теплота кабинного воздуха через стенки охлаждающих элементов 4 передается продувочному воздуху, омывающему охлаждающие элементы снаружи. Охлаждающие элементы 4 с обоих концов вставлены в отверстия трубных досок 2 и припаяны к ним.

Корпус ВВТ состоит из двух трубных досок 2, которые одновременно являются и фланцами по кабинному воздуху; четырех угольников 7; двух фланцев продувочного воздуха 5; двух боковин 11 и предохранительных перегородок 6. Трубные доски, угольники, фланцы кабинного и продувочного воздуха и боковины свариваются между собой. Перегородки 6, предохраняющие охлаждающие элементы от разрушения при вибрации, имеют отбортовки, с помощью которых привариваются к боковинам точечной сваркой. Для обеспечения жесткости и температурной компенсации корпуса и охлаждающих элементов при различных температурных режимах воздуха боковины 11 имеют гофры.

В прорезь трубной доски вставляется и припаривается к ней разделительная перегородка 1, которая делит охлаждающие элементы на две секции. Для предотвращения перетекания большой массы воздуха разделительная перегородка 1 входит в гнездо фланца передней крышки 3. Крышки крепятся к фланцам стальными болтами. Герметичность соединения обеспечивается паронитовыми прокладками, устанавливаемыми на клею.

|

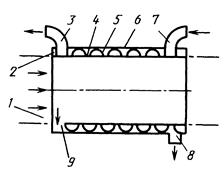

| Рис. 4.4. Схема канального воздухо-воздушного теплообменника: 1 – воздухозаборник двигателя; 2 – канальный ВВТ; 3 – выходной патрубок охлаждаемого воздуха; 4 – внутренняя обечайка ВВТ; 5 - гофрированный лист; 6 – наружная обечайка ВВТ; 7 – входной патрубок охлаждаемого воздуха; 8 – выходной патрубок охлаждающего воздуха; 9 – входной патрубок охлаждающего воздуха |

В пластинчатом ВВР охлаждающие элементы представляют собой плоские алюминиевые трубки, которые плотно прилегают одна к другой разделанными концами и свариваются по торцам, образуя пакет плоских трубок. По торцам пакета привариваются алюминиевые рамки с конусными стенками, при помощи которых пакеты свариваются между собой и с корпусом ВВР. Пакет охлаждаю щих элементов образует один ход кабинного воздуха по внутритрубной полости и один ход продувочного воздуха по межтрубной полости. Пластинчатый ВВР может состоять из одного, двух, трех или четырех пакетов.

При температуре охлаждаемого воздуха до (200...250)°С применяются охлаждающие элементы из алюминиевых сплавов, при более высоких температурах до (300...320)°С – из медных сплавов. При температуре охлаждаемого воздуха выше 320°С применяются охлаждающие элементы из коррозионно-стойкой стали. В диапазоне температур (320…400)°С охлаждающие элементы иногда изготовляют из медных сплавов, но для предохранения от поверхностного окисления их подвергают химическому никелированию.

Гофрированные пластины в пластинчатых ВВР выполняются из алюминиевого сплава или плакированного алюминия.

Трубные доски, фланцы, боковины, предохранительные и разделительные перегородки выполняются из алюминиевого сплава, латуни или коррозионно-стойкой стали. Крышки изготовляются из алюминиевого сплава или алюминия.

|

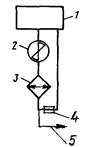

| Рис. 4.4а. Схема подачи топлива в ТВТ: 1 – топливный бак; 2 – подкачивающий топливный насос; 3 – ТВТ; 4 – термоклапан; 5 – подача топлива к двигателю |

Увеличение тепловых нагрузок на СКВ привело к использованию теплоемкости топлива при охлаждении горячего воздуха в ТВТ. Применение топливного ТО ограничивается температурой воздуха на входе. При соприкосновении топлива с поверхностью, нагретой до температуры 250°С, при недостаточном расходе возможно образование в топливе продуктов разложения, загрязнение теплопередающей поверхности и засорение топливных фильтров, поэтому необходимо производить тщательный расчет температуры стенки.

К конструкции и технологии изготовления ТВТ предъявляются повышенные требования по обеспечению герметичности топливной и воздушной полостей. Проникновение воздуха в топливо и топлива в воздух одинаково недопустимо. На рис. 4.4а показана возможная схема включения ТВТ в топливную магистраль.

По этой схеме ТВТ устанавливается в магистраль подачи топлива к основным топливным насосам. Дополнительно от теплообменника 3 отводится параллельная магистраль возврата топлива через термоклапан 4. В случае перегрева топлива, что характерно для малых режимов двигателя, часть его будет возвращена в расходный бак. Это вызовет общее увеличение расхода топлива через теплообменник и обеспечит снижение температуры охлаждаемого воздуха. Одновременно возвращенное топливо приведет к подогреву топлива в расходном топливном баке.

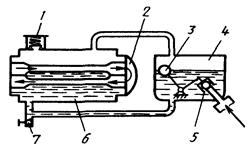

Конструкция трубчатого топливовоздушного теплообменника (ТВТ) изображена на рис. 4.4б.

Канальные теплообменники. На некоторых самолетах вместо компактных ВВР применяются поверхностные, в которых теплопередающая поверхность представляет собой стенку канала воздухозаборника двигателя. Канальный ВВР, схема которого показана на рис. 4.4, выполняется из тонких листов нержавеющей стали. Он состоит из внутренней обечайки 4, к которой приварен гофрированный лист 5. По гофрам, образованным внутренней обечайкой 4 и гофрированным листом 5, проходит горячий воздух, а между гофрированным листом 5 и внешней обечайкой 6 проходит дополнительно продувочный воздух, отводимый из канала 9 воздухозаборника и выпускаемый в атмосферу. Вследствие большого расхода воздуха в канале происходит интенсивная теплоотдача от внутренней обечайки 4 к движущемуся воздушному потоку. Основное охлаждение горячего воздуха происходит через внутреннюю обечайку 4 в результате передачи теплоты воздуху, поступающему в двигатель. Продувочный воздух, проходящий между гофрами 5 и внешней обечайкой 6, осуществляет добавочное охлаждение горячего воздуха.

|

| Рис. 4.4б. Трубчатый ТВТ: 1 – крышка; 2,4 – трубные доски; 3 – корпус; 5 – крышка; 6 – дренажный штуцер; 7 – трубка; 8,10 – патрубки топливные; 9, 11 – перегородки; 12, 13 – патрубки воздушные |

Испарительные теплообменники, или испарители, предназначены для охлаждения поступающего воздуха в кабину за счет использования скрытой теплоты испарения жидкостей. В зависимости от применяемой жидкости - хладагента - испарители разделяются на: водо-воздушный, водо-спирто-воздушные, фреоно-воздушные, аммиачно-воздушные, пропано-воздушные и др.

Водо-воздушный испаритель, схема которого приведена на рис. 4.5, состоит из собственно испарителя 6 и регулятора уровня воды 4. Испаритель по конструкции пластинчатый. Конструктивно охлаждающие элементы выполнены аналогично узлам ВВР и изготавливаются из тех же материалов. К боковинам вместо фланцев продувочного воздуха приварены верхняя и нижняя крышки. На верхней крышке имеется патрубок 1 отвода паров в атмосферу и штуцер, с помощью которого пароводяная полость испарителя 6 соединяется с регулятором уровня воды 4. На нижней крышке имеется штуцер для входа воды в испаритель и сливной кран 7.

3

|

| Рис. 4.5. Схема водовоздушного испарителя: 1 – патрубок отвода водяных паров; 2 – задняя крышка испарителя; 3 – поплавок с поводком; 4 – регулятор уровня воды; 5 – клапан; 6 – испаритель; 7 – сливной кран |

Вода в испаритель 6 поступает через регулятор уровня воды 4 из бака, установленного на самолете. Система работает по принципу сообщающихся сосудов. При понижении уровня пароводяной смеси в испарителе понижается уровень воды в регуляторе 4. При этом поплавок 3 опускается и поводком открывает клапан 5. Вода начинает поступать в регулятор уровня 4 и испаритель 6. При достижении определенного уровня воды поплавок 3 с поводком закрывает клапан 5 и доступ воды в испаритель прекращается. Горячий воздух проходит во внутритрубной полости охлаждающих элементов и отдает тепло пароводяной смеси, находящейся в межтрубной полости.

Для поддержания постоянной температуры кипения воды в испарителе в патрубке отвода водяного пара 1 устанавливается регулятор постоянного избыточного давления. Остальные вышеуказанные испарители имеют такую же принципиальную схему, как и водяной с той разницей, что работают на соответствующих теплоносителях.

|

| Рис. 4.6. Принципиальная схема работы осевого турбохолодильника: 1 – входной патрубок; 2 – вентилятор; 3 – кожух вентилятора; 4 – корпус подшипников; 5 – корпус; 6 – сопловой аппарат; 7 – диск турбины; 8 – обтекатель; 9 – корпус турбины; 10 – кожух турбины; 11 – вал; 12 – шарикоподшипник; 13 – маслоотражательная втулка |

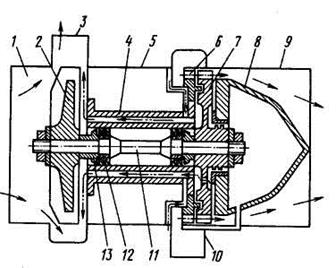

Турбохолодильник (ТХ) является генератором холода и предназначен для окончательного охлаждения воздуха, идущего от компрессора двигателя, предварительно охлажденного в ВВР или испарителе, перед подачей его в кабину. Турбохолодильник представляет собой газовую турбину, в которой потенциальная энергия сжатого воздуха при расширении преобразуется в механическую работу с одновременным снижением давления и температуры.

Турбохолодильники можно классифицировать по нескольким признакам.

1. В зависимости от количества ступеней турбины делятся на одноступенчатые и многоступенчатые. При степенях расширения до (4...5) наиболее целесообразно применять одноступенчатые ТХ, у которых выше КПД. При более высоких степенях расширения целесообразно применять двухступенчатые ТХ.

2. По принципу работы турбины делятся на:

- активные;

- реактивные.

В активной турбине полное расширение воздуха происходит в сопловом аппарате. На лопатках диска турбины происходит только изменение направления скорости, в результате чего кинетическая энергия преобразуется в механическую работу.

В реактивной турбине в сопловом аппарате происходит лишь частичное расширение воздуха, его давление изменяется от начального до некоторого промежуточного. Дальнейшее расширение воздуха происходит в межлопаточных каналах турбины.

По конструктивному исполнению турбины делятся на осевые и радиальные. Тип турбины выбирается в соответствии с требуемым расходом воздуха и величиной срабатываемого теплоперепада. При высоких расходах и теплоперепадах в большинстве случаев используются осевые ТХ.

|

| Рис. 4.7. Зависимость температуры воздуха на выходе из ТХ от степени расширения и КПД |

На рис. 4.6 показана конструктивная схема осевого турбохолодильника, состоящего из турбины 7 и вентилятора 2, сидящих на одном валу 11, установленном на двух шарикоподшипниках 12. Сжатый воздух через кожух турбины 10, имеющий входной патрубок с улиткой, равномерно подводится к сопловому аппарату 6. В сопловом аппарате происходит разгон струи газа – преобразование потенциальной энергии газа в кинетическую, а на рабочем колесе – преобразование кинетической энергии в механическую работу. Преобразование кинетической энергии происходит за счет поворота потока в межлопаточных каналах рабочего колеса и создания при этом равнодействующей силы, вращающей колесо турбины.

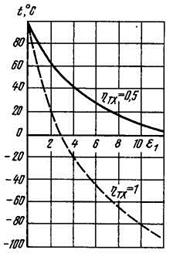

Температура торможения воздуха на выходе из рабочего колеса турбины Т*вых, К определяется по формуле:

Т*вых = Т*вх

где Т*вх– температура торможения воздуха на входе в турбину, К;

ε =  – степень понижения давления в турбине, здесь р* вх– полное давление воздуха на входе в турбину, рвых– статическое давление на выходе из турбины.

– степень понижения давления в турбине, здесь р* вх– полное давление воздуха на входе в турбину, рвых– статическое давление на выходе из турбины.

Мощность, развиваемая диском турбины 7, снимается вентилятором 2. Часто этот вентилятор используется в качестве дополнительного нагнетателя для увеличения давления в воздуховодах СКВ.

Реальные ТХ имеют КПД от 0,4 до 0,9 при этом, чем меньше расход охлаждаемого воздуха через турбину, тем ниже значение КПД. Диапазон расхода воздуха через ТХ составляет от нескольких десятков до нескольких тысяч килограммов в час. На рис. 4.7 показан график изменения температуры воздуха на выходе из ТХ в зависимости от степени расширения и КПД при сухом воздухе. В действительности, в современных СКВ из-за влажности атмосферного воздуха на ТХ достигаются меньшие перепады температур. При повышенном содержании влаги в воздухе и эффективности теплообменников СКВ на выходе из ТХ образуется туман, состоящий из капель сконденсировавшейся в турбине влаги. При интенсивном снижении температуры охлаждаемого воздуха может произойти обледенение внутренней поверхности проточной части лопаток турбины. Это может привести к уменьшению расхода воздуха и явиться причиной разрушения ТХ.

Турбохолодильник может устанавливаться отдельно от воздухо-воздушного теплообменника или вместе с ним. В последнем случае они образуют турбохолодильную установку (ТХУ) или турбохолодильный агрегат.

Дата добавления: 2016-12-27; просмотров: 6862;