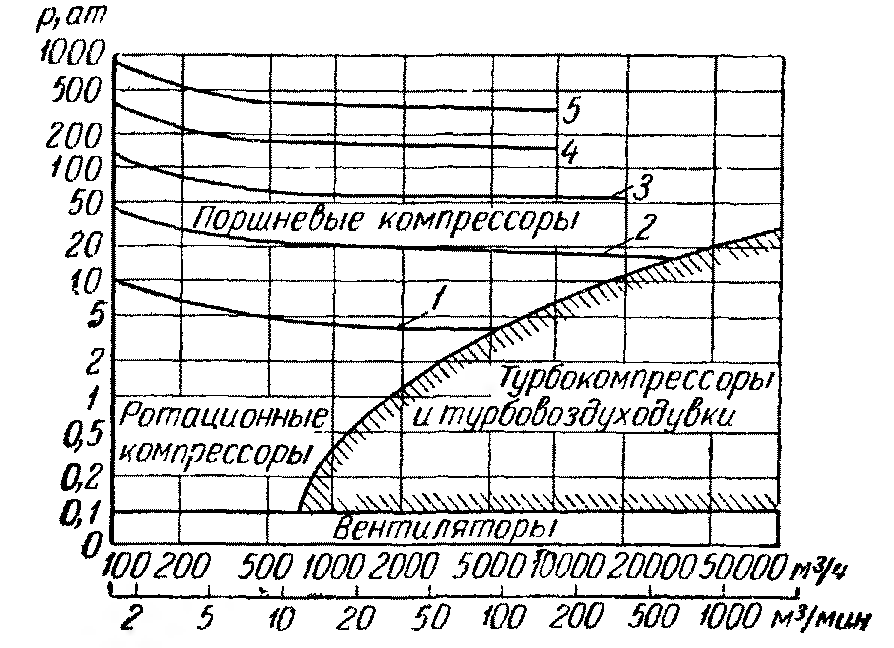

Сравнение и выбор компрессорных машин

Поршневые компрессоры, по сравнению с центробежными,

имеют недостатки, присущие всем поршневым машинам—тихоходность, громоздкость, большой вес, необходимость установки

на массивных фундаментах. Однако изготовление центробежных

компрессоров, рассчитанных на небольшую производительность

и высокое давление, связано с значительными трудностями. По-

этому при избыточном давлении более 10 ат, а также при меньшем давлении и производительности до 100  применяют

применяют

почти исключительно поршневые компрессоры. Наибольшее

распространение приобретают вертикальные поршневые компрессоры, которые более быстроходны, компактны и обладают

большим к. п. д., чем горизонтальные поршневые компрессоры.

Центробежные компрессоры (турбогазодувки и турбокомпрессоры) применяют при умеренных давлениях  =10—12ат

=10—12ат

и не более 30 ат для большой производительности, превышаю-

щей 50— 100  .

.

Ротационные компрессоры, по сравнению с поршневыми, обладают теми же преимуществами, что и центробежные, отличаясь еще большей компактностью и меньшим весом. К,п.д.

ротационных компрессоров выше, чем для турбокомпрессоров.

ВАКУУМ-НАСОСЫ

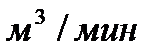

Отличительной особенностью вакуум-насосов является высокая степень сжатия газа. В вакуум-насосе, который создает разрежение , равное 90% (остаточное давление  ), и сжимает газ до давления

), и сжимает газ до давления  , степень сжатия составляет:

, степень сжатия составляет:

Повышение степени сжатия связано со снижением объемного кпд и производительности насоса. Для повышения объемного кпд вакуум-насосы изготавливают с возможно меньшим вредным пространством.

Поршневые вакуум-насосы от поршневых компрессоров двойного действия только устройством органов распределения. Вместо клапанов эти насосы имеют золотник, при помощи которого производится переменно всасывание и выпуск газа. При золотниковом распределении объем вредного пространства незначителен и отсутствуют потери давления, связанные с открытием клапанов.

Мокрые вакуум-насосы поршневого типа, отсасывающие жидкость вместе с газом, изготавливают с клапанным распределением. Такие вакуум-насосы работают с меньшим числом оборотов и имеют большее, чем сухие вакуум-насосы, вредное пространство, вследствие чего создаваемое мокрыми вакуум-насосами разрешение меньше.

Работа адиабатического сжатия в поршневых вакуум-насосах максимальна при остаточном давлении  = 0,324 ат},если принять приближенно давление сжатия

= 0,324 ат},если принять приближенно давление сжатия  = 1 ат. Поэтому двигатель для поршневых вакуум-насосов выбирают исходя из наибольшей потребляемой мощности, соответствующей указанному выше значению

= 1 ат. Поэтому двигатель для поршневых вакуум-насосов выбирают исходя из наибольшей потребляемой мощности, соответствующей указанному выше значению  .

.

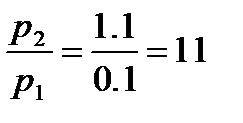

Водокольцевые вакуум-насосы широко распространены в химической промышленности. По устройству они не отличаются

от водокольцевых ротационных компрессоров.

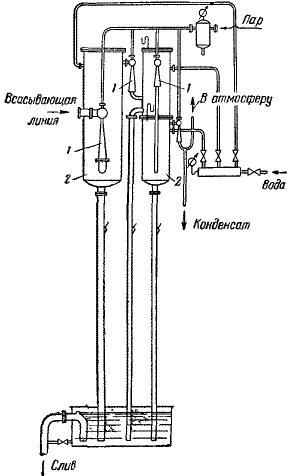

Пароструйные вакуум-насосы аналогичны описанным выше

струйным насосам Вакуум, создаваемый одноступен-

чатым струйным насосом, не превышает 90%. Для достижения

более глубокого вакуума применяют многоступенчатые паро-

струйные вакуум-насосы (рис. 7), состоящие из нескольких

последовательно соединенных пароструйных насосов 1, между

которыми установлены конденсаторы 2. После каждой ступени

производится конденсация пара из паро-газовой смеси путем

смешения ее с охлаждающей водой. Таким путем устраняется

расход энергии на сжатие отработанного пара каждой предыду-

щей ступени в следующей.

1−корпус; 2−ротор;3− всасывающее отверстие;4− нагнетательное отверстие.

Рисунок 6− Схема водокольцевых вакуум-насосов.

1−пароструйные насосы; 2− барометрические конденсаторы.

Рисунок 7– Пароструйный вакуум насос

Рисунок 8 –Области применения воздушных компрессоров и вентиляторов

Ротационные компрессоры применяют при средней производительности (до 100  ) и избыточном давлении до 10 ат.

) и избыточном давлении до 10 ат.

Большой компактностью и производительностью, а также высоким к.п.д. отличаются осевые компрессоры, но создаваемое

ими избыточное давление не превышает 6 ат.

Выбор вакуум-насосов связан с глубиной создаваемого ими

вакуума. Мокрые поршневые вакуум-насосы дают разрежение,

равное 80—35%. Разрежение до 90—95% создают сухие поршне-

вые и водокольцевые вакуум-насосы, причем последним присущи

все преимущества центробежных машин перед поршневыми, но

они имеют низкий к. п. д. Для создания глубокого вакуума

(95—99,8%) применяют многоступенчатые пароструйные вакуум-насосы.

Дата добавления: 2021-04-21; просмотров: 510;