Физико-химические закономерности процесса адсорбции

Установлено, что количество вещества, адсорбированное массовой или объемной единицей поглотителя, зависит от температуры процесса и концентрации поглощаемого вещества в парогазовой смеси:

a =f(C, t),

где а - концентрация поглощаемого вещества в поглотителе; С - концентрация поглощаемого вещества в фазе, соприкасающейся с поглотителем; t - температура процесса

При постоянной температуре a =f(C).

При поглощении вещества из парогазовой смеси концентрация поглощаемого вещества может заменяться его парциальным давлением Р:

a =f(Р).

При достижении состояния адсорбционного равновесия кривая, выражающая данную зависимость, называется изотермой адсорбции.

Вид изотермы зависит от природы поглощаемого вещества и поглотителя и от температуры процесса. Т.к. газовая адсорбция экзотер- мична, количество адсорбированных паров и газов увеличивается с понижением температуры.

Скорость адсорбций da/dz, или количество адсорбируемого из потока вещества в единицу времени единицей объема слоя зернистого поглотителя, определяется из уравнения, называемого уравнением кинетики сорбции:

da/dτ = β(С-у),

где β - кинетический коэффициент или коэффициент массопередачи; (С-у) - разность между содержанием вещества в газовом потоке и концентрацией газа, находящегося в равновесии с поглощенным веществом.

В основе расчета процессов очистки и рекуперации, осуществляемых с помощью твердых сорбентов, лежат закономерности динамики адсорбции. Динамика сорбционных процессов рассматривает пространственно-временное распределение компонентов между фазами системы, возникающее при перемещении этих фаз относительно друг друга.

При продувке газа через слой сорбента в газовой и твердой фазах образуется концентрационное поле поглощаемого вещества; движение точек поля происходит в соответствии с уравнением Викке:

U =w/(l+f(c)),

где U - скорость движения точки вдоль слоя сорбента, м/с; w - скорость газа в слое, м/с;f(c)=da/dc, причем a=f(c)\ с - концентрация адсорбата в газовой фазе.

Для выпуклой изотермы адсорбции при с2 > c1f(c1) > f(c2) и U1 < U2.. Это означает, что точки, соответствующие меньшим концентрациям, движутся вдоль слоя адсорбента медленнее, чем точки с большими концентрациями и через определенный интервал времени в концентрационном поле должна установиться единственная концентрация поглощаемого вещества, равная начальной. Образуется сорбционный фронт, перемещающийся в слое параллельно самому себе, что приводит к послойной обработке сорбента. При этом концентрация адсорбата в газовой фазе распределяется от С=0 до С1.

Последняя величина называется концентрацией проскока и является наименьшей концентрацией поглощаемого вещества на выходе из слоя адсорбента, которая определяется аналитически. Время, при котором за слоем сорбента появляется проскоковая концентрация, называется временем проскока или временем защитного действия слоя τпр.

Количество поглощенного слоем сорбента вещества при появлении за слоем сорбента проскоковой концентрации характеризует динамическую активность сорбента. Динамическая активность сорбента всегда меньше его равновесной или статической активности, соответствующей количеству поглощенного вещества после появления за слоем начальной концентрации адсорбата С„.

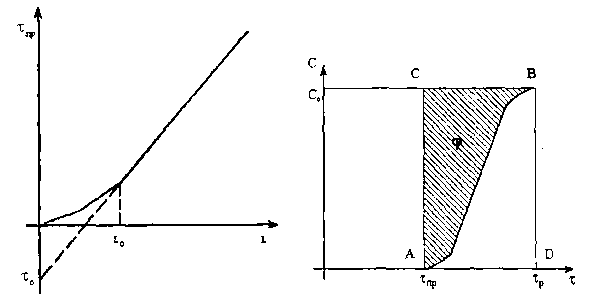

Зависимость между временем защитного действия слоя хпр. и его длиной L устанавливается уравнением Шилова (рис. 4.2):

τпр = k L – τ0

где к=1/U- коэффициент защитного действия, показывающий, сколько времени задерживает 1 см слоя сорбента в условиях стационарного режима поглощаемое вещество; т„ - потеря времени защитного действия, связанная с начальным периодом формирования кривой распределения адсорбата; U - скорость движения фронта.

Обычно, чтобы обеспечить высокую степень очистки, адсорбер перед наступлением «проскока» переключают на стадию десорбции. При этом, однако, часть адсорбционной емкости в работающем слое не используется; степень недоиспользования адсорбционной емкости в работающем слое определяют коэффициентом симметричности (р, который вычисляется из соотношения площадей (рис.4.3):

φ = Sabc/Sabcd

Рис.4.2. Зависимость между Рис. 4.3. Выходная кривая

временем защитного

действия слоя адсорбента тпр и

длиной слоя L

Рис.4.2. Зависимость между Рис. 4.3. Выходная кривая

временем защитного

действия слоя адсорбента тпр и

длиной слоя L

|

Величину работающего слоя определяют по выходной кривой, отражающей нарастание концентрации примеси за слоем адсорбента во времени (рис.4.3). Для этого можно пользоваться формулой Майклса- Трейбла:

L0 = L∆τ/(τp - (l-φ)-∆τ),

где ∆τ - разность времени между появлением равновесной т(, и проскоковой х1ф концентрацией за слоем; τр - время появления максимальной равновесной концентрации; φ - коэффициент симметричности выходных кривых.

4.2.3. Характеристики адсорбентов

Любое вещество, обладающее поверхностью, потенциально является адсорбентом. Однако в технике газоочистки используют твердые адсорбенты с сильно развитой поверхностью.

Удельная поверхность адсорбента - поверхность весовой или объемной единицы твердого тела - важнейшая его адсорбционная характеристика. Количество адсорбата, поглощаемое адсорбентом, пропорционально его удельной поверхности.

Кроме того, промышленные адсорбенты должны удовлетворять ряду требований; иметь большую адсорбционную емкость; обладать высокой селективностью; быть химически инертными по отношению к компонентам разделяемой смеси; иметь высокую механическую прочность; обладать способностью к регенерации.

Основными промышленными адсорбентами являются активированные угли, сложные оксиды и импрегнированные сорбенты.

Активированный уголь (АУ) нейтрален по отношению к полярным и неполярным молекулам адсорбируемых соединений. Он менее селективен, чем другие адсорбенты, и является одним из немногих, пригодных для работы во влажных газовых потоках. Активированный уголь используют, в частности, для очистки газов от дурно пахнущих веществ, рекуперации растворителей и т.д.

Оксидные адсорбенты (ОА) обладают более высокой селективностью по отношению к полярным молекулам в силу собственного неоднородного распределения электрического потенциала. Их недостатком является снижение эффективности в присутствии влаги. К классу ОА относят силикагели, синтетические цеолиты, оксид алюминия.

Импрегнированные адсорбенты (ИА) разделяют на три группы;

1) ИА, пропитанные химическим реагентом. Благодаря протеканию химической реакции на таких ИА облегчается адсорбция трудно- адсорбируемых соединений. Например, введение йода улучшает адсорбцию на АУ паров ртути или этилена;

2) ИА, в которых пропитывающее вещество играет роль катализатора глубокого окисления удаляемых примесей. Катализ обеспечивается, например, введением в АУ кислородсодержащих соединений, способствующих окислению примесей в бескислородных газах;

3) периодически активируемые ИА. Активацию проводят, например, путем циклического повышения температуры после завершения адсорбции примесей.

В последние годы все более широкое применение получают волокнистые сорбционно-активные материалы. Мало отличаясь от гранулированных адсорбентов по своим емкостным характеристикам, они значительно превосходят их по ряду других показателей. Например, их отличают более высокая термическая и химическая стойкость, однородность пористой структуры, значительный объем микропор и более высокий коэффициент массопередачи (в 10 - 100 раз больше, чем у зернистых сорбционных материалов). Установки, в которых используются волокнистые материалы, занимают значительно меньшую площадь. Масса адсорбента при использовании волокнистых материалов меньше, чем при использовании АУ в 15-100 раз, а масса аппарата в 10 раз. Сопротивление слоя не превышает при этом 100 Па.

Следует отметить высокую эффективность очистки на активированных углях сотовой (ячеистой) структуры, обладающих улучшенными гидравлическими характеристиками. Такие сорбенты могут быть получены нанесением определенных композиций с порошком АУ на вспененную синтетическую смолу или вспениванием смеси заданного состава, содержащей АУ, а также выжиганием наполнителя из смеси, включающей АУ вместе со связующим.

Еще одним направлением усовершенствования адсорбционных методов очистки является разработка новых модификаций адсорбентов - силикагелей и цеолитов, обладающих повышенной термической и механической прочностью. Однако гидрофильность этих адсорбентов затрудняет их применение. Чтобы сделать силикагель гидрофобным, его модифицируют, например, высокомолекулярными органическими соединениями. В последние годы синтезированы высококремнеземные и сверхвысококремнеземные цеолиты (СВК-цеолиты), в которых отношение Si02: А1203 может достигать 100 и выше, что также повышает их гидрофобность.

4.2.3.Способы осуществления процесса адсорбции

Можно выделить следующие основные способы осуществления процессов адсорбционной очистки:

1. После адсорбции проводят десорбцию и извлекают уловленные компоненты для повторного использования. Таким способом улавли

вают различные растворители, сероуглерод в производстве искусственных волокон и ряд других примесей.

2. После адсорбции примеси не утилизируют, а подвергают термическому или каталитическому дожиганию. Этот способ применяют для очистки отходящих газов химико-фармацевтических и лакокрасочных предприятий, пищевой промышленности и ряда других производств. Данная разновидность адсорбционной очистки экономически оправдана при низких концентрациях загрязняющих веществ или мно- гокомпонентности загрязнителей.

3. После очистки адсорбент не регенерируют, а подвергают, например, захоронению или сжиганию вместе с прочно хемосорбирован- ным загрязнителем. Этот способ пригоден при использовании дешевых природных адсорбентов.

Наиболее широкое распространение в промышленности имеет периодическая адсорбция. Этот процесс проводится различными способами. Наибольшую известность получил четырехфазный способ: насыщение адсорбента поглощаемым компонентом; десорбция поглощенного компонента из адсорбента; сушка адсорбента, (если в качестве десорбирующего агента используется водяной насыщенный пар); охлаждение адсорбента.

Трехфазный процесс может быть без фазы охлаждения или сушки. По первому варианту адсорбент охлаждается в фазе адсорбции отработавшим воздухом. Фаза сушки может быть исключена, если после десорбции уголь имеет относительно невысокую влажность; полная регенерация достигается за период охлаждения.

По двухфазному способу нагретую примерно до 35-50 °С паровоздушную смесь пропускают через горячий и влажный уголь. Одновременно с поглощением адсорбент подсушивается и охлаждается.

Для десорбции примесей используют нагревание адсорбента, ва- куумирование, продувку инертным газом, вытеснение примесей более легко адсорбирующимся веществом, например, водяным паром. В последнее время особое внимание уделяют десорбции примесей путем вакуумирования. При этом часто их удается легко утилизаровать.

В некоторых процессах газоочистки со временем происходит накопление нежелательных примесей в адсорбенте, которые приводят к частичной, а чаще всего к полной потере адсорбционной способности поглотителей, т.е. к отравлению адсорбционного пространства адсорбента. В этих случаях прибегают к дополнительным стадиям регенерации, например, к высокотемпературной реактивации инертным газом или перегретым паром, к экстракции различными растворителями и пр.

4.3. Каталитические процессы очистки газов

4.3.1. Основные закономерности каталитических методов

Каталитические процессы очистки газов в отличие от рассмотренных ранее поглотительных методов основываются не на извлечении нежелательных примесей из газовых потоков, а на их преврашении в соединения, присутствие которых в газовом потоке допустимо, или в соединения, последующее извлечение которых осуществляется значительнолегче, чем примесей, первоначально присутствующих в газе.

Каталитические методы газоочистки отличаются универсальностью. С их помощью можно освобождать газы от оксидов серы и азота, сероводорода, различных органических соединений, оксида углерода и других токсичных примесей. Каталитические методы позволяют преобразовывать вредные примеси в безвредные, менее вредные и даже полезные. Они дают возможность перерабатывать многокомпонентные газы с малыми начальными концентрациями вредных примесей, добиваться высоких степеней очистки, вести процесс непрерывно, избегать, в большинстве случаев, образования вторичных загрязнителей. Предел чистоты газа, который может быть достигнут, определяется условием химического равновесия протекающей реакции при данных температуре и давлении.

Каталитические методы очистки основаны на взаимодействии удаляемых веществ с одним из компонентов, присутствующим в очищаемом газе, или со специально добавляемым в смесь веществом на твердых катализаторах. К таким методам применимы общие закономерности гетерогенно-каталитических процессов.

Действие катализатора сводится к многократному промежуточному химическому взаимодействию катализатора с реагирующими компонентами, в результате которого образуются промежуточные вещества, распадающиеся в определенных условиях на целевой продукт и регенерированный катализатор. Благодаря такому постадийному пути реакции увеличивается скорость достижения равновесия, термодинамически возможного, но трудно достижимого в отсутствии катализатора.

Скорость каталитических процессов выражают общепринятым для всех химических реакций уравнением:

W = K•C1a •C2ь,

где W - скорость реакции; С1, C2 - концентрации веществ, участвующих в реакции; К - константа скорости реакции; а, b - порядок реакции по соответствующему компоненту.

4.3.2. Требования к катализаторам

Применение каталитических методов чаще всего ограничивается трудностью поиска и приготовления пригодных для продолжительной эксплуатации и достаточно дешевых катализаторов. Гетерогеннокаталитическое превращение газообразных примесей осуществляют в реакторе, загруженном твердым катализатором в виде пористых гранул, колец, шариков или блоков со структурой, близкой к сотовой. Химическое превращение происходит на развитой внутренней поверхности катализаторов, достигающей 103 м2/г.

В качестве эффективных катализаторов, находящих применение на практике, служат самые различные вещества - от минералов, которые используются почти без всякой предварительной обработки, и простых массивных металлов до сложных соединений заданного состава и строения. Обычно каталитическую активность проявляют твердые вещества с ионными или металлическими связями, обладающие сильными межатомными полями. Одно из основных требований, предъявляемых к катализатору - устойчивость его структуры в условиях реакции. Например, металлы не должны в процессе реакции превращаться в неактивные соединения. Промышленные катализаторы, изготавливаемые в виде колец и блоков сотовой структуры, обладают малым гидравлическим сопротивлением и высокой внешней удельной поверхностью.

Современные катализаторы обезвреживания характеризуются высокой активностью и селективностью, механической прочностью и устойчивостью к действию ядов и температур.

Об активности катализатора судят по количеству продукта, получаемого с единицы объема катализатора, или по максимально допустимой объемной скорости, при которой обеспечивается требуемая степень превращения.

Селективность катализатора характеризуется массовым соотношением между целевым и побочным продуктами.

Под прочностью катализатора обычно подразумевают раздавливающее усилие по торцу или по образующей гранулы, отнесенное к единице площади поперечного сечения гранулы.

4.3.3. Методы осуществления каталитических процессов

Наибольшее распространение получили каталитические методы обезвреживания отходящих газов в неподвижном слое катализатора. Можно выделить два принципиально различных метода осуществления процесса газоочистки - в стационарном и в искусственно создаваемом нестационарном режимах.

а) стационарный метод

Приемлемые для практики скорости химических реакций достигаются на большинстве дешевых промышленных катализаторов при 200 - 600 °С. После предварительной очистки от пыли (до 20 мг/м3) и различных каталитических ядов (As, CI2 и др.) газы обычно имеют значительно более низкую температуру.

Подогрев газов до необходимых температур можно осуществлять за счет ввода горячих дымовых газов или с помощью электроподогревателя. После прохождения слоя катализатора очищенные газы выбрасываются в атмосферу, что требует значительных энергозатрат. Добиться снижения энергозатрат можно, если тепло отходящих газов используют для нагревания газов, поступающих на очистку. Для нагрева служат обычно рекуперативные трубчатые теплообменники.

При определенных условиях, когда концентрация горючих примесей в отходящих газах превышает 4-5 г/м3, осуществление процесса по схеме с теплообменником позволяет обойтись без дополнительных затрат тепла.

В случае протекания обратимых экзотермических реакций для достижения глубокой очистки необходим промежуточный отвод тепла, что значительно усложняет технологическую схему. Переработка газов описанным способом затруднена, если газ подается с переменной нагрузкой и концентрация примесей в нем не постоянна. Наличие внешнего теплообменника повышает параметрическую чувствительность системы и увеличивает опасность перегревов и спекания катализатора даже при небольшом увеличении концентрации примесей и уменьшении расхода газа. Такие аппараты могут эффективно работать только при постоянных концентрациях (расходах) или при использовании совершенных систем автоматического управления процессом. Эти трудности удается преодолеть, проводя газоочистку в нестационарном режиме.

б) нестационарный метод (реверс-процесс)

Если неподвижный слой катализатора вначале разогреть до температуры, обеспечивающей протекание химической реакции с заметной скоростью, и направить в него реакционную смесь, температура которой недостаточна для осуществления реакции, то через некоторый промежуток времени в слое установится тепловой фронт, движущийся со скоростью в 100 - 1000 раз меньше скорости фильтрации газа через катализатор. Вторая особенность теплового фронта, которая заключается в том, что разность между максимальной и входной температурами может намного превышать перепад температур, обусловленный адиабатическим разогревом при полном превращении исходной смеси, создает возможность технологического применения этого явления.

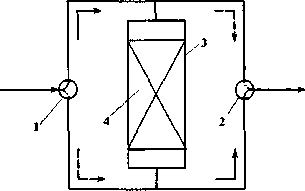

Принципиальная схема нестационарного способа приведена па рис.4.4, она предусматривает периодическое изменение направлении фильтрации газовой смеси в слое катализатора с помощью клапанов 1 и 2.

Рис.4.4.Технологическая, схема процесса обезвреживания газов

в нестационарном режиме

1,2- переключающие устройства; 3-контактный аппарат;

4 - слой катализатора

Рис.4.4.Технологическая, схема процесса обезвреживания газов

в нестационарном режиме

1,2- переключающие устройства; 3-контактный аппарат;

4 - слой катализатора

|

Процесс протекает следующим образом. Слой катализатора предварительно нагревают до температуры, при которой каталитический процесс протекает с высокой скоростью. После этого в аппарат подают очищаемый газ с низкой температурой, при которой скорость химического превращения пренебрежимо мала. От прямого контакта с твердым материалом газ нагревается, и в слое катализатора начинают с заметной скоростью идти каталитические реакции. Слой твердого материала (катализатора), отдавая тепло газу, постепенно охлаждается до температуры, равной температуре газа на входе. Поскольку в ходе реакций выделяется тепло, температура в слое может превышать температуру начального разогрева. В реакторе формируется тепловая волна, которая перемещается в направлении фильтрации реакционной смеси, т. е. в направлении выхода из слоя. Периодическое переключение направления подачи газа на противоположное позволяет удержать тепловую волну в пределах слоя как угодно долго.

4.4.Термическое дожигание газовых выбросов

Дожигание представляет собой метод обезвреживания газов путей термического окисления различных вредных веществ, главным образом органических, в практически безвредные или менее вредные, преимущественно в СО и Н20. Обычные температуры дожигания для большинства соединений лежат в интервале 750-1200 °С. Применение термических методов дожигания позволяет достичь 99 %-ной очистки газов. Небольшие габариты установок, простота их эксплуатации, низкие эксплуатационные затраты даже при высоких концентрациях примесей привели к широкому распространению этого метода.

При рассмотрении возможности и целесообразности термического обезвреживания необходимо учитывать характер образующихся продуктов горения. Продукты сжигания газов, содержащих соединения серы, галогенов, фосфора, могут превосходить по токсичности исходный газовый выброс. В этом случае необходима дополнительная очистка.

Термическое дожигание весьма эффективно при обезвреживании многокомпонентных высококонцентрированных газов, содержащих токсичные вещества в виде твердых включений органического происхождения. (сажа, частицы углерода, древесная пыль и т. д.).

Важнейшими факторами, определяющими целесообразность термического обезвреживания, являются затраты энергии (топлива) для обеспечения высоких температур в зоне реакции, калорийность обезвреживаемых примесей, возможность предварительного подогрева очищаемых газов. Повышение концентрации дожигаемых примесей ведет к значительному снижению расходов топлива. В отдельных случаях процесс может протекать в автотермическом режиме, т.е. рабочий режим поддерживается только за счет тепла реакции глубокого окисления вредных примесей и предварительного подогрева исходной смеси отходящими обезвреженными газами.

Существует несколько различных систем термического обезвреживания, отличающихся друг от друга температурой процесса, гидродинамическими условиями в зоне реакции и временем пребывания газов в реакционной зоне.

Различают камерные печи, печи с циклонным движением газов, регенеративные установки термического обезвреживания, аппараты со струйным смешением, системы обезвреживания в технологических аппаратах (например, в котлах).

Камерные печи - одни из первых промышленных аппаратов термоочистки. Обычно рабочее пространство печи делится на две камеры: камеру горения вводимого в систему топлива и камеру смешения, куда вводится очищаемый воздух. Гидродинамические условия в указанных зонах печей существенно отличаются, и поэтому требуется специальное перемешивание потоков. Время пребывания газов в камере смеше-

ния составляет 3-5 с, удельный расход тепла на обезвреживание 270- 280 ккал/м3 очищаемого газа.

В настоящее время более распространены печи термического обезвреживания с использованием циклонного принципа движения газов. Циклонный принцип обеспечивает интенсивное перемешивание потоков и, как следствие, эффективное дожигание при меньших (0,1 - 0,5 с), чем в камерных печах, временах пребывания газов в реакционной камере. Такие печи применяют для дожигания газов в производстве битума, синтетических жирных кислот, на нефтеперерабатывающих заводах, в цехах эмалирования проводов электротехнических предприятий. Циклонное движение газов позволяет значительно сшить расходы тепла (до 200 ккал/м3 очищаемого газа) по сравнению с камерным дожиганием.

В отдельную группу аппаратов выделяют установки со струйным смешением компонентов, подлежащих обезвреживанию. Основной элемент конструкции таких аппаратов - горелка со стабилизатором, выполненным в виде тела плохо обтекаемой формы, которое создает высокую турбулентность. Использование таких горелок, \станавливае- мых в потоке очищаемого газа, позволило понизить температуру глубокой очистки газов от СО и СН4 по сравнению с камерными печами на 150-200 °С.

В ряде случаев кислородсодержащие выбросы сжигают в топках . котельных и других технологических агрегатов, где загрязненный воздух используется в качестве дутьевого. Степень очистки газов таким способом от органических кислот и альдегидов достигает 99 - 100 %. Процессы термического обезвреживания применяют при производстве технического углерода.

Одним из наиболее экономичных и перспективных методов считается термическое обезвреживание с использованием регенеративных теплообменников. Эти аппараты состоят из камеры горения и двух (или более) слоев регенеративной насадки. Периодическое изменение направления движения обезвреживаемых газов через слои насадки, либо вращение слоев насадки при неизменном направлении движения газов обеспечивают регенерацию тепла горячих очищенных газов и нагрев исходного очищаемого газа.

В целом последние годы характеризуются активным развитием термических методов обезвреживания на основе регенеративного принципа теплообмена. В отдельных случаях делаются попытки совместить каталитические методы с термическим путем совместного размещения в аппарате, как горелок, так и слоев катализатора глубоко-

го окисления. Термическое дожигание находит применение в самых различных отраслях промышленности. Простые варианты дожигания (например, факельные) используют на металлургических и химических (нефтехимических) предприятиях. Так, термическое дожигание широко применяют для обезвреживания отходящих газов чугунолитейных вагранок. Основным горючим компонентом ваграночных газов является оксид углерода, содержание которого составляет 8-15 об. %. При содержании СО от 11 до 15 об. % газа с температурой 300 - 350 °С можно сжигать практически без затрат топлива.

Термическое обезвреживание применяют и для дожигания отходящих газов алюминиевого и электродного производства. Выбросы, образующиеся в этом случае при прокаливании нефтяного кокса, содержат от 12 до 23 об. % газообразных горючих компонентов (СО+Н2+СН4) и около 20 г/м3 коксовой пыли.

Особое значение для химических производств имеет термическое дожигание газов, содержащих хлорорганические соединения. В условиях недостатка кислорода хлорорганические соединения окисляются не до элементарного хлора, а до НС1, который легко можно связать щелочью. Для дожигания хлорированных углеводородов используют также термическое разложение в плазмотронах или дуговых индукционных печах. Чтобы понизить температуру процесса и уменьшить количество образующегося хлора, используют ультрафиолетовое облучение, а также применяют вихревое дожигание.

Иногда для дожигания токсичных примесей газы пропускают над поверхностью расплавленного железа или алюминия. Не исключено, что образующаяся на поверхности металла оксидная пленка играет в этих случаях роль катализатора.

Большое внимание уделяется интенсификации существующих процессов термического дожигания, например, путем термического окисления примесей в кипящем слое жаропрочных частиц или посредством применения электродуговых печей.

4.5. Мембранные процессы обезвреживания газов

Процессы мембранного разделения включают в себя стадии переноса исходной смеси к мембране, проникновения компонентов смеси в мембрану, переноса их через мембрану и последующий отвод разделенных продуктов. На практике применяют металлические мембраны на основе палладия, его сплавов, серебра, рутения, а также синтетические мембраны и мембраны на основе керамики. Синтетические мембраны создаются из полимеров на основе стирола, акрилонитрила, изопрена, силикона и других элементарных составляющих.

Мембранные методы уже хорошо зарекомендовали себя при производстве чистого водорода, извлечении гелия из природного газа, очистке газовых выбросов атомных электростанций.

В последнее время исследованы растворимость и проникновение толуола в полистироле, спиртов, дихлорметана, бензола в поливинил- пиридине, этилацетата, ацетона,ыиетилхлорида, этанола в нитрате цел-' люлозы, толуола, ксилола, циклогексана в 1,2-полибутадиене. Как было показано, скорость проникновения паров различных органических веществ через полипропиленовую и тефлоновую пленки в десятки и сотни раз превосходит скорость проникновения воды (толуол/вода = 200 при 60 °С; н-гептан/вода = 360). Это позволяет создавать мембранные системы газоочистки. Например, для извлечения органических растворителей из воздушных выбросов покрасочных камер воздушный поток пропускают через мембранный модуль, материалом для которого служит полидиметилсилоксан на подложке из полисульфона. Пары органических растворителей диффундируют сквозь мембрану, а воздух, «обедненный» растворителем, циркулирует через покрасочную камеру.

Разработаны композиционные мембраны, проницаемость которых для растворителей в 60 - 160 раз больше, чем для азота. Это позволяет обеспечить высокую эффективность мембранных и различных комбинированных способов очистки газов. Так, например, применяют последовательно мембранное разделение и адсорбционное улавливание.

4.6. Некаталитические химические методы очистки

Если устранение нежелательных примесей в газах происходит в результате осуществления практически необратимой химической реакции, роль которой является определяющей по сравнению с другими процессами, то такие методы очистки будем называть химическими.

Химические методы очистки основаны,, прежде всего, на химическом преобразовании токсичных соединений в безвредные (менее токсичные) или на активации химических реакций. Целесообразно отнести к ним и радиационно-химические методы, основанные на использовании ускоренных электронов. В ряде случаев для активации химических реакций полезно вводить в очищаемые газы озон.

Очистка газов от NOx заключается в восстановлении примесей до N2 и Н20. Гомогенное восстановление NOx аммиаком протекает в основном при 900-1000 °С. При более высоких температурах существенно возрастает скорость окисления аммиака в оксиды азота, что снижает степень очистки.

Под действием потока электронов химические превращения в газах значительно ускоряются. Этот метод пригоден преимущественно для очистки дымовых газов ТЭС от NOx и S02. Сначала поток дымовых газов очищают от золы. Затем подают аммиак, и газовую смесь подвергают облучению. В результате из аммиака, оксидов азота и серы образуется сухой порошок - смесь солей (NH4)2S04 и (NH4)2S04 2(NH4)2S03. После отделения солей (например на электрофильтре или рукавном фильтре) газ выбрасывают через дымовую трубу, а смесь солей используют в качестве удобрения. Основными достоинствами метода являются его простота и отсутствие вторичных загрязнителей, включая сточные воды. Обычно достигается степень очистки от NOx 70-90 %. Разрабатываются различные модификации метода: с рециклом очищенного газа, с облучением газа в две стадии, когда большая часть дозы поглощается на первом этапе. Основным недостатком метода считаются значительные энергетические затраты.

В последнее время появились свидетельства возможности лазерного облучения очищаемых газов. Длину волны при этом выбирают так, чтобы в результате преимущественного поглощения излучения оксидами серы и азота происходила их диссоциация с выделением элементарной серы и азота.

Озонные методы применяют для обезвреживания дымовых газов от оксидов серы и азота и дезодорации газовых выбросов промышленных предприятий. Введение озона ускоряет реакции окисления N0 до N02 и S02 до S03 . После образования N02 и S03 в дымовые газы вводят аммиак и выделяют смесь образовавшихся комплексных удобрений (сульфата и нитрата аммония).

Применение озона для дезодорации газовых выбросов основано на окислительном разложении дурнопахнущих веществ. В одной группе методов озон вводят непосредственно в очищаемые газы, в другой газы промывают предварительно озонированной водой. Применяют также последующее пропускание озонированного газа через слой активированного угля или подачу его на катализатор. При вводе озона и последующем пропускании газа через катализатор температура превращения таких веществ как амины, ацетальдегид, сероводород понижается до 70 - 80 °С. В качестве катализатора используют как Pt/Al203, так и оксиды меди, кобальта, железа на носителе. Основное применение озонные методы дезодорации находят при очистке газов, которые вы-

| к |

деляются при переработке сырья животного происхождения на мясо- жирокомбинатах.

Химические методы позволяют осуществлять комплексную очистку газов от соединений различных типов. Примером может служить способ одновременной очистки газов от диоксида серы и углеводородов. Для этого газ пропускают через слой горячего известняка при температуре, достаточной для крекинга углеводородов. Одновременно диоксид серы превращается в сульфид кальция. Регенерацию проводят кислородом, получая элементарную серу.

4.7. Биохимические методы очистки газов

Биохимические методы очистки основаны на способности микроорганизмов разрушать и преобразовывать различные соединения. Разложение веществ происходит под действием ферментов, вырабатываемых микроорганизмами в среде очищаемых газов. При частом изменении состава газа микроорганизмы не успевают адаптироваться для выработки новых ферментов и степень разрушения вредных примесей становится неполной. Поэтому биохимические системы более всего пригодны для очистки газов постоянного состава. Биохимическую газоочистку проводят либо в биофильтрах, либо в биоскрубберах.

В биофильтрах очищаемый газ пропускают через слой насадки, орошаемый водой, которая создает влажность, достаточную для поддержания жизнедеятельности микроорганизмов. Поверхность насадки покрыта биологически активной биопленкой (БП) из микроорганизмов. Микроорганизмы БП в процессе своей жизнедеятельности поглощают и разрушают содержащиеся в воздухе вещества, в результате чего происходит рост их массы. Эффективность очистки в значительной мере определяется массопереносом из газовой фазы в БП и равномерным распределением газа в слое насадки. Такого рода фильтры используют, например, для дезодорации воздуха. В этом случае очищаемый газовый поток фильтруется в условиях прямотока с орошаемой жидкостью, содержащей питательные вещества. После фильтра жидкость поступает в отстойники и далее вновь подается на орошение.

В настоящее время биофильтры уже используют достаточно широко для очистки отходящих газов от аммиака, фенола, крезола, формальдегида, органических растворителей покрасочных и сушильных

линий, сероводорода, метилмеркаптана и других сероорганических соединений. Степень очистки отходящих газов составляет 95 - 99%. При нормальной эксплуатации после биофильтров наблюдается полная дезодорация дурнопахнущих соединений, например, метилмеркаптана и сероводорода. Гидравлическое сопротивление биофильтров составляет от 250 до 2000 Па, а среднее время контакта 10 - 25 с.

Биоскрубберы - это абсорбционные аппараты, в которых орошающей жидкостью служит водная суспензия активного ила с микроорганизмами. Обычно очищаемый газ подается в скруббер снизу и проходит через насадку в противотоке к орошающему абсорбенту. Процессы разложения уловленных примесей протекают в реакторе- аэраторе. Для поддержания жизнедеятельности ми

Дата добавления: 2016-12-27; просмотров: 3859;