Способы формообразования деталей в высокоэластичном состоянии.

Для получения многих крупногабаритных деталей наиболее целесообразной является переработка листовых термопластичных материалов. Технологический процесс получения деталей основан на использовании свойств термопластов, нагретых до высокоэластичного состояния. Основными технологическими способами являются пневматическая формовка, вакуумная формовка и штамповка.

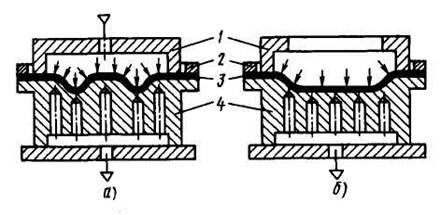

При пневматической и вакуумной формовке (рис.6) предварительно разогретую и зажатую в рамку 2 заготовку 3 плотно прижимают к матрице 4 верхней камерой 1 и формуют с помощью сжатого воздуха (при пневмоформовке) или под давлением атмосферного воздуха (при вакуум-формовке). После охлаждения готовую деталь сжатым воздухом удаляют с матрицы. При пневмо- и вакуумной формовке матрицу предварительно подогревают до 40...60 0С.

Рис. 6. Схемы пневматической (а) и вакуумной (б) формовок

Листовые материалы нагревают главным образом в электрических нагревательных шкафах, оснащенных контролирующими и автоматически регулирующими приборами. Необходимым условием является равномерный нагрев листовых заготовок. В противном случае на различных участках материала будет неодинаковая пластичность, что вызовет брак при формовке из-за разрывов, трещин, коробления и т.д. Для равномерного нагрева шкафы оснащают вентилятором для перемешивания воздуха. Температура нагрева зависит от вида перерабатываемого материала.

Особенностью вакуумной формовки является простота установки и обслуживания. Однако небольшой перепад давления препятствует применению этого способа для получения толстостенных (более 2,5 мм) и сложных конфигураций деталей, а также деталей из жестких термопластов.

Пневматическая формовка позволяет получать детали сложных пространственных конфигураций и различных толщин в зависимости от давления подаваемого воздуха. Для предотвращения быстрого и неравномерного охлаждения, возможного возникновения внутренних напряжений формуют подогретым до 50...70 0С сжатым воздухом.

Разновидностью пневматической формовки является изготовление деталей без применения матрицы или пуансона. Разогретый лист зажимают в кольцо и с помощью сжатого воздуха или под действием атмосферного давления получают сферическое изделие. Поскольку формуют без соприкосновения с формообразующими деталями, получаемые детали имеют высокую прозрачность (колпаки кабин самолетов, детали для оптики и светотехники). В производственных условиях часто применяют комбинированное формообразование, при котором совмещают операции выдувания и пневматического обжима, а также, если необходимо, штамповки, опрессовки и т.д.

Штамповкой получают главным образом детали незамкнутой пространственной формы (козырьки, обтекатели, стекла кабин и т.д.). Термопластичный листовой материал, разогретый до определенной температуры, формуют с помощью пуансона и матрицы. При штамповке изменяются форма и размеры листовых заготовок за счет перемещения и перераспределения объема материала.

Штампуют на обычных гидравлических или механических прессах. Пуансоны и матрицы изготовляют из дерева и других неметаллических материалов при производстве небольшого числа деталей и из металлов - при массовом производстве.

В зависимости от материала, из которого изготовляют пуансоны, различают два основных вида штамповки: жестким и эластичным пуансонами.

Схема штамповки жестким пуансоном показана на рис.7,а. Зазор между пуансоном / и матрицей 3 равен толщине штампуемого материала 2 с допуском ± 10 %; необходимое взаимное расположение пуансона и матрицы обеспечивается направляющими. В пуансоне и матрице делают отверстия для выхода воздуха.

Штамповкой эластичным пуансоном получают детали из листовых термопластов, имеющих небольшие углубления и четкий рисунок. Предварительно разогретую заготовку 6 помещают на форму 7 (рис.7,б). Плоский резиновый пуансон 5, вмонтированный в обойму 4, опускают на заготовку и к нему прилагают давление. Штампуют на гидравлических или винтовых прессах.

Рис. 7. Схемы штамповки жестким (а) и эластичным (б) пуансонами

При штамповке, как и при других видах формообразования материалов в высокоэластичном состоянии, качество получаемых деталей зависит от точного соблюдения технологического процесса.

Дата добавления: 2016-12-16; просмотров: 2083;