Способы формообразования деталей в вязкотекучем состоянии.

Большинство пластмасс перерабатывают в детали в вязкотекучем состоянии способами прессования, литья, выдавливания.

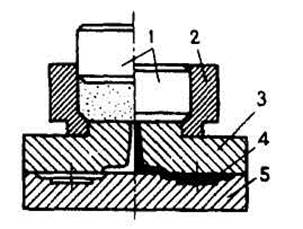

Прямое (компрессионное) прессование - один из основных способов переработки реактопластов в детали. В полость матрицы пресс-формы 3 (рис.2,а) загружают предварительно таблетизированный или порошкообразный материал 2. При замыкании пресс-формы под действием силы пресса пуансон 1 создает давление на прессуемый материал (рис.2,б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы. После определенной выдержки, необходимой для отверждения материала, пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (рис.2,в).

Рис. 2. Схемы прямого прессования

Процесс отверждения сопровождается выделением летучих составляющих композиционного материала и паров влаги. Дня удаления газов в процессе прессования выполняют так называемую под-прессовку, заключающуюся в переключении гидропресса после определенной выдержки на обратный ход, в подъеме пуансона на 5...10 мм и выдержке его в таком положении в течение 2...3 с. После этого пресс-форма снова смыкается. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку проводят дважды.

Процесс отверждения сопровождается выделением летучих составляющих композиционного материала и паров влаги. Дня удаления газов в процессе прессования выполняют так называемую под-прессовку, заключающуюся в переключении гидропресса после определенной выдержки на обратный ход, в подъеме пуансона на 5...10 мм и выдержке его в таком положении в течение 2...3 с. После этого пресс-форма снова смыкается. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку проводят дважды.

Температура и давление прессования зависят от вида перерабатываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчета 0,5...2 мин на 1 мм толщины стенки. Технологическое время может быть сокращено вследствие предварительного подогрева материала в специальных шкафах. Давление зависит от текучести пресс-материала, скорости отверждения, толщины прессуемых деталей и других факторов.

Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоянной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе. Применяют также поштучную дозировку (загружают определенное число таблеток). Прессуют на гидравлических прессах. При выпуске большого числа деталей используют прессы, работающие по автоматическому циклу.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость формы, а в специальную загрузочную камеру 2 (рис.3). Под действием теплоты от пресс-формы прессуемый материал переходит в вязко-текучее состояние и под давлением со стороны пуансона 1 выжимается из загрузочной камеры 2 в полости матрицы пресс-формы через специальное отверстие в литниковой плите 3. После отверждения материала пресс-форму разъединяют и готовые детали 4 извлекают из матрицы 5.

Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна установка сложной, и тонкой арматуры. В процессе протекания через литниковое отверстие пресс-материал прогревается одинаково, что обеспечивает более равномерную структуру прессуемой детали. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить в зазор между литниковой плитой и матрицей.

Недостатком литьевого прессования является повышенный расход пресс-материала, так как в загрузочной камере и литниковых каналах остается часть отвержденного и неиспользуемого в дальнейшем пресс-материала. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

Рис. 3. Схема литьевого прессования

Для прессования деталей применяют одно- и многогнездные пресс-формы. Многогнездные пресс-формы используют для получения деталей простой формы и небольших размеров.

Форма и размеры прессуемых деталей зависят от формообразующих элементов пресс-формы, к которым предъявляют высокие требования по точности и качеству поверхности. Формообразующие детали пресс-форм изготовляют из высоколегированных или инструментальных сталей с последующей закалкой до высокой твердости. Для повышения износостойкости и улучшения внешнего вида прессуемых деталей формообразующие элементы пресс-форм полируют и хромируют.

Листы и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т.д.) пропитывают смолой и укладывают между горячими плитами пресса. Число уложенных слоев ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечений получают прессованием реактопластов через калиброванное отверстие пресс-формы. Процесс прессования характеризуется низкой производительностью и сложностями технологического характера.

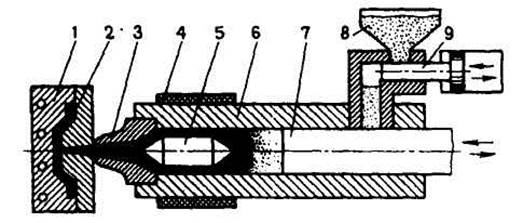

Литье под давлением - высокопроизводительный и эффективный способ массового производства деталей из термопластов. Перерабатываемый материал из загрузочного бункера 8 (рис.4) подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4. При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал - в полость пресс-формы 1, в которой формируется изготовляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряет прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала подается в рабочий цилиндр. Для предотвращения перегрева выше 50...70 0С в процессе литья пресс-форма охлаждается проточной водой. После охлаждения материала пресс-форма размыкается и готовая деталь с помощью выталкивателей извлекается из нее. Широко применяют также литьевые машины с червячной пластикацией материала, в которых вместо поршня используют вращающиеся червяки.

Рис. 4. Схема литья под давлением

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т.д. Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20...40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т.д.

Центробежное литье применяют для получения крупногабаритных и толстостенных деталей из термопластов (кольца, шкивы, зубчатые колеса и т.п.). Центробежные силы плотно прижимают залитый материал к внутренней поверхности формы. После охлаждения готовую деталь извлекают из формы и заливают новую порцию расплавленного материала.

Выдавливание (или экструзия) отличается от других способов переработки термопластов непрерывностью, высокой производительностью процесса и возможностью получения на одном и том же оборудовании большого многообразия деталей. Выдавливание осуществляют на специальных червячных машинах - автоматах. Перерабатываемый материал в виде порошка или гранул из бункера 1 (рис.5,а) попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2. Червяк продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.

Непрерывным выдавливанием можно изготовлять детали различного профиля (рис.5,б). При получении пленок из термопластов (полиэтилена, полипропилена и других) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде трубы, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. При производстве листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия полотно проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах - окончательное охлаждение. Готовую продукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц.

Рис.5. Непрерывное выдавливание:

а - схема установки; б - профили получаемых деталей

Дата добавления: 2016-12-16; просмотров: 2080;