Дефекты сварных соединений и способы контроля качества.

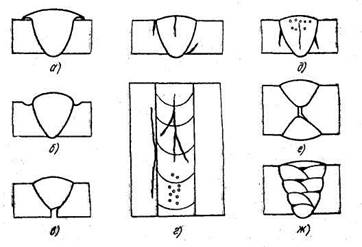

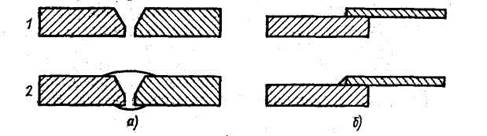

Дефекты в соединениях бывают двух типов: внешние и внутренние. В сварных соединениях к внешним дефектам относят наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры (рис.9,а-г); к внутренним - скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис.9,д-ж).

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и пайки и приемочным контролем готовых сварных соединений. В зависимости от нарушения цветности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

Рис. 9. Виды дефектов в сварных соединениях

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные документах заводов-поставщиков требованиям, предъявляемым материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Осматривают поверхности основного материала, сварочной проволоки и покрытий электродов в целях обнаружения внешних дефектов. Перед сборкой и сваркой заготовок сверяют, соответствуют ли их форма и габаритные размеры усредненным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы механических испытаний. По результатам испытаний оценивают основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками условленных параметров режима сварки и исправность работы сварного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные и паяные соединения в зависимости от назначения естественности конструкции подвергают приемочному контролю: внешнему осмотру для выявления поверхностных дефектов и обмеру швов; испытаниям на плотность, магнитному контролю, просвечиванию рентгеновским и гамма-излучением, ультразвуком для выявлений внутренних дефектов.

На плотность испытывают емкости для хранения жидкостей, руды и трубопроводы, работающие при избыточном давлении, путем гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

При гидравлическом испытании емкости наполняют водой, а судах и трубопроводах создают избыточное давление жидкости, превышающее в 1,5-2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5-10 мин. Швы осматривают в целях сужения течи, капель и отпотеваний.

При пневматическом испытании в сосуды нагнетают сжатый воздух под давлением, которое на 0,01-0,02 МПа превышает атмосферное. Соединение смачивают мыльным раствором или опускают в воду. Наличие неплотности в швах определяют по мыльным или воздушным пузырькам.

При испытании керосином швы емкости с одной стороны смазывают керосином, а с другой - мелом. При наличии неплотности на поверхности шва, окрашенного мелом, появляются темные пятна керосина. Благодаря высокой проникающей способности керосина можно обнаружить поры диаметром в несколько микрометров.

Магнитный контроль основан на намагничивании сварных или паяных соединений и обнаружении полей магнитного рассеяния на дефектных участках. Изделие намагничивают, замыкая им магнитопровод электромагнита или помещая его внутрь соленоида. На поверхность соединения наносят порошок железной окалины или его масляную суспензию. Изделие слегка обстукивают для облегчения подвижности частиц порошка. По скоплению порошка обнаруживают дефекты, залегающие на глубине до 6 мм.

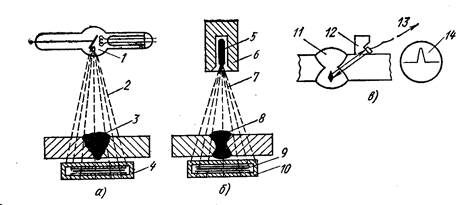

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. С одной стороны шва 3 на некотором расстоянии от него помещают рентгеновскую трубку 1, с другой (противоположной) стороны к нему плотно прижимают кассету 4 с рентгеновской пленкой (рис.10,а). При просвечивании рентгеновские лучи 2 проходят через сварное соединение и облучают пленку. Для сокращения экспозиции просвечивания в кассету с пленкой закладывают усиливающие экраны. После проявления пленки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением пленки с эталонными снимками.

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2 % толщины металла. При просвечивании сварных соединений гамма-лучами источником излучения служат радиоактивные изотопы кобальт-60, тулий-170, иридий-192 и др. Ампулу с радиоактивным изотопом 5 помещают в свинцовый контейнер 6 (рис.10,б). Техника просвечивания сварных соединений 8 гамма-лучами 7 подобна технике рентгеновского просвечивания. Этим способом выявляют аналогичные внутренние дефекты по потемнению участков пленки 9, помещенной в кассете 10. Просвечивание гамма-лучами по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его должно применять в любых условиях (в цехах, полевых условиях, монтаже и т.п.). Кроме того, просвечивание гамма-лучами — менее дорогостоящий способ. Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. С помощью пьезометрического щупа 12 ультразвукового дефектоскопа 13, помещаемого на поверхность сварного или паяного соединения, в металл 11 посылают ультразвуковые колебания (рис.10,в). Ультразвук вводят в изделие отдельными импульсами под углом к поверхности металла. При встрече с поверхностью дефекта возникает отраженная ультразвуковая волна. В перерывах между импульсами щуп служит приемником отраженного от дефекта ультразвука. Дефект в соединении в виде пика 14 фиксируется на экране осциллографа.

Рис. 10. Методы контроля сварных соединений:

а - рентгеновский; б - гамма-излучением; в - ультразвуковой

Промышленные ультразвуковые дефектоскопы позволяют обнаруживать дефекты на глубине 1-250 мм. При этом можно выявить дефекты с минимальной площадью (1-2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Пайка материалов.

Пайкой называется процесс получения неразъемного соединения заготовок с нагревом ниже температуры их автономного расплавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва. Образование соединения без расплавления основного металла обеспечивает возможность распая изделия.

По прочности паяные соединения уступают сварным. Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные металлы, серые и ковкие чугуны. При пайке металлы соединяются в результате смачивания и растекания жидкого припоя по нагретым поверхностям и затвердевания его после охлаждения. Прочность сцепления припоя с соединяемыми поверхностями зависит от физико-химических и диффузионных процессов, протекающих между припоем и основным металлом.

По условию заполнения зазора пайку можно разделить на капиллярную и некапиллярную. По механизму образования шва капиллярная пайка подразделяется на пайку с готовым припоем, когда затвердевание шва происходит при охлаждении; контактно-реактивную пайку, реактивно-флюсовую; диффузионную. К некапиллярным способам относятся пайка-сварка и сварка-пайка.

При капиллярной пайке припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил (рис.11). Соединение образуется за счет растворения основы в жидком припое и последующей кристаллизации раствора. Капиллярную пайку используют при соединении внахлестку.

Рис. 11. Схема капиллярной пайки:

а - перед пайкой; б - после пайки; 1 - припой

При диффузионной пайке соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких хрупких интерметаллидов. Для диффузионной пайки необходима продолжительная выдержка при температуре образования паяного шва и после завершения процесса - при температуре ниже солидуса припоя.

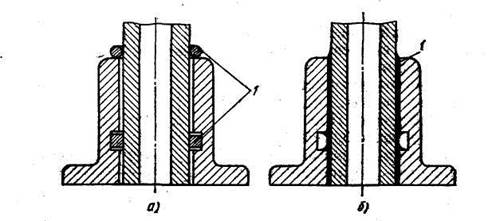

При контактно-реактивной пайке между соединяемыми металлами или соединяемыми металлами и прослойкой промежуточного металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение (рис.12).

Рис. 12. Схема контактно-реактивной пайки:

а - перед пайкой; б - после пайки;

1 - медь; 2 - серебро; 3 - эвтектический сплав меди с серебром

При реактивно-флюсовой пайке припой образуется за счет реакции вытеснения между основным металлом и флюсом. Реактивно-флюсовую пайку можно вести без припоя и с припоем.

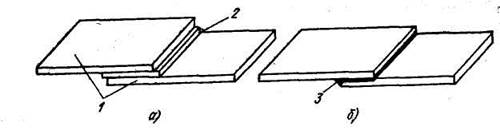

При пайке-сварке соединение образуется так же, как при сварке плавлением, но в качестве присадочного металла применяют припой (рис.13).

При сварке-пайке соединяют разнородные материалы с применением местного нагрева, при котором более легкоплавкий материал нагревается до температуры плавления и выполняет роль припоя.

Наибольшее применение получили капиллярная пайка и пайка-сварка. Диффузионная и контактно-реактивная пайки более трудоемки, но обеспечивают высокое качество соединения.

Рис. 13. Схема пайки-сварки:

а - без оплавления кромок деталей; б - с оплавлением кромок одной детали;

1 - до пайки; 2 - после шайки

Качество паяных соединений (прочность, герметичность, надежность и другие) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, величины зазоров, типа соединения.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным.

Припои представляют собой сплавы цветных металлов сложного состава. Все припои по температуре плавления подразделяют на особо легкоплавкие (температура плавления £145 0С), легкоплавкие (температура плавления 145£450 0С), среднеплавкие (температура плавления 450£1100 0С) и тугоплавкие (температура плавления >1050 0С). К особолегкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, кадмия, цинка, олова, свинца. К среднеплавким и высокоплавким припоям относятся медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, дисков, колец, зерен и т.д., укладываемых в место соединения.

Изделия из алюминия и его сплавов паяют с припоями на алюминиевой основе с кремнием, медью, оловом и другими металлами. Магний и его сплавы паяют припоями на основе магния с добавками алюминия, меди, марганца и цинка. Изделия из коррозионно-стойких сталей и жаропрочных сплавов, работающих при высоких температурах (выше 500 0С), паяют тугоплавкими припоями на основе железа, марганца, никеля, кобальта, титана, циркония, гафния, ниобия и палладия.

Флюсы паяльные применяют для очистки поверхности паяемого металла, а также для снижения поверхностного натяжения и улучшения растекания и смачиваемости жидкого припоя. Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы: бура Na2B4O7 и борная кислота Н2ВО8, хлористый цинк ZnCl2, фтористый калий KF и др.

Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространены в промышленности пайка в печах, индукционная, погружением, газопламенная и паяльниками.

При пайке в печах соединяемые заготовки нагревают в специальных печах: электросопротивления, с индукционным нагревом, газопламенных и газовых. Припой заранее закладывают в шов собранного узла, на место пайки наносят флюс и затем изделие помещают в печь, где его нагревают до температуры пайки. Припой расплавляется и заполняет зазоры между соединяемыми заготовками. Процесс пайки продолжается несколько часов. Этот способ обеспечивает равномерный нагрев соединяемых деталей без заметной их деформации.

При индукционной пайке паяемый участок нагревают в индукторе. Через индуктор пропускают ТВЧ, в результате чего место пайки нагревается до необходимой температуры. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов. Индуктор выполнен в виде петли или спирали из красной меди. Формы и размеры индуктора зависят от конструкции паяемого изделия.

Пайку погружением выполняют в ваннах с расплавленными солями или припоями. Соляная смесь обычно состоит из 55 % КСl и 45 % НС1. Температура ванны 700-800 0С. На паяемую поверхность, предварительно очищенную от грязи и жира, наносят флюс, между кромками или около места соединения размещают припой, затем детали скрепляют и погружают в ванну. Соляная ванна предохраняет место пайки от окисления. Перед погружением в ванну с расплавленным припоем покрытые флюсом детали нагревают до температуры 550 0С. Поверхности, не подлежащие пайке, предохраняют от контакта с припоем специальной обмазкой из графита е добавками небольшого количества извести. Пайку погружением в расплавленный припой используют для стальных, медных и алюминиевых сплавов, деталей сложных геометрических форм. На этот процесс расходуется большое количество припоя.

При газопламенной пайке заготовки нагревают и припой расплавляют газосварочными, плазменными горелками и паяльными лампами. При пайке газосварочными горелками в качестве горючих газов используют ацетилен, природные газы, водород, пары керосина и т.п. При использовании газового пламени припой можно заранее помещать у места пайки или вводить в процессе пайки вручную. На место пайки предварительно наносят флюс в виде жидкой пасты, разведенной водой или спиртом; конец прутка припоя также покрывают флюсом.

Плазменной горелкой, обеспечивающей более высокую температуру нагрева, паяют тугоплавкие металлы - вольфрам, тантал, молибден, ниобий и т.п.

При пайке паяльниками основной металл нагревают и припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника, который перед пайкой или в процессе ее подогревают. Для низкотемпературной пайки применяют паяльники с периодическим нагревом, с непрерывным нагревом и ультразвуковые. Рабочую часть паяльника выполняют из красной меди. Паяльник с периодическим нагревом в процессе работы периодически подогревают от постороннего источника теплоты. Паяльники с постоянным нагревом делают электрическими. Паяльники с периодическим и непрерывным нагревом чаще используют для флюсовой пайки черных и цветных металлов легкоплавкими припоями б температурой плавления ниже 300-350 0С.

Ультразвуковые паяльники применяют для бесфлюсовой пайки на воздухе и для пайки алюминия. Окисные пленки разрушаются за счет колебаний ультразвуковой частоты.

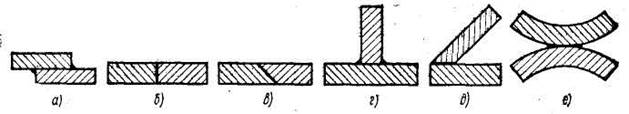

На рис.14 показаны основные типы соединений при пайке: внахлестку (а), встык (б), вскос (в), втавр (г), в угол (д), соприкасающееся (е). Зазор между соединяемыми кромками должен быть малым для того, чтобы улучшить затекание припоя под действием капиллярных сил и увеличить прочность соединения. Так, например, для серебряных припоев устанавливают зазор до 0,05 мм, а для меди до 0,012 мм. Для хорошего смачивания поверхности необходимы механическая очистка, обезжиривание горячей щелочью, трихлорэтиленом, четыреххлористым углеродом.

Рис. 14. Типы паяных соединений

Дата добавления: 2016-12-16; просмотров: 2446;