Литье под давлением.

Литьем под давлением называется способ получения фасонных отливок в металлических формах, при котором заполнение формы и кристаллизация металла производится под принудительным давлением. Этот способ применяется в массовом производстве для изготовления тонкостенных отливок из сплавов цветных металлов. Он обеспечивает высокую точность размеров отливок, большинство которых не требует дальнейшей механической обработки.

При литье под давлением металлические формы (прессформы) и стержни делаются стальными. Применение песчаных стержней в данном случае исключается, так как заполняющий форму жидкий металл под высоким давлением может разрушить их.

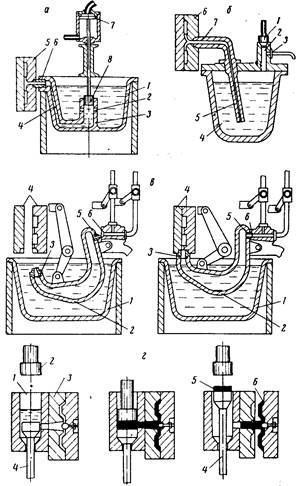

Литье под давлением производится на специальных машинах (рис.1).

Машины поршневого действия с горячей камерой сжатия (рис.1,а) применяются для сплавов, имеющих температуру плавления до 450 0С (оловянных, цинковых, свинцовых). Эти машины бывают ручные, полуавтоматического и автоматического действия.

Принцип работы машин заключается в следующем. В чугунную подогреваемую ванну 1 заливают жидкий металл, который через отверстия 2 заполняет полость цилиндра 3 и подводящий канал 4. При повороте пусковой рукоятки обе половины пресс-формы закрываются. Одновременно конец мундштука 6 прижимается к устью канала пресс-формы 5.

В следующий момент автоматически включается пневматический цилиндр 7, под действием которого поршень 8 вытесняет расплавленный металл в форму. После затвердевания металла поршень поднимается, а пресс-форма раскрывается, освобождая отливку. Затем пресс-форма очищается (обдувается) и вновь заливается.

Производительность полуавтоматических и ручных машин составляет около 250 заливок в час, автоматических - около 1000.

Давление на металл в поршневых машинах с горячей камерой сжатия достигает 6-75 атм.

Компрессорные машины с неподвижной камерой сжатия и с закрытой ванной (рис.1,б) работают по следующему принципу. Через отверстие 3 подается сжатый воздух, который давит на всю поверхность металлической ванны и гонит металл через патрубок 5 в мундштук 7 и форму 6. Производительность машины 60-400 заливок в час. Недостатком ее является окисление большой поверхности металла воздухом, поступающим для создания давления.

Компрессорные машины с подвижной камерой сжатия (рис.1,в) работают также при помощи сжатого воздуха, однако здесь воздух подается не в ванну, а в специальный канал, называемый подвижной камерой сжатия. В чугунной ванне 1 расположена подвижная камера сжатия 2, на конце которой прикреплен мундштук 3. С другой стороны камеры сделано отверстие 5 для подвода сжатого воздуха. После включения пускового механизма подвижная камера поднимается тягами из ванны, причем мундштук подходит к устью канала пресс-формы 4. В то же время отверстие 5 вплотную подходит к втулке 6. Затем включается сжатый воздух, который вгоняет расплавленный металл в закрытую пресс-форму. Давление на металл составляет 10-100 атм. Производительность машины - 50-300 отливок в час.

Машины поршневого действия с холодной камерой сжатия (рис.1,г) работают по принципу впрессовывания порции жидкого металла, предварительно залитого в поршневую камеру. Металл заливают дозировочным ковшом в цилиндр 1, после чего поршнем 2 впрессовывают в форму 3. При этом избыток металла остается на нижнем поршне 4. В последующий момент поршень 2 отходит в верхнее положение, остаток металла 5 ходом нижнего поршня 4 отрезается от литника и удаляется из цилиндра. Затем пресс-форму раскрывают и удаляют отливку 6.

Рис. 1. Машины для литья под давлением

Давление на жидкий металл составляет 100-1000 атм. Производительность машины - до 300 отливок в час. Эти машины применяют чаще всего для литья из алюминиевых сплавов, но можно отливать детали и из других цветных сплавов.

Дата добавления: 2016-12-16; просмотров: 2113;