Технология термической обработки стали.

Время нагрева.

Чем больше в стали углерода и специальных примесей, тем менее она теплопроводна и медленнее должен быть ее нагрев. Поверхностные слои металла, нагретые до более высокой температуры, стремятся расшириться. Этому расширению препятствуют внутренние, менее нагретые слои. В результате поверхностные слои будут испытывать напряжения сжатия, а внутренние — напряжения растяжения (рис. 35). Величина на  пряжений зависит от времени (скорости) нагрева: чем больше скорость нагрева, тем больше разность температур между поверхностью и сердцевиной и, следовательно, тем выше напряжения.

пряжений зависит от времени (скорости) нагрева: чем больше скорость нагрева, тем больше разность температур между поверхностью и сердцевиной и, следовательно, тем выше напряжения.

Величина возникающих напряжений не должна превосходить допустимую, так как в металле могут образоваться трещины. Наиболее опасно возникновение внутренних напряжений при нагреве до температур 500—600° С, когда металл обладает малой пластичностью. При более высоких температурах возникновение внутренних напряжений неопасно, так как металл становится пластичным.

Величина возникающих напряжений не должна превосходить допустимую, так как в металле могут образоваться трещины. Наиболее опасно возникновение внутренних напряжений при нагреве до температур 500—600° С, когда металл обладает малой пластичностью. При более высоких температурах возникновение внутренних напряжений неопасно, так как металл становится пластичным.

Время нагрева зависит также от расположения деталей в печи и от их взаимного расположения (табл. 3). Детали нагреваются быстрее при всестороннем подводе тепла; самый медленный нагрев — при расположении нескольких деталей вплотную (продолжительность нагрева увеличивается в 4 раза).

Общая продолжительность нагрева, т. е. общее время τобщ пребывания деталей в нагревающей среде, состоит из времени τн нагрева до заданной температуры и времени тв выдержки при этой температуре:

Время выдержки при заданной температуре может быть принято равным 1 мин для углеродистых сталей и 1,5—2 мин для легированных сталей.

Для деталей простой формы небольшой длины время нагрева

где а — коэффициент, определяемый экспериментально, с/мм.

Таблица 3

Продолжительность нагрева деталей в зависимости

от их расположения в печи

| Расположение деталей | Продолжительность нагрева, мин | Расположение деталей | Продолжительность нагрева, мин |

|

| ||

| 1,4 | |||

| 2,2 | 1,4 | ||

| 1,3 | |||

| 1,8 | 1,7 |

Таблица 4

Коэффециент а

| Нагревательный агрегат | Температура печи, ˚С | Сечение детали | ||

| круглое | квадратное | прямоугольное | ||

| Электропечь . . . . . . . . . Соляная ванна . . . . . . . . Свинцовая ванна . . . . . . Соляная ванна . . . . . . . . | 40–50 12–15 6–8 6–8 | 50–60 15–18 8–10 8–10 | 60–75 18–22 10–12 10–12 |

Если деталь квадратного или прямоугольного сечения, то вместо диаметра D следует использовать толщину H детали. Значение коэффициента а в зависимости от условий нагрева и формы детали приведено в табл. 4.

Определение времени нагрева деталей диаметром (стороной квадрата) 3—100 мм. Рекомендуемая продолжительность выдержки в камерных печах и ваннах приведена в табл. 5.

Таблица 5

Примерные нормы нагрева деталей диаметром (толщиной) более 3 мм при нагреве для закалки до 750 – 900° С

| Агрегат | Время нагрева (с) на 1 мм диаметра или наименьшей толщины для сталей | Примечание. На многих заводах приняты следующие нормы нагрева на 1 мм диаметра: при нагреве в пламенных печах 1 мин, в электропечах 1,5–2 мин, в соляных ваннах 0,5 мин; в свинцовых ваннах 0,1–0,15 мин; время нагрева деталей из легированной стали должно быть увеличено на 25–50%. |

| углеродистых и низколегированных | легированных | |

| Электрическая печь Соляная ванна Свинцовая ванна | 50–80 20–25 6–8 | 70–90 25–30 8–10 |

6.2. Химическое действие нагревающей среды.

Общие сведения.При нагреве деталей в печах металл взаимодействует с атмосферой печи. Результатом такого взаимодействия является окисление, ведущее к образованию окалины на поверхности нагреваемого металла, и обезуглероживание — частичное или полное выгорание углерода в поверхностных слоях стали.

Окисление приводит к потерям металла, усложняет обработку деталей, затрудняет получение высокой и равномерной твердости. Потери металла при нагреве составляют до 3% массы обрабатываемых деталей. В обезуглероженном слое появляются «мягкие пятна» и возникают растягивающие напряжения, что снижает прочность, износостойкость и предел выносливости, т. е. снижает срок службы деталей.

В состав печной газовой атмосферы входят кислород, окись углерода, двуокись углерода, водород, азот, метан, водяной пар. Действие этих газов на сталь различно. Водород обезуглероживает, окись углерода и метан науглероживают. Водяной пар, двуокись углерода и кислород окисляют и обезуглероживают.

Применение защитных атмосфер.Для предохранения деталей от окисления и обезуглероживания при высоких температурах в рабочее пространство печи искусственно вводят защитную газовую среду, называемую защитной или контролируемой атмосферой. Применяемая контролируемая атмосфера должна иметь низкую стоимость, быть простой в приготовлении, не должна образовывать излишних количеств сажи и кок-

са, не окислять и не обезуглероживать поверхность деталей при термической обработке.

Для защиты от окисления могут применяться инертные газы — аргон, неон и чистый азот, не содержащие даже следов кислорода, а также продукты диссоциации аммиака. Указанные газы требуют дополнительной очистки от агрессивных примесей и осушки, что повышает стоимость защитного газа в 2—3 раза. В связи с этим чистые газы применяются для защитных атмосфер ограниченно.

В современном машиностроительном производстве применяют контролируемые атмосферы двух типов: 1) экзотермическую — нейтральную при температуре ниже 700° С; 2) эндотермическую — «универсальную», нейтральную при температуре выше 700° С (ниже 700° С она взрывоопасна).

Нейтральные контролируемые атмосферы получают путем сжигания углеводородных газов с коэффициентами избытка воздуха от 0,22 до 0,95. Данные о нейтральных атмосферах приведены в табл. 6. Для получения контролируемых атмосфер необходимы специальные установки.

Таблица 6

Техническая характеристика контролируемых атмосфер,

получаемых из углеводородных газов

| Атмосфера | Объемная доля, % | Коэффициент избытка воздуха α | Взрывоопасность | Температура воспламенения смеси с воздухом, °С | ||||

| CO | CO2 | H2 | CH4 | N2 | ||||

| Экзотермическая ПС-09 Эндотермическая КГ-ВО | 0,01 0,18– 0 ,24 | 0,1 До 0,01 | 0,01 0,32–0,4 | Нет До 0,015 | 0,88 0,38–0,44 | 0,9–1,0 0,25–0,27 | Нет Есть | –– 400-700 |

| Примечание. Содержание водяного пара в контролируемых атмосферах определяется температурой в точке росы1. ____________________ 1 Точкой росы называется температура, при которой начинается конденсация содержащейся в газе влаги |

Наиболее широкое применение находит эндотермическая атмосфера (эндогаз), которая применима как для безокислительного нагрева, так и для цементации. Характерной особенностью эндотермической

атмосферы является то, что результаты ее взаимодействия с нагретой сталью зависят только от содержания влаги, количество которой контролируется определением температуры точки росы. Следовательно, по температуре точки росы контролируется содержание углерода на поверхности стальной детали (углеродный потенциал) в момент установления равновесия с атмосферой данного состава.

Применение защитных покрытий. Новое в безокислительной термической обработке — применение защитных покрытий — стекловидных эмалей. Для таких покрытий применяют механические смеси тонких порошков стекол с огнеупорными наполнителями. В процессе нагрева происходит плавление легкоплавких, а затем тугоплавких составляющих смеси, и тем самым обеспечивается получение стекловидной расплавленной пленки, изолирующей металл от печной атмосферы.

Для защиты деталей из конструкционных и инструментальных сталей применяют эмаль ЭЖ-01, в состав которой входят около 25% Аl2О3, стеклообразующая составляющая — фритта, огнеупорная глина и вода. Эмаль наносят путем окунания или мягкой кистью на очищенную и обезжиренную поверхность детали. Толщина покрытия 0,08—0,12 мм. Сушку производят на воздухе или в сушильном шкафу в течение 0,5—1 ч. Далее детали подвергают термической обработке. При охлаждении от температур закалки происходит частичное скалывание эмали. Остатки покрытия можно удалить дробеструйной обработкой или в расплаве щелочей КОН или NаОН при 500—550° С. Применять эмали целесообразно в условиях мелкосерийного производства.

6.3. Отжиг.

Отжигом называют процесс термической обработки, заключающийся в нагреве стали до определенной температуры и последующем, как правило, медленном охлаждении для получения более равновесной структуры.

Отжиг является предварительной операцией термической обработки, подготавливающей структуру стали к последующим технологическим операциям, например, к обработке заготовок на металлорежущих станках и окончательной термической обработке (закалке с отпуском) деталей. Но отжиг используют и как окончательную термическую обработку в том случае, если получаемые в результате этой операции свойства удовлетворяют требованиям, предъявляемым к данной детали.

Полный отжиг характеризуется нагревом стали на 30—50° С выше температуры интервала превращений, выдержкой при этой температуре и

медленным охлаждением до температуры ниже интервала превращений. При таком отжиге происходит полная фазовая перекристаллизация. Данному виду отжига подвергают доэвтектоидную сталь с неравномерным или крупным зерном для создания мелкой зернистости, понижения твердости и повышения пластичности, снятия внутренних напряжений, улучшения обрабатываемости.

При полном отжиге доэвтектоидную сталь нагревают до температуры на 30—50° С выше температуры в точке Ас3. При нагреве до такой температуры крупная исходная феррито-перлитная структура превращается в мелкую структуру аустенита (рис. 36). При последующем медленном охлаждении для углеродистой стали со скоростью 120—150° С/ч до 450—550° С и далее на воздухе из мелкозернистого аустенита образуется мелкая феррито-перлитная структура (рис. 37).

При отжиге легированной стали скорость охлаждения должна быть порядка 30—70° С/ч; это связано с тем, что легирующие элементы повышают устойчивость аустенита. Для сокращения продолжительности отжига легированные стали целесообразно подвергать изотермическому отжигу.

Заэвтектоидную сталь полному отжигу не подвергают. Для полного отжига заэвтектоидную сталь нужно нагревать до температуры на 30—50°С выше точки Аст. При нагреве до такой температуры будет происходить превращение исходной структуры цементит и перлит в структуру аустенита. При последующем медленном охлаждении цементит будет выделяться по границам зерен аустенита и после превращения аустенита в перлит при температурах немного ниже температуры в критической точке Аr1в результате образуется структура цементит и перлит, но цементит будет расположен в виде сетки по границам зерен перлита. Сталь с такой структурой имеет низкую вязкость, неравномерное распределение твердости по сечению, плохо обрабатывается на станках.

6.3.1.Отжиг I рода.

Отжиг I рода в зависимости от исходного состояния стали и температуры его выполнения может включать процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Характерная особенность этого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения (  ) или нет. Поэтому отжиг I рода можно проводить при температурах выше или ниже температур фазовых превращений (критических точек А1 и А3).

) или нет. Поэтому отжиг I рода можно проводить при температурах выше или ниже температур фазовых превращений (критических точек А1 и А3).

Этот вид обработки в зависимости от температурных условий его выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками.

Гомогенизация (диффузионный отжиг).Диффузионному отжигу подвергают слитки легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому излому, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали. Поэтому слитки и крупные отливки нередко подвергают диффузионному отжигу. Нагрев при диффузионном отжиге должен быть до высоких температур 1100°-1200°, т.к. только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания состава стали по объему.

Во избежание образования большого количества окалины, уменьшения расхода топлива и увеличения производительности печей выдержка должна быть минимальной, обычно 15—20ч. После выдержки садку охлаждают до 800—820 °С в печи, а далее на воздухе.

|

Рис. 36. Схема различных видов отжига

В результате диффузионного отжига получается крупное зерно. Этот недостаток устраняется при последующей обработке слитка давлением или в процессе последующей термической обработки.

Рекристаллизационный отжиг.Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры начала рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига чаще применяют как промежуточную операцию для снятия наклепа между операциями холодного деформирования. Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Для углеродистых сталей с 0,08—-0,2 % С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига находится в интервале 680—700 °С. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 680—740 °С в течение 0,5—1,5 ч.

Кроме рекристаллизации феррита при отжиге стали могут протекать коагуляция и сфероидизация цементита, при этом повышается пластичность, что облегчает обработку давлением.

Высокий отпуск (для уменьшения твердости). После горячей механической обработки сталь чаще имеет мелкое зерно и удовлетворительную микроструктуру, поэтому не требуется фазовой пере-кристаллизации (отжига). Но вследствие ускоренного охлаждения после прокатки или другой горячей обработки легированные стали имеют неравновесную структуру — сорбит, троостит, бейнит или мартенсит — и, как следствие этого, высокую твердость. Для снижения твердости на металлургических заводах сортовой прокат подвергают высокому отпуску при 650—700 °С (несколько ниже точки А1) в течение 3—15 ч и последующему охлаждению. При нагреве до указанных температур происходят процессы распада мартенсита и (или) бейнита, коагуляция и сфероидизация карбидов и в итоге снижается твердость. Углеродистые стали подвергают высокому отпуску в тех случаях, когда они предназначаются для обработки резанием, холодной высадки или волочения.

Отжиг для снятия остаточных напряжений.Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и др., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т. п. возникли остаточные напряжения.

Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранения. При резании за счет удаления части металла происходит нарушение равновесия остаточных напряжений, влекущих за собой деформацию изделия. Изменение размеров в процессе хранения связано с перераспределением остаточных напряжений при их релаксации. Отжиг стальных изделий для снятия напряжений проводят при температуре 160—700 °С с последующим медленным охлаждением. Например, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и др.) нередко проходят отжиг (отпуск) при 570—600 °С в течение 2—3 ч после основной механической обработки и при 160—180 °С 2—2,5 ч после окончательной механической обработки для снятия шлифовочных напряжений. Отжиг для снятия сварных напряжений проводится при 650—700 °С.

6.3.2. Отжиг II рода (фазовая перекристаллизация).

Отжиг II рода заключается в нагреве стали до температур выше точек АС1 или АС3, выдержке и, как правило, последующем медленном охлаждении. В процессе нагрева и охлаждения в этом случае протекают фазовые превращения (  -превращение), определяющие структуру и свойства стали.

-превращение), определяющие структуру и свойства стали.

После отжига углеродистой стали получаются структуры (см. рис. 37), указанные на диаграмме состояния железо — цементит: феррит + перлит в доэвтектоидных сталях; перлит в эвтектоидной стали; перлит и

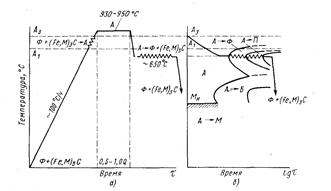

Рис. 37. Схема полного отжига (а) и изотермическая диаграмма распада аустенита (б) углеродистой стали: 1 – охлаждение при отжиге; 2 – охлаждение при нормализации.

вторичный цементит в заэвтектоидных сталях. После отжига сталь имеет низкую твердость и прочность при высокой пластичности.

При фазовой перекристаллизации измельчается зерно и устраняется видманштеттова структура и другие неблагоприятные структуры стали (см. рис. 37). В большинстве случаев отжиг является подготовительной термической обработкой; отжигу подвергают отливки, поковки, сортовой и фасонный прокат, трубы, горячекатаные листы и т. д. Понижая прочность и твердость, отжиг облегчает обработку, резание средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, полученными после литья, ковки и прокатки. В некоторых случаях (например для многих крупных отливок) отжиг является окончательной термической обработкой.

Различают следующие виды отжига: полный, изотермический и неполный.

Полный отжиг. Полный отжиг заключается в нагреве доэвтектоидной стали на 30—50 °С выше температуры, соответствующей точке АС3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении (рис. 37, б, кривая 1)

При нагреве до температуры выше точки А3 на 30—50 °С образуется аустенит, характеризующийся мелким зерном, поэтому при охлаждении возникает мелкозернистая структура (рис. 37, а), обеспечивающая высокую вязкость и пластичность и возможность достижения высоких свойств после окончательной термической обработки.

Чрезмерное повышение температуры нагрева выше точки А3 вызывает рост зерна аустенита, что ухудшает свойства стали. Время нагрева и продолжительность выдержки при заданной температуре зависят от типа нагревательной печи, способа укладки изделий в печь, от высоты садки, типа полуфабриката (лист, сортовой прокат и т. д.).

На металлургических заводах скорость нагрева не ограничивают и устанавливают ее максимально возможной по тепловой мощности печи (чаще ~100°С/ч); продолжительность выдержки может колебаться от 0,5 до 1 ч на 1 т нагреваемого металла. Металл загружают в печь непосредственно после выгрузки предыдущей садки .при температуре печи 400—500 °С.

Скорость охлаждения при отжиге зависит от устойчивости переохлажденного аустенита, а следовательно, от состава стали. Чем больше устойчивость аустенита в области температур перлитного превращения, тем медленнее должно быть охлаждение. Поэтому легированные стали, обладающие высокой устойчивостью переохлажденного аустенита, охлаждаются значительно медленнее (чаще со скоростью 40—60 °С/ч), чем углеродистые, скорость охлаждения которых составляет 100—150 °С/ч.

Полному отжигу подвергают сортовой прокат из стали с 0,3—0,4 % С, поковки и фасонные отливки.

Изотермический отжиг. Изотермический отжиг (рис. 38, а) состоит обычно в нагреве легированной стали, как и для полного отжига, и в сравнительно быстром охлаждении до температуры, лежащей ниже точки А1 (обычно 660—680 °С). При этой температуре назначают изотермическую выдержку 3—6 ч, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.

Рис. 38. Схема изотермического отжига стали (Q – масса садки, т)

Одно преимущество изотермического отжига — в сокращении длительности процесса, особенно для легированных сталей, которые для заданного снижения твердости приходится охлаждать очень медленно. Для наибольшего ускорения процесса температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области (рис. 38, б). Другое преимущество изотермического отжига заключается в получении более однородной ферритно-перлитной структуры; при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему стали происходит при одинаковой степени переохлаждения. Для некоторого укрупнения зерна и улучшения обработки резанием температуру отжига принимают 930—950 °С. Нагрев нередко осуществляют в проходных печах с контролируемой атмосферой.

Изотермическому отжигу чаще подвергают поковки (штамповые заготовки) и сортовой прокат из легированной цементуемой стали небольших размеров.

Пружинную (канатную) проволоку из стали, содержащей 0,65—0,9 % С, перед холодным волочением подвергают изотермической обработке — патентированию. Для патентирования проволоку подвергают высокотемпературной аустенитизации для получения однородного аустенита, а затем пропускают через расплавленную соль температурой 450—550 °С. В результате изотермического распада аустенита образуется тонкопластинчатый троостит или сорбит. Такая структура позволяет при холодной протяжке давать большие обжатия (более 75 %) без обрывов и после за-

ключительного холодного волочения получить высокую прочность (sв= 2000¸2250 МПа).

Неполный отжиг. Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки А1). Неполный отжиг доэвтектоидных сталей применяют для улучшения обрабатываемости их резанием. При неполном отжиге происходит частичная перекристаллизация стали — вследствие перехода перлита в аустенит. Такой отжиг конструкционных легированных сталей проводится при 750—770 °С с последующим охлаждением со скоростью 30—60 °С/ч (чем выше легированность стали, тем медленнее охлаждение) до 600 °С, далее на воздухе.

Неполный отжиг широко применяют для заэвтектоидных углеродистых и легированных сталей. В этих сталях проводят нагрев до температуры лишь немного выше точки А1 (обычно на 10—30 °С), что вызывает практически полную перекристаллизацию и позволяет получить зернистую (сфероидальную) форму перлита вместо пластинчатой. Такой отжиг называют сфероидизацией. Частицы цементита, не растворившегося при нагреве, или области аустенита с повышенной концентрацией углерода за счет неполной его гомогенизации после растворения цементита служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении до температуры ниже точки А1 и принимающего в этом случае зернистую форму.

Стали, близкие к эвтектоидному составу, имеют узкий интервал температур нагрева (750—760 °С) для отжига на зернистый цементит, для заэвтектоидных углеродистых сталей интервал расширяется до 770—790 °С. Легированные заэвтектоидные стали для получения зернистых карбидов можно нагревать до более высоких температур и в более широком интервале (770—820 °С).

Охлаждение при сфероидизации медленное. Оно должно обеспечить распад ауетенита на ферритно-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 620—680 °С. Чаще применяют изотермический отжиг, требующий меньше времени. В этом случае сталь медленно охлаждают (30—50 °С/ч) до 620—680 °С. Выдержка при постоянной температуре, необходимая для распада переохлажденного аустенита и коагуляции карбидов, составляет 1—3 ч в зависимости от массы отжигаемого металла. Последующее охлаждение проводят на воздухе.

Сталь с зернистым перлитом имеет более низкую твердость, временное сопротивление и соответственно более высокие значения относительно удлинения и сужения. Например, эвтектоидная сталь с пластинчатым перлитом имеет твердость 228 НВ, а с зернистым перлитом — 163 НВ и соответственно временное сопротивление 820 и 630 МПа, относительное удлинение 15 и 20 %. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием, т. е. возможно применение больших скоростей резания и достигается высокая чистота поверхности.

Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низко- и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

6.4. Нормализация.

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку АС3 на 40—50 °С, заэвтектоидной стали до температуры выше точки АСm также на 40—50 °С, в непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждения на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье при прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска.

Ускоренное охлаждение на воздухе (см. рис. 37. б, кривая 2) приводит к распаду аустенита при более низких температурах, что повышает дисперсность ферритно-цементитной структуры и увеличивает количество перлита или, точнее, сорбита или троостита. Это повышает прочность и твердость нормализованной средне- и высокоуглеродистой стали по сравнению с отожженной.

Нормализация горячекатаной стали повышает ее сопротивление хрупкому разрушению, что характеризуется снижением порога хладноломкости и повышением работы развития трещины.

Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. При повышении твердости нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для отливок из среднеуглеродистой стали нормализацию с высоким отпуском применяют вместо закалки и высокого отпуска. В этом случае механические свойства несколько ниже, но детали будут подвергнуты меньшей, деформации по сравнению с получаемой при закалке, и вероятность появления трещин практически исключается.

6.5. Закалка.

6.5.1. Выбор температуры.

Закалкой называется процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем достаточно быстром охлаждении для получения пересыщенного твердого раствора с искаженной решеткой (мартенсита). В результате закалки прочность и твердость стали повышаются, а пластичность снижается.

Закалкой называется процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем достаточно быстром охлаждении для получения пересыщенного твердого раствора с искаженной решеткой (мартенсита). В результате закалки прочность и твердость стали повышаются, а пластичность снижается.

Температуру нагрева при закалке углеродистых сталей выбирают по левой нижней части диаграммы железо – цементит (рис. 39).

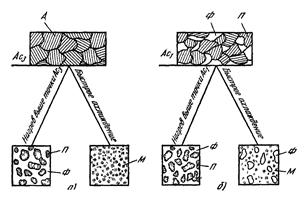

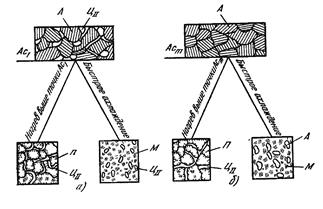

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50° выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т. е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50° выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т. е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Рис. 40. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка.

Рис. 41. Структурные превращения в заэвтектоидной стали при закалке: а – неполная закалка; б – полная закалка

Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 40, б).

При неполной закалке заэвтектойдной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (рис. 41, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки.

6.5.2. Охлаждающие среды.

Скорость охлаждения стали, нагретой до температуры закалки, влияет на результат закалки. Оптимальной закалочной средой является та среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости аустенита (550–650° С), чтобы предупредить его распад на феррито–цементитную смесь, и замедленно – в интервале температур мартенситного превращения (ниже 200–300° С), чтобы обеспечить одновременность мартенситообразования во всех зонах охлаждаемой детали и этим снизить опасность образования трещин.

Наиболее распространенными закалочными средами являются вода, водные растворы солей, щелочей, масло, расплавленные соли.

Вода охлаждает быстрее, чем масло (в 6 раз при 550–650° С и в 28 раз при 200° С). Поэтому воду применяют для охлаждения деталей из сталей с большой критической скоростью закалки (углеродистые стали), а в масле охлаждают детали из стали с малой критической скоростью закалки (легированные стали).

Недостатком воды является большая скорость охлаждения при пониженных температурах, что вызывает неодновременность образования мартенсита в разных зонах охлаждаемой детали, приводит к появлению больших структурных напряжений и создает опасность возникновения трещин.

При нагреве воды ее закаливающая способность снижается в области высоких температур (550–650° С), а скорость охлаждения в области температур мартенситного превращения остается высокой. Поэтому охлаждение в горячей воде не уменьшает возможности образования трещин. Добавление к воде солей и щелочей (8–12%-ные водные растворы NaСl и NaОН) значительно увеличивает ее закаливающую способность в связи с расширением интервала пузырчатого кипения (почти полностью исключается стадия пленочного кипения). Положительным является также то, что эти растворы при низких температурах мартенситного превращения охлаждают медленнее, чем вода. При поверхностной и объемной закалках применяют струйное или душевое охлаждение.

Масло обладает небольшой скоростью охлаждения в области температур мартенситного превращения, что обеспечивает одновременность мартенситообразования, и поэтому опасность образования трещин резко уменьшается. Кроме того, закаливающая способность не изменяется с повышением температуры масла до 150° С. Но масло легко воспламеняется, пригорает к поверхности детали; под влиянием высокой температуры охлаждаемых деталей масло постепенно начинает густеть, и закаливающая способность его понижается.

В качестве охлаждающей среды при закалке используют также «кипящий» (псевдоожиженный) слой. Псевдоожижение заключается в интенсивном перемешивании частиц твердого зернистого материала (например, корунда, песка, руды, металлического порошка) восходящим потоком газа. При достаточной скорости газа твердые частицы приобретают подвижность и слой становится похожим на вязкую жидкость. Скорость охлаждения в кипящем слое зависит от размера частиц, теплопроводности газа и может быть отрегулирована в широких пределах. Для предохранения деталей сложной формы от коробления при закалке применяют охлаждение в специальных штампах и приспособлениях. Расплавленные соли применяют при ступенчатой и изотермической закалке.

6.5.3. Способы закалки.

Наиболее широко применяют закалку в одном охладителе. Такую закалку называют непрерывной. Во многих случаях, особенно для изделий сложной формы и при необходимости уменьшения деформации, применяют и другие способы закалки.

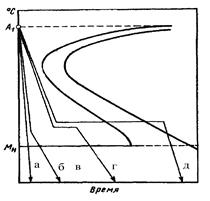

Рис. 42. Кривые охлаждения при различных способах закалки: а-непрерывная, б-прерывистая, в- закалка с самоотпуском, г- ступенчатая закалка, д- изотермическая.

Прерывистая закалка (в двух средах). Изделие, закаливаемое по этому способу, сначала быстро охлаждают в воде до температуры несколько выше точки Мн, а затем быстро переносят в менее интенсивный охладитель (например, в масло или на воздух), в котором оно охлаждается до 20 °С. В результате переноса во вторую закалочную среду уменьшаются внутренние напряжения, которые возникли бы при быстром охлаждении в одной среде (воде), в том числе и в области температур мартенситного превращения.

Закалка с самоотпуском. В этом случае охлаждение изделия в закалочной среде прерывают, с тем чтобы в сердцевине изделия сохранилось еще некоторое количество теплоты. Под действием теплообмена температура в более сильно охлаждающихся поверхностных слоях повышается и сравнивается с температурой сердцевины. Тем самым происходит отпуск поверхности стали (самоотпуск).

Закалку с самоотпуском применяют, например, для таких инструментов, как зубила, кувалды, слесарные молотки, керны, которые работают с ударными нагрузками и должны сочетать высокую твердость на поверхности с повышенной вязкостью в сердцевине.

Ступенчатая закалка. При выполнении закалки по этому способу сталь после нагрева до температуры закалки охлаждают в среде, имеющей температуру несколько выше точки Мн (обычно 180-250 °С), и выдерживают в ней сравнительно короткое время. Затем изделие охлаждают до нормальной температуры на воздухе. В результате выдержки в закалочной среде достигается выравнивание температуры по сечению изделия, но это не должно вызывать превращения аустенита с образованием бейнита.

Мартенситное превращение протекает при охлаждении на воздухе, но менее полно, чем при непрерывной закалке, вследствие чего сталь сохраняет больше остаточного аустенита. При ступенчатой закалке уменьшаются объемные изменения вследствие присутствия большого количества остаточного аустенита и коробление в результате протекания мартенситного превращения почти одновременно во всех участках изделия и опасность появления трещин. Ступенчатую закалку чаще применяют для инструмента из углеродистых сталей диаметром не более 8-10 мм.

Изотермическая закалка. Закалку по этом

Дата добавления: 2016-12-16; просмотров: 4098;