Закаливаемость и прокаливаемость стали.

Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситно или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки Vк (рис. 43,  ), то сталь получит мартенситную структуру по всему сечению и тем самым будет иметь сквозную прокаливаемость.

), то сталь получит мартенситную структуру по всему сечению и тем самым будет иметь сквозную прокаливаемость.

Если действительная скорость охлаждения в сердцевине будет меньше Vк (  ,

,  ), то изделие прокалится только на некоторую глубину а, а' и прокаливаемость будет неполной. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой ферритно-карбидной структуры (троостита, сорбита или перлита).

), то изделие прокалится только на некоторую глубину а, а' и прокаливаемость будет неполной. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой ферритно-карбидной структуры (троостита, сорбита или перлита).

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50 % мартенсита + 50 % троостита). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром Dk.

Полумартенситную зону принимают в качестве критерия прокаливаемости потому, что ее легко определить по микроструктуре, но еще проще по твердости. Твердость полумартенситной структуры зависит от содержания в стали углерода. Например, при 0,13-0,22 % С твердость полумартенситной структуры углеродистой стали 25 HRC, легированной - 30 HRC; при 0,28-0,32 % С соответственно 35 HRC и 40 HRC, при 0,43-0,52 % С - 45 HRC и 50 HRC и при 0,53-0,62 % С - 50 HRC и 55 HRC.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, т. е. чем выше устойчивость переохлажденного аустенита.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, т. е. чем выше устойчивость переохлажденного аустенита.

Легированные стали вследствие более высокой устойчивости переохлажденного аустенита и соответственно меньшей критической скорости охлаждения (см. рис. 43,  и

и  ) прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, хром, молибден и малые добавки бора (0,003-0,005 %).

) прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, хром, молибден и малые добавки бора (0,003-0,005 %).

Влияние прокаливаемости на механические свойства можно показать на примере. Заготовки из углеродистой стали с 0,45 % С, диаметром 10 мм прокаливаются в воде насквозь. После отпуска при 550 °С получается структура - сорбит отпуска. Для такой структуры характерны высокие механические свойства: sв=800 МПа; s0,2= 650 МПа; δ = 16 %; y= 50 % и KCU = 1 МДж/м2. При диаметре заготовки 100 мм и закалке в воде скорость охлаждения в сердцевине значительно меньше критической Vк, и там образуется структура из пластинчатого перлита и феррита. Эта структура обладает более низкими механическими свойствами: sв = 700 МПа; s0,2= 450 МПа; δ = 13 %; y=40 % и KCU = 0,5 МДж/м2. Для получения одинаковых и высоких механических свойств по всему сечению во многих случаях необходимо обеспечить в процессе закалки сквозную прокаливаемость.

Влияние прокаливаемости на механические свойства можно показать на примере. Заготовки из углеродистой стали с 0,45 % С, диаметром 10 мм прокаливаются в воде насквозь. После отпуска при 550 °С получается структура - сорбит отпуска. Для такой структуры характерны высокие механические свойства: sв=800 МПа; s0,2= 650 МПа; δ = 16 %; y= 50 % и KCU = 1 МДж/м2. При диаметре заготовки 100 мм и закалке в воде скорость охлаждения в сердцевине значительно меньше критической Vк, и там образуется структура из пластинчатого перлита и феррита. Эта структура обладает более низкими механическими свойствами: sв = 700 МПа; s0,2= 450 МПа; δ = 13 %; y=40 % и KCU = 0,5 МДж/м2. Для получения одинаковых и высоких механических свойств по всему сечению во многих случаях необходимо обеспечить в процессе закалки сквозную прокаливаемость.

6.5.5. Обработка стали холодом.

В закаленной стали, особенно содержащей более 0,4-0,5 % C, у которой точка Мk лежит ниже нуля, всегда присутствует остаточный аустенит. Аустенит понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, работающих при низких температурах, в результате самопроизвольного превращения его в мартенсит.

Для уменьшения количества остаточного аустенита в закаленной стали применяют обработку холодом, заключающуюся в охлаждении закаленной стали до температур ниже нуля.

Понижение температуры до точки Мк (-30¸-70 °С) для большинства сталей вызывает превращение остаточного аустенита в мартенсит, что повышает твердость HRC сталей с 0,8-1,1 % С на 1-3 единицы. Однако одновременно возрастают напряжения, поэтому изделия охлаждают медленно и сразу после обработки холодом выполняют отпуск.

Выдержка стали после закалки при нормальной температуре более 3-6 ч стабилизует аустенит и поэтому он менее полно превращается в мартенсит при дальнейшем охлаждении и уменьшает эффект обработки холодом. Поэтому обработку холодом выполняют сразу после закалки.

Обработку холодом используют главным образом для измерительных инструментов, для пружин и деталей из цементуемых высоколегированных сталей, сохраняющих много аустенита после закалки.

6.6. Поверхностная закалка.

При поверхностной закалке на некоторую (заданную) глубину закаливается только поверхностный слой, тогда как сердцевина изделия остается незакаленной.

Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина остается вязкой и воспринимает ударные нагрузки. В практике более часто применяют поверхностную закалку с индукционным нагревом током высокой частоты (ТВЧ).

Закалка с индукционным нагревом. Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле.

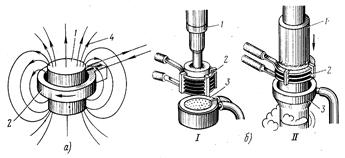

Для нагрева изделие устанавливают в индуктор (соленоид) представляющий собой один или несколько витков пустотелой водоохлаждаемой медной трубки или шины (рис. 44. а). Переменный ток, протекая через индуктор, создает переменное магнитное поле. В результате явления индукции в поверхностном слое возникают вихревые токи и в слое обрабатываемого изделия происходит выделение джоулевой теплоты.

Рис. 44. Индукционный нагрев:

а – схема индукционного нагрева; б – закалка; I – при одновременном нагреве всей обрабатываемой поверхности ; II – при непрерывно последовательном нагреве; 1 – деталь; 2 – индуктор; 3 – спрейер; 4 – силовые линии магнитного поля

Плотность индуктированного переменного тока по сечению проводника (нагреваемого изделия) неодинакова. Ток проходит в основном в поверхностном слое проводника. Это явление называется поверхностным эффектом.

Глубина закалки примерно равна глубине нагрева до температуры выше критической точки  , глубинные слои детали нагреваются ниже температур критических точек и при охлаждении не упрочняются. Глубина закалки определяется формулой

, глубинные слои детали нагреваются ниже температур критических точек и при охлаждении не упрочняются. Глубина закалки определяется формулой  , где

, где  – частота тока, m – магнитная проницаемость, r – электрическое сопротивление. При необходимости повышения прочности сердцевины перед поверхностной закалкой деталь подвергают нормализации.

– частота тока, m – магнитная проницаемость, r – электрическое сопротивление. При необходимости повышения прочности сердцевины перед поверхностной закалкой деталь подвергают нормализации.

Для получения слоя толщиной 1 мм оптимальная частота тока составляет 50000–60000 Гц, для слоя толщиной 2 мм – 15000 Гц и для слоя толщиной 4 мм – всего ~ 4000 Гц.

Выбор оптимальной толщины упрочняемого слоя определяется условиями работы детали. Когда изделие работает только на износ или в условиях усталости, толщину закаленного слоя чаще принимают 1,5–3 мм, в условиях высоких контактных нагрузок и возможной перешлифовки – 4–5 мм. В случае особо больших контактных нагрузок, например для валков холодной прокатки, толщина закаленного слоя достигает 10–15 мм и выше.

После закалки с индукционным нагревом изделия подвергают низкому отпуску при 160–200 °С, нередко и самоотпуску. В этом случае при закалке охлаждение проводят не до конца, и в детали сохраняется некото-

рое количество теплоты, нагревающей закаленный слой до температур отпуска.

Для поверхностной индукционной закалки применяют стали, содержащие 0,4–0,5 % С (40, 45, 40Х, 45Х, 40ХН, и др.), которые после закалки имеют высокие твердость (НRC 50–60), сопротивляемость износу и не склонны к хрупкому разрушению.

Поверхностная закалка при нагреве лазером.Лазеры – это генераторы света (квантовые генераторы оптического диапазона). В основу их работы положено усиление электромагнитных колебаний с помощью индукционного излучения атомов (молекул). Лазерное излучение монохроматично, распространяется очень узким пучком и характеризуется чрезвычайно высокой концентрацией энергии. Для промышленных целей применяют наиболее часто СО2–лазеры непрерывно–волнового типа мощностью 0,5– 5 кВт. Применение лазеров для термической обработки основано на трансформации световой энергии в тепловую.

Под воздействием лазерного излучения за короткий промежуток времени (10-3 – 10-7 с) поверхность детали из стали или чугуна нагревается до очень высоких температур. Распространение теплоты в глубь металла осуществляется путем теплопроводности. После прекращения действия лазерного излучения происходит закалка нагретых участков, благодаря интенсивному отводу теплоты в глубь металла (самозакалка). Скорость охлаждения составляет 103–105 ° С/с.

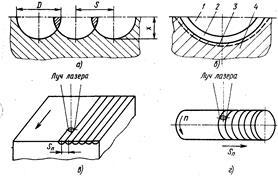

Рис. 45. Схема нагрева лазером для поверхностной закалки:

а – схема расположения зон термического воздействия (D – диаметр зоны лазерного воздействия, S – шаг обработки, х –толщина упрочненного слоя); б – схема строения зоны упрочнения; 1 – зона плавления; 2 – зона термического влияния; 3 – зона не полной закалки; 4 – исходная структура; в – схема упрочнения плоской поверхности непрерывными лазерами с периодическим смещением детали с шагом Sп; г – обработка цилиндрической детали с постоянной осевой подачей Sп

В зависимости от плотности мощности лазерного излучения нагрев осуществляется как с расплавлением металла, так и без него. Критическая удельная мощность, выше которой происходит оплавление поверхности, составляет (2–6) 104 Вт/см2. Чем выше мощность излучения, меньше диаметр пятна и скорость перемещения, тем больше толщина упрочненного слоя. Наибольшая толщина слоя без оплавления стали не превышает 1,5–2,0 мм, а чугуна – 1,0–1,5 мм. При обработке с оплавлением толщина упрочненного слоя больше.

Структура по толщине зоны лазерного воздействия на среднеуглеродистых (0,35–0,45 % С) сталях включает (рис. 45, б):

1) зону плавления, состоящую чаще из дендритных кристаллов мартенсита, – Н800–850;

2) зону термического влияния (нагрев до температуры выше  ), состоящую из белого нетравящегося слоя азотисто-углеродистого мартенсита с твердостью Н800; нижняя граница слоя определяется зоной неполной закалки (нагрев в интервале температур

), состоящую из белого нетравящегося слоя азотисто-углеродистого мартенсита с твердостью Н800; нижняя граница слоя определяется зоной неполной закалки (нагрев в интервале температур  –

–  со структурой мартенсит и феррит;

со структурой мартенсит и феррит;

3) зону отпуска с пониженной твердостью (Н500–650);

4) зону исходной структуры и твердости.

Твердость после обработки лазером высокоуглеродистых сталей (У8, У10, ШХ15 и др.) достигает Н1000–1100.

Лазерная закалка – перспективный метод упрочнения сложных изделий, долговечность которых лимитируется износостойкостью и сопротивлением усталости, когда их закалка другими методами затруднена.

Отпуск.

Отпуском называется процесс термической обработки, заключающийся в нагреве закаленной стали до температуры не выше температуры в точке АС1 обусловливающей частичный или полный распад мартенсита, выдержке при заданной температуре и охлаждении обычно на воздухе (сталь, склонную к отпускной хрупкости, охлаждают в воде).

Отпуск является окончательной операцией термической обработки и проводится для повышения пластичности, снижения или почти полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали, стабилизации структуры и размеров закаленных деталей. В зависимости от температуры нагрева отпуск делят на низкий, средний и высокий.

Низкий отпуск заключается в нагреве стали до температуры ниже 250° С и охлаждении для получения мартенсита отпуска и частичного снятия внутренних напряжений. В результате низкого отпуска сталь становится менее хрупкой, твердость и износостойкость сохраняются высокими (для сталей с содержанием 0,5—1,3% С HRC 58—63), но если деталь не имеет вязкой сердцевины, то она не выдерживает динамических нагрузок. Поэтому низкому отпуску подвергают детали после термической обработки, приводящей к поверхностному упрочнению, для повышения твердости и износостойкости при сохранении высокого сопротивления динамическим нагрузкам из-за высокой пластичности сердцевины (т. е. после поверхностной закалки и процессов химико-термической обработки—цементации, цианирования или нитроцементации). Низкому отпуску подвергают также режущий и измерительный инструмент из углеродистых и низколегированных сталей, детали подшипников качения, основными требованиями к которым являются высокая твердость и износостойкость.

Средний отпуск заключается в нагреве стали до температуры 350—500° С и охлаждении для получения структуры троостита отпуска. В результате среднего отпуска твердость закаленной стали снижается до HRC 40—50, тогда как предел упругости, имеющий после закалки стали наименьшее значение, достигает максимальной величины. Поэтому среднему отпуску подвергают пружины, рессоры и другие упругие элементы.

Высокий отпуск заключается в нагреве стали до температуры 500—680° С и охлаждении для получения структуры сорбита отпуска. В результате высокого отпуска твердость закаленной стали снижается до НВ 250—350, прочность снижается в 1,5—2 раза, в несколько раз увеличиваются пластичность и вязкость и почти полностью снимаются внутренние напряжения. По сравнению с механическими свойствами после отжига или нормализации сталь после закалки и высокого отпуска имеет более высокие прочность, пластичность и вязкость. Такой термической обработке, т. е. закалке стали на мартенсит с последующим высоким отпуском, называемой улучшением, часто подвергают детали из среднеуглеродистой конструкционной стали.

Низкий отпуск часто проводят в масляных ваннах. Для высокого отпуска используют электропечи; для равномерного нагрева применяют электропечи (шахтного типа) с циркуляцией нагретого воздуха с помощью вентилятора. В современных термических цехах массового производства для термической обработки применяют агрегаты непрерывного действия, состоящие из различного оборудования, в котором непрерывно осуществляются все виды термической обработки данной детали.

Кроме обычного отпуска используют также самоотпуск, при котором нагретая под закалку деталь охлаждается не полностью, чтобы остаточное, сохранившееся в детали тепло произвело отпуск. Такое совмещение в одну операцию закалки и отпуска называют закалкой с самоотпуском.

Дата добавления: 2016-12-16; просмотров: 5023;