Этапы создания машин.

(Стадии разработки конструкторской документации).

1.Техническое задание – разрабатывает заказчик и выдает исполнителю. В нём излагаются основные требования к изделию (стоимость, размеры, сроки службы).

2. Техническое предложение - выбор варианта изделия, наиболее подходящего с технической и экономической точки зрения (разрабатывает исполнитель - согласуется с заказчиком).

3. Эскизный проект - конструкторские решения, дающие представление о принципе действия устройства (разрабатывается после согласования с заказчиком технического предложения).

4. Технический проект. На этой стадии разрабатывается техническая документация, изготавливается образец, выявляются ошибки в документации или вносятся изменения по изделию.

5. Рабочий проект. Вносятся изменения в документацию, изготавливаются чертежи, по которым можно изготавливать изделие и контролировать его производство и эксплуатацию.

Машиностроительные материалы

Выбор материалов для деталей машин является ответственным этапом проектирования. Правильно выбранный материал в значительной мере определяет качество детали и машины в целом, а также их стоимость, что тоже очень важно.

Наибольшее распространение получили черные металлы: стали и чугуны. Это связано с их высокой прочностью и жесткостью, а также сравнительно невысокой стоимостью.

Достоинства: высокая прочность и жесткость.

Основные недостатки черных металлов - большая плотность (соответственно большой вес) и слабая коррозионная стойкость.

Также применяются:

Цветные металлы (алюминий, медь, цинк, свинец, олово) и сплавы (бронза, латунь, дюралюминий). Эти материалы значительно дороже черных и используются для выполнения особых требований: легкости, антифрикционности, антикоррозионности.

Неметаллические материалы: пластмассы, металлокерамика, резина, дерево, стекло - также находят широкое применение.

Основные требования, предъявляемые к деталям машин

На стадии проектирования.

Детали машин должны отвечать следующим требованиям:

I Работоспособность

II Надёжность

III Экономичность

Эти три параметра определяют совершенство конструкции детали.

I. Работоспособность- это способность детали выполнять заданные

функции.

Обычно выделяют пять основных критериев работоспособности.

Критерии работоспособности:

а) Прочность – это способность детали воспринимать нагрузки не разрушаясь.

б) Жесткость – это способность детали сопротивляться изменению формы под действием нагрузки (не подвергаясь остаточной деформации).

в) Износостойкость – способность детали противостоять изменению геометрических размеров вследствие износа (истирания).

г) Теплостойкость – это способность детали сохранять работоспособность в заданных температурных режимах без снижения эксплуатационных характеристик.

д) Вибростойкость – способность детали выполнять заданные функции без недопустимых резонансных колебаний.

Теперь рассмотрим каждый критерий работоспособности подробно.

А) Прочность.

Наиболее распространенным методом оценки прочности деталей машин является сравнение расчетных напряжений s, t с допускаемыми [s], [t].

Различают два вида прочности:

- объемная прочность (рассматриваются внутренние деформации)

- контактная прочность (рассматриваются деформации поверхности).

Объемная прочность определяется следующими условиями:

- по напряжениям растяжения sр

;

;

- по напряжениям изгиба sи

;

;

- по напряжениям кручения tкр

,

,

где F,Mи,Мкр – сила, изгибающий и крутящий моменты;

А,Wz,Wр – площадь сечения, осевой и полярный моменты сопротивления.

Контактная (поверхностная) прочность.

;

;

;

;

Контактную прочность оценивают по контактным напряжениям sН

гдеqn, Eпр, Rпр – нормальная распределенная нагрузка, приведенные модуль упругости и радиусы кривизны поверхностей.

б) Жесткость.

В ряде случаев жесткость - основной критерий работоспособности детали.

В расчетах на жесткость сравнивают либо перемещения DL, либо прогиб y,либо уголj,обусловленные деформациями, с предельно допускаемыми значениями:

DL £ [DL], y £ [y], j £ [j].

в) Износостойкость.

Многие детали выходят из строя вследствие износа, т.е. уменьшения размеров и изменения формы поверхности за счет трения.

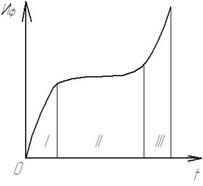

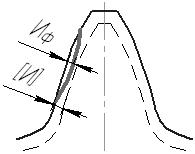

кривая износа

I – приработка, II – установившийся износ III – катастрофический износ

В результате износа снижается КПД, точность сопряжения деталей, надежность и экономичность машин. Износ деталей значительно повышает стоимость эксплуатации машин в связи с необходимостью их периодического ремонта.

.

.

В отдельных случаях стоимость ремонта в период эксплуатации может превышать стоимость изделия в несколько раз.

г) Теплостойкость.

Нагрев деталей свыше допускаемых пределов может вызвать недопустимые последствия для нормальной эксплуатации.

Вследствие нагрева возможно:

– появление остаточной деформации;

– понижение защищающих свойств масляных пленок;

– заклинивание сопрягаемых подвижных деталей.

При расчетах на теплостойкость сопоставляют расчетную Тр температуру с допускаемой [T]:

.

.

д) Вибростойкость.

Вибрации вызывают дополнительные переменные напряжения, приводящие к усталостному разрушению деталей. Особенно опасными являются резонансные колебания, когда собственная частота fС совпадает или близка к частоте fВвынужденных колебаний. Поэтому расчет на вибростойкость ведут по условию несовпадения частот собственных и вынужденных колебаний:

Вибрации вызывают дополнительные переменные напряжения, приводящие к усталостному разрушению деталей. Особенно опасными являются резонансные колебания, когда собственная частота fС совпадает или близка к частоте fВвынужденных колебаний. Поэтому расчет на вибростойкость ведут по условию несовпадения частот собственных и вынужденных колебаний:

fС ¹ fВ .

Если деталь удовлетворяет всем перечисленным критериям работоспособности, то далее необходимо проверить выполнение следующего требования, предъявляемого к ее конструкции - надежность.

II. Надежность - это способность конструкции выполнять заданные функции в течение заданного времени или заданной наработки, сохраняя эксплуатационные показатели в нормативных пределах.

Надежность является сложным свойством, которое состоит из сочетания: безотказности, долговечности, ремонтопригодности и сохраняемости.

Одним из основных показателей надежности является вероятность безотказной работы в течение заданного периода времени.

,

,

где  - вероятность безотказной работы всей системы;

- вероятность безотказной работы всей системы;

- вероятность безотказной работы

- вероятность безотказной работы  -го элемента.

-го элемента.

Зависимость показывает, что с увеличением элементов вероятность безотказной работы системы снижается. Для повышения надежности системы используют несколько приемов.

Повышение надежности на стадии проектирования может достигаться:

- применением более коротких кинематических цепей (меньшего числа изделий);

- применением дублирующих (параллельных) систем, т.е. в цепь добавляется параллельная система, которая включится при отказе штатной системы.

III. Экономичность - комплекс мероприятий, направленных на создание работоспособных надежных конструкций при минимальных затратах.

Экономичность определяется стоимостью материала, затратами на производство и эксплуатацию.

В настоящее время экономичность может достигаться за счет применения новых материалов и технологий.

Дата добавления: 2021-03-18; просмотров: 585;