Высокопрочных болтах на сдвиг

Расчет болтовых соединений на изгиб и поперечную силу

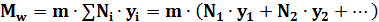

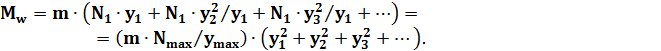

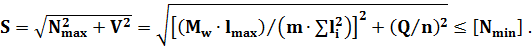

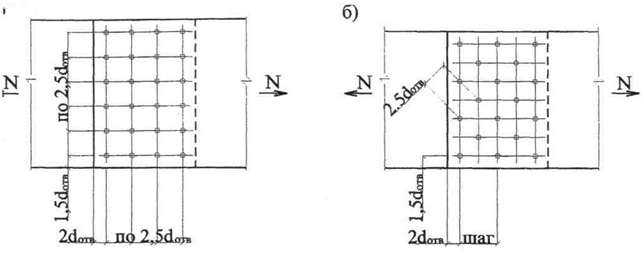

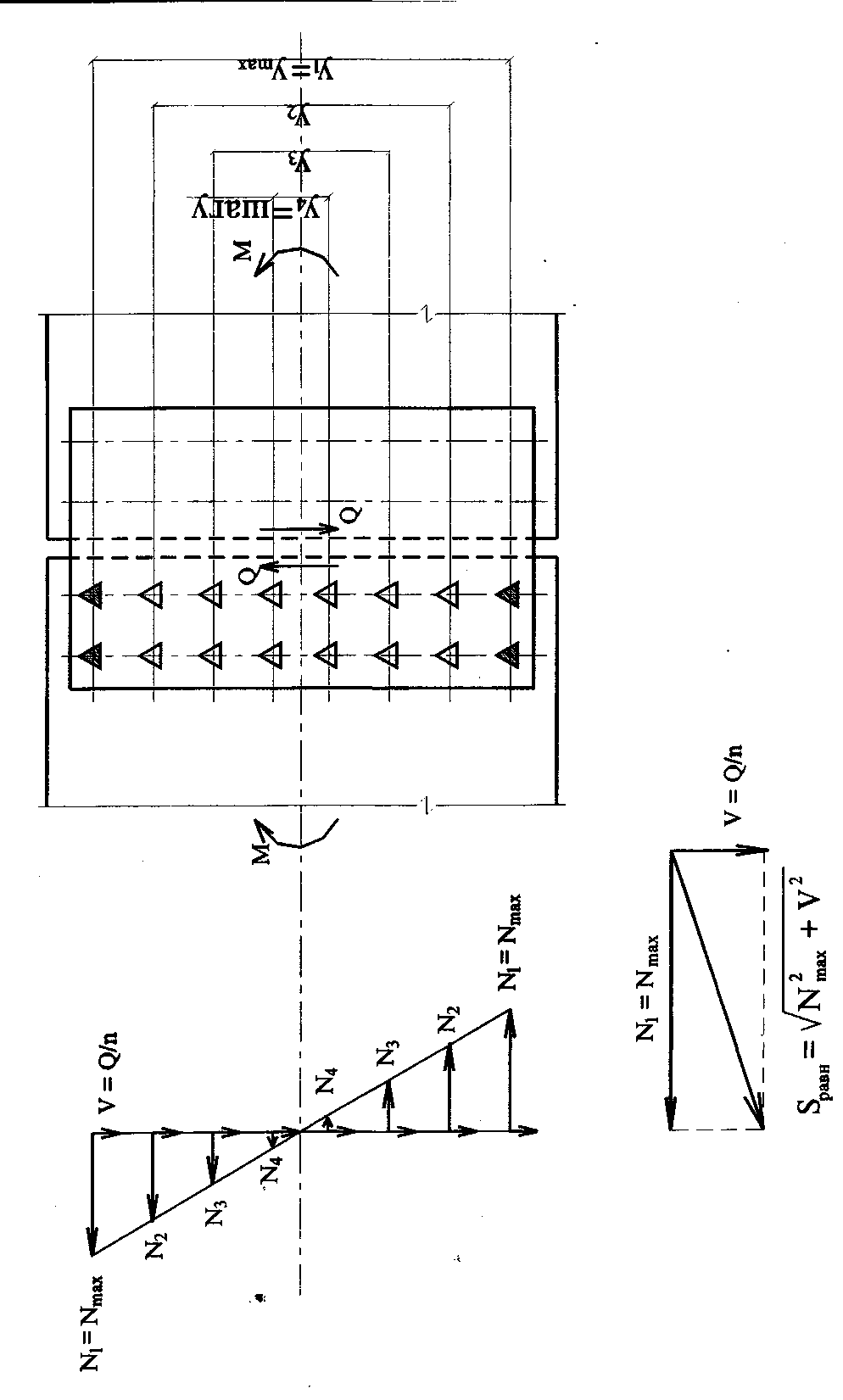

Накладки на стенке (рис.5) рассчитываются на часть изгибающего момента, приходящегося на стенку, и на поперечную силу. В соответствии с гипотезой плоских сечений горизонтальные усилия в болтах N от изгибающего момента возрастают, начиная от нейтральной оси по линейному закону. Внешний изгибающий момент должен быть воспринят суммой внутренних пар от усилий в болтах:

, (8)

, (8)

где m - число вертикальных рядов на половине накладки;

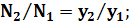

Ni, yi - усилия в болтах и расстояния между ними:

(9)

(9)

В этих же болтах возникают вертикальные усилия от поперечной силы Q, которая распределяется равномерно между накладками:

(10)

(10)

где n - число болтов на накладке по одну сторону стыка.

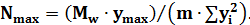

Размещение отверстий - рис.4.

(11)

(11)

Равнодействующее усилие, приходящееся на один крайний болт:

Рис.4. Размещение отверстий под болты:

а - рядовое;

б - шахматное

Рис.5. Расчетная схема работы высокопрочных болтов в соединении элементов с помощью накладок при действии изгибающего момента и поперечной силы

Рис.5. Расчетная схема работы высокопрочных болтов в соединении элементов с помощью накладок при действии изгибающего момента и поперечной силы

Лекция №9

СВАРНЫЕ СОЕДИНЕНИЯ

Достоинства и недостатки сварных соединений

Основные достоинства сварных соединений:

1) высокая прочность и надежность при нормальной эксплуатации;

2) возможность соединения без вспомогательных деталей;

3) простота конструктивной формы;

4) экономия металла;

5) возможность механизации и автоматизации процесса сварки.

Недостатки:

1) деформация изделий от усадки сварных швов;

2) наличие остаточных напряжений в конструкции, что способствует хрупкости.

Способы сварки стальных конструкций

Основной вид сварки - электродуговая плавящимися электродами.

Ручная сварка - наиболее медленный и трудоемкий вид сварки.

При ее применении соединение получается более низкого качества, чем при механизированных способах. Обладает свойством универсальности, так как может производиться в любом положении и в труднодоступных местах.

Применяемые электроды: Э42, Э42А, Э46, Э46А, Э50, где цифрой обозначен предел прочности на разрыв наплавленного металла в кг/мм2.

Автоматическая и полуавтоматическая сварка под слоем флюса. На место сварки подается флюс и электродная проволока. Сварочная дуга расплавляет проволоку, основной металл и часть флюса. Преимущества: высокое качество и большая производительность. Недостаток - сварка производится только в нижнем положении.

Полуавтоматическая сварка в среде защитного газа. К месту сварки подается электродная проволока и углекислый газ, который оттесняет воздух из зоны горения дуги. Преимущества: можно варить в любом положении (производительность на 15÷20% выше, чем при полуавтоматической сварке под слоем флюса). Недостатки: углекислый газ может сдуваться ветром, а в замкнутых пространствах может вызвать отравление сварщика.

Электрошлаковая сварка применяется для сварки толстых (свыше 20 мм) элементов. Листы устанавливаются с зазором 20÷40 мм, низ зазора ограничен стальной прокладкой, а по бокам - медными ползунами, которые охлаждаются водой. Ползуны движутся в направлении сварки, а в зону сварки подается электродная проволока.

Другие виды сварки (контактную, газовую) применяют в строительстве реже.

Для сварки конструкций из алюминиевых сплавов применяется автоматическая и полуавтоматическая электродуговая сварка в среде инертного газа - аргона. Подающаяся к сварочной ванне струя аргона стабилизирует горение дуги, способствует разрушению окисных пленок свариваемых изделий и защищает сварочную ванну от соприкосновения с воздухом.

Применяются две разновидности аргонно-дуговой сварки:

а) неплавящимся вольфрамовым электродом с подачей присадочной проволоки;

б) плавящимся электродом, который под воздействием дуги, горящей между ним и свариваемым изделием, плавится, образуя с расплавленным основным металлом сварной шов.

Типы сварных соединений и швов

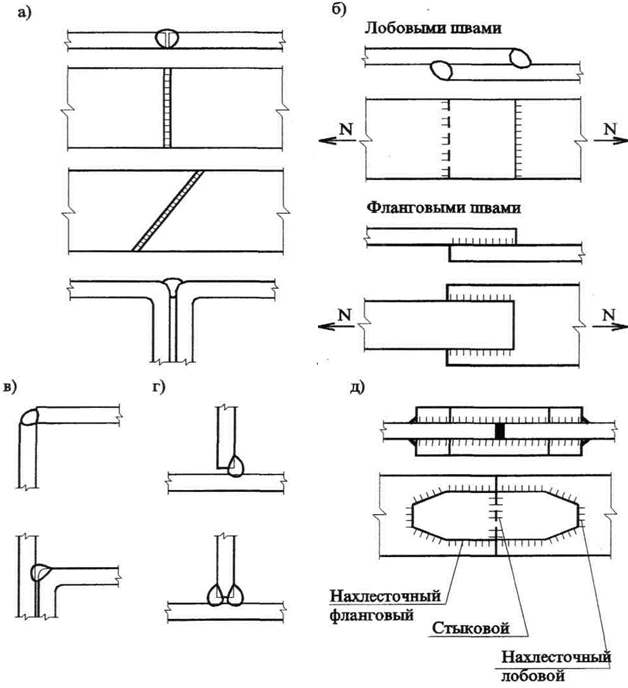

1. Встык - рис.1, а.

2. Внахлестку:

а) фланговыми швами (усилие действует вдоль шва) - рис.1, б;

б) лобовыми швами (усилие действует поперек шва) - см. рис.1, б.

3. Комбинированные - рис.1, д.

Сварные швы в соединениях подразделяются по ряду признаков:

1) по конструкции шва - стыковые, угловые (фланговые и лобовые) (рис.1,б);

2) по назначению - рабочие (передающие усилия) и конструктивные (связующие);

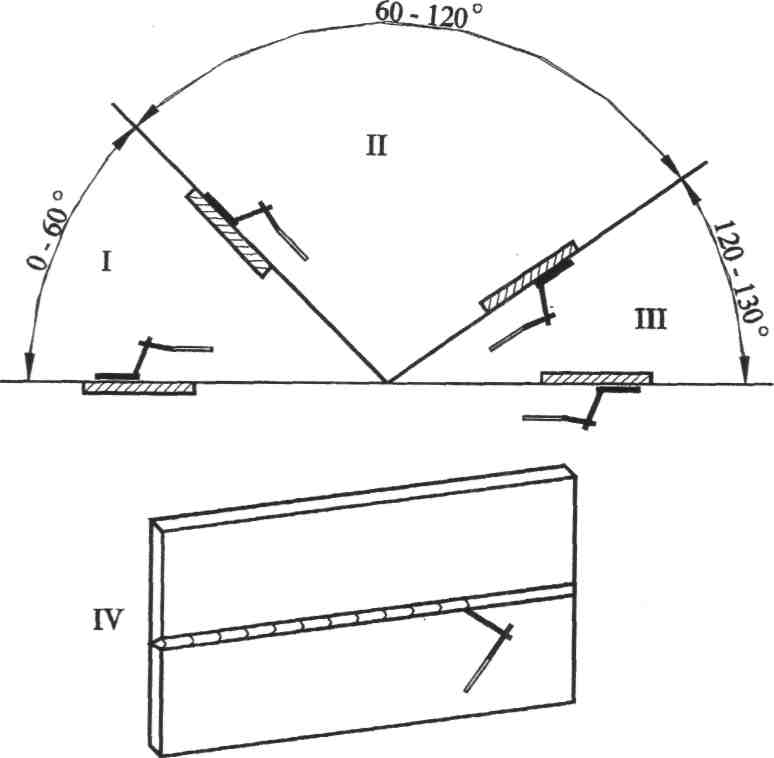

3) по положению в пространстве при их выполнении - нижние, вертикальные и потолочные (рис.2);

4) по протяженности - сплошные и прерывистые,

5) по числу слоев, накладываемых при сварке - однослойные (однопроходные) и многослойные (многопроходные);

6) по месту производства - заводские и монтажные;

7) по форме шва при сварке с обработанными кромками - Х-, К-, V-, U-, Y-образные (рис.3).

Расчет сварных соединений

При сварке встык сварной шов заменяет основной металл элемента в месте соединения, поэтому напряжения сравнивают с расчетными сопротивлениями сварных швов.

Расчет сварных стыковых соединений на центральное растяжение или сжатие следует производить по формуле:

(1)

(1)

где t - наименьшая толщина соединяемых элементов;

lw - расчетная длина шва, равная полной его длине, уменьшенной на 2˖t, или полной его длине в случае выводов концов шва за пределы стыка;

Rwy - расчетное сопротивление растяжению. При достижении металлом предела текучести вместо Rwy следует принимать Rwy /γu, где Rwy- расчетное сопротивление стыковых сварных соединений сжатию, растяжению, изгибу по временному сопротивлению,

γu - коэффициент надежности по временному сопротивлению;

γc - коэффициент условий работы конструкции (0.8-1.1). Расчет сварных стыковых соединений выполнять не требуется при применении сварочных материалов при полном проваре соединяемых элементов и физическом контроле качества шва.

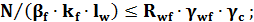

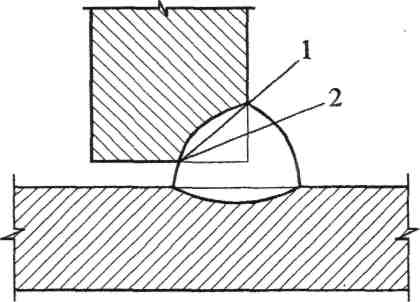

Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям (рис.4): 1 - сечение по металлу шва, 2 - сечение по металлу границы сплавления.

Сечение 1 - по металлу шва:

(2)

(2)

Сечение 2 - по металлу границы сплавления:

(3)

(3)

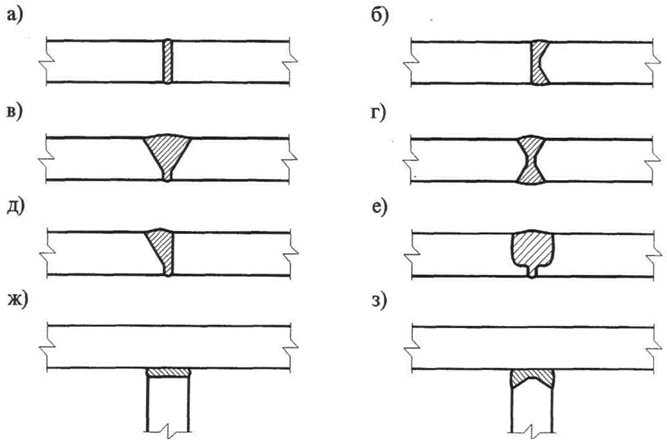

Рис. 1. Виды сварных соединений:

а - стыковое;

б - внахлестку;

в - угловое;

г - тавровое;

д – комбинированное

Рис 2. Положение сварных швов в пространстве:

I - нижнее; II - вертикальное; III - потолочное; IV - горизонтальное на вертикальной плоскости

где βf, βz - коэффициенты, принимаемые при сварке элементов из стали с пределом текучести до 580 МПа (5900 кг/см2) - по [4, табл.34], в остальных случаях βf = 0.7 и βz = 1;

kf - катет углового шва;

lw - расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

γwf, γwz - коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах I1 , I2 , II2 и II3, для которых γwf = 0.85 для металла шва с нормативным, сопротивлением

Rwun = 410 МПа (4200 кг/см2) и γwz = 0.85 для всех сталей;

γc - коэффициент условий работы для конструкции.

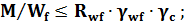

Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва  (4)

(4)

по металлу границы сплавления  (5)

(5)

где Wf - момент сопротивления расчетного сечения по металлу шва;

Wz - момент сопротивления расчетного сечения по металлу границы сплавления.

Рис. 3. Виды сварных швов:

стыковой:а - без разделки кромок;

б - К-образный;

в - V-образный;

г - Х-образный;

д- У-образный;

е - U-образный;

тавровый: ж - без разделки кромок;

|

з - со сплошным проплавлением

Рис. 4. Схема расчетных сечений сварного соединения с угловым швом:

1 - сечение по металлу шва;

2 - сечение по металлу границы сплавления.

Лекция №10

Дата добавления: 2016-12-16; просмотров: 2843;