C, Ti, Al, Mn, Si, Fe, Ni.

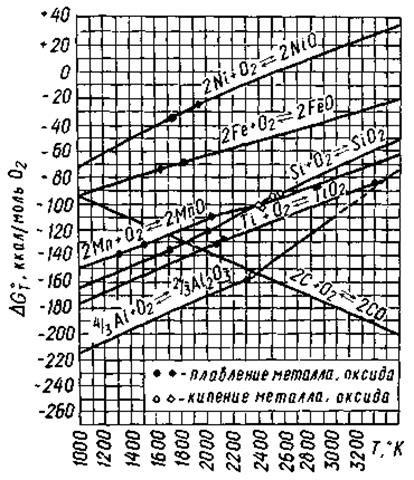

Интересна зависимость от температуры сродства углерода к кислороду при относительно низких температурах, близких к затвердеванию сталей, углерод как раскислитель становится с первого места на пятое в указанном ряду, уступая в сродстве к кислороду алюминию, титану, кремнию и марганцу.

Рис. 15.1 – Зависимость изобарно-изотермного потенциала образования некоторых оксидов от температуры.

15.2 Оценка сродства элементов к кислороду по упругости диссоциации оксидов

Реакции окисления металлов обратимы и поэтому оксиды способны диссоциировать. Напишем в общем виде такую реакцию

2MeO = 2Me + O2.

Если MeO и Me – чистые конденсированные вещества, то единственным газообразным продуктом является кислород. В таких гетерогенных системах константа равновесия определяется одним парциальным давлением кислорода. Величину PO2 – давление свободного кислорода, отвечающее состоянию равновесия реакции, называют упругостью диссоциации данного оксида MeO. Иначе говоря, упругость диссоциации химического соединения есть концентрация единственного газообразного компонента в равновесной системе, выраженная в атмосферах. Чем меньше значение упругости диссоциации химического соединения, тем прочнее этот оксид.

Так как упругость диссоциации совпадает с константой равновесия, то для ее определения могут быть использованы термодинамические методы, применяемые при вычислении констант.

Упругость диссоциации оксидов рассчитывают на основании уравнения нормального сродства

DG0T = – RTlnKp, но Kp = PO2, тогда

DG0T = – RTlnPO2 = – 4,575TlnPO2 отсюда

lnPO2 = – DG0T/(4,575T)

Все реакции протекают в направлении достижения состояния равновесия. Поэтому в зависимости от отношения между упругостью диссоциации оксида РО2 и действительным парциальным давлением кислорода в газовой фазе

РО2 факт оксид или диссоциирует, или образуется.

Возможны три соотношения этих величин:

1) lgPO2 = lgPO2 факт. – реакция находится в состоянии равновесия;

2) lgPO2> lgPO2 факт – имеет место восстановление данного элемента из оксида, которое протекает тем энергичнее, чем больше разность lg PO2 – lg PO2 факт.

3) lg PO2 < lg PO2 факт. – наблюдается окисление элемента кислородом.

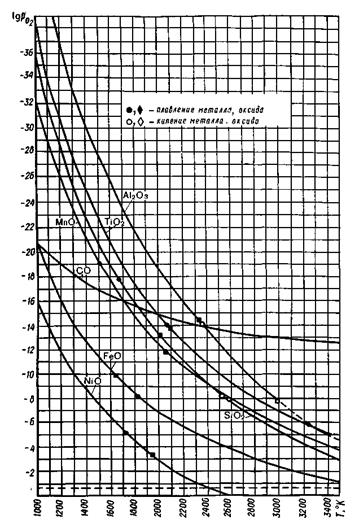

Рис. 15.2 – Зависимость логарифмов упругости диссоциации свободных оксидов от температуры.

Парциальное давление кислорода воздуха в обычных условиях равно ~ 0,21 атм.

Упругость диссоциации большинства оксидов очень мала, значительно меньше парциального давления кислорода воздуха. Поэтому естественное состояние большинства металлов – окисленное. Исключение составляет группа благородных металлов (Au, Ag, Pt). Из рассмотрения приведенного графика (Рис. 15.2) можно сделать следующие выводы:

1. С увеличением температуры для всех элементов значение упругости диссоциации оксидов увеличивается, что говорит об уменьшении стойкости оксидов.

2. Все кривые упругости диссоциации оксидов лежат выше прямой, отвечающей парциальному давлению кислорода воздуха. Это означает, что в рассматриваемом интервале температур будут существовать оксиды. Исключение составляет монооксид никеля, который выше температуры 2400 ºК будет самопроизвольно восстанавливаться.

3. Чем выше расположена соответствующая кривая упругости диссоциации оксида, тем прочнее он и тем более сильным раскислителем будет элемент, образовавший с кислородом данный оксид.

4. По убывающей силе сродства рассмотренных элементов к кислороду их можно расположить в два ряда:

1) при температуре 3500 ºК C, Ti, Al, Mn, Si, Fe, Ni

2) при температуре 1700 ºК Al, Ti, Si, C, Mn, Fe, Ni

Сопоставление этих рядов показывает, что с понижением температуры раскисляющая способность углерода падает и при температуре, отвечающей затвердеванию сталей или близкой к ней, более энергичными раскислителями становятся алюминий, титан и кремний.

Приведенные данные позволяют оценить сродство к кислороду различных элементов и дать сравнение прочности их оксидов. В действительности же на порядок и скорость окисления элементов влияет не только температура, но и концентрация, причем совместное наличие нескольких элементов в растворе лишает их возможности свободно и независимо друг от друга реагировать с кислородом.

Контрольные вопросы:

1. В чем сущность принципа подвижного равновесия Ле-Шателье?

2. Что такое поверхностная энергия, какие факторы влияют на ее величину?

3. Что такое поверхностно-активные вещества, какое влияние они оказывают на процесс сварки?

4. Что такое адсорбция и как влияют внешние условия на развитие адсорбции?

5. Что понимается под вязкостью жидкостей? Как влияет температура на вязкость жидкости? Какие состояния характерны для шлака при его переходе из твердого состояния в жидкое?

6. Что такое диффузия и самодиффузия? Каким образом может осуществляться диффузия атомов в решетке растворителя?

7. Сущность двух законов Фика. Проведите аналогию с процессами переноса тепла.

8. Как влияет на развитие диффузии температура, природа взаимодействующих веществ, их концентрация и другие факторы?

9. Как оценивается сродство элементов к кислороду по изменению изобарно-изотермного потенциала образования оксидов?

10. Какова зависимость изобарно-изотермного потенциала образования отдельных оксидов от температуры?

11. Что такое упругость диссоциации оксидов?

12. Как по изменению упругости диссоциации отдельных оксидов можно судить о сродстве отдельных элементов к кислороду?

Лекция 8 — Типы сварочных ванн. Перенос электродного металла в сварочную ванну.

Сварочные ванны и их разновидности.

В процессе сварки при местном воздействии источника тепла на основном металле образуется расплавленный участок, который называется сварочной ванной.

Различают сварочные ванны двух типов:

1) сварочная ванна, образующаяся при естественном охлаждении и формировании шва;

2) сварочная ванна, образующаяся при использовании искусственного охлаждения и принудительного формирования шва;

а – открытая (ручная дуговая сварка);

б – закрытая (автоматическая сварка под слоем флюса)

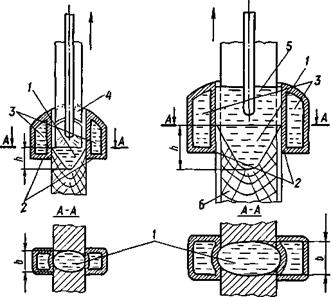

Рис.2.1 – Сварочная ванна первого типа

На Рис. 2.1 показана сварочная ванна первого типа для ручной и автоматической дуговой сварки под флюсом. При автоматической сварке дуга и сварочная ванна закрыты слоем флюса. Расплавленный слой флюса образует своеобразную полость-пузырь, охватывающую зону сварки. Для сварочной ванны этого типа характерны эллипсовидные очертания с различной степенью вытянутости вдоль продольной оси.

Стенки ванны образует твердый оплавленный основной металл. Расплавленный металл, находящийся в ванне в начальный период ее существования, частично оттеснен от передней ее стенки к задней, вследствие чего образуется углубление, называемое кратером. По мере удаления источника тепла кратер заполняется жидким наплавленным металлом.

В процессе сварки сварочная ванна перемещается в направлении сварки вслед за дугой.

Основными размерами сварочной ванны можно считать ее длину L, ширину В и величину заглубления в основной металл h.

1 –при сварке дугой прямого действия

2 – при сварке дугой косвенного действия

или газовым пламенем

Рис.2.2 – Схема распределения температуры по длине сварочной ванны

Для различных участков ванны время пребывания металла в жидком состоянии различно. Более длительное время находятся в расплавленном виде объемы металла, расположенные на продольной оси ванны, тогда как у ее краев металл кристаллизуется сразу же после расплавления. Распределение температуры по объему сварочной ванны также неравномерно, особенно при дуговой сварке. Калориметрическими замерами установлено, что средняя температура ванны при автоматической дуговой сварке малоуглеродистой стали около 1800 оС.

На Рис. 2.2 показано изменение температуры вдоль оси ванны. Передний участок ванны, который находится под непосредственным воздействием дуги, нагрет значительно выше температуры плавления металла, в то время как периферийные участки ванны и задняя её часть имеют температуру, близкую к точке плавления. Если считать, что для стальных электродов средняя температура капель, падающих в сварочную ванну, составляет 2000 – 2300 оС, то максимальная температура металла переднего участка ванны, очевидно, будет примерно такой же. Температура ванны при газовой ацетиленокислородной сварке более выровнена и в поверхностных слоях ванны достигает максимального значения около 1600 оС.

б) а)

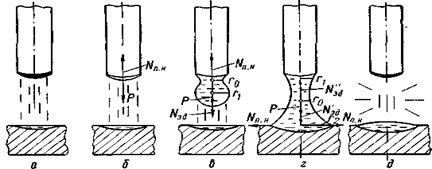

Рис. 2.3 – Сварочная ванна второго типа

Сварочная ванна второго типа (Рис.2.3) образуется при электрошлаковой сварке (а) и при вертикальной дуговой электросварке под флюсом с принудительным формированием шва (б) (стрелка показывает направление сварки). Такая ванна заключена между свариваемыми кромками основного металла и охлаждающими стенками медных ползунов 2, формирующих внешние поверхности шва 6. Искусственное охлаждение ванны 3 придает ей чашеобразную симметричную форму и весьма существенно влияет на процессы первичной кристаллизации жидкого металла. В отличие от ванны первого типа, здесь верхняя часть ванны все время находится в жидком состоянии в процессе ее перемещения, что создает благоприятные условия для наиболее полного удаления из металла шлаковых включений и газов.

Основными размерами такой ванны являются ее глубина h и ширина b. В зависимости от примененного режима эти параметры существенно изменяются.

Кроме отмеченных общих черт, ванны второго типа при шлаковом и дуговом процессах имеют и отличительные особенности. Так, в условиях шлакового процесса:

1) ванна имеет значительно больший объем расплавленного металла, и следовательно, металл ванны дольше находится в расплавленном состоянии;

2) температура ванны в различных ее участках почти одинакова и близка к температуре плавления металла;

3) поверхность ванны полностью изолирована от непосредственного контакта с газовой фазой, так как над ней расположен значительный слой жидкого шлака.

Перенос электродного металла в сварочную ванну

Характер переноса электродного металла в сварочную ванну существенно влияет на степень развития физико-химических процессов при взаимодействии металлической, шлаковой и газовой фаз, а также на устойчивость самого процесса сварки.

В зависимости от типа сварочной ванны наблюдается перенос электродного металла через газовую или шлаковую среду. Механизм переноса в обоих случаях имеет свои особенности.

Электродный металл переносится через газовую среду в виде капель разного размера, диаметром от 6 – 7 до тысячных долей миллиметра, а также в виде паров. Установлено, что независимо от способа сварки и положения шва в пространстве металл всегда переходит с электрода на изделие.

В процессе сварки одновременно образуются капли различных размеров, но в зависимости от условий сварки преобладает тот или иной размер.

Можно отметить такие главные формы переноса: крупнокапельный и мелкокапельный – с короткими замыканиями дугового промежутка, капельный – без коротких замыканий, струйный, а также перенос металла в виде паров. Установлено, что независимо от способа сварки и положения шва в пространстве металл всегда переходит с электрода на изделие.

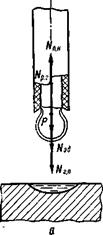

Схематизируя процесс крупнокапельного переноса электродного металла, можно считать, что его механизм в общем случае включает следующие моменты (Рис. 2.4):

а, б – образование капли на торце электрода;

в – появление шейки на стыке жидкого металла с твердым;

г – замыкание каплей дугового промежутка;

д – разрыв образованного мостика и возникновение дуги.

Рис. 2.4 – Схема образования капли и переноса ее в сварочную ванну

В период формирования капли на нее действуют ряд главных сил, способствующих или препятствующих ее отрыву от торца электрода: сила тяжести – Р , электродинамические силы – Nэд, сила поверхностного натяжения – Nпн .

Сила тяжести – Р способствует отрыву капель при сварке в нижнем положении и препятствует в потолочном.

Электродинамические силы Nэд являются результатом наличия вокруг электрода при протекании по нему тока магнитного силового поля, оказывающего сжимающее действие на электрод (пинч – эффект). Возникают силы Nэд в результате одновременного действия таких сил:

1) Усилий сжатия Nсж , величина которых зависит от тока:

Nсж = 5,1.10 -6I 2,

где I – сварочный ток, А.

Силы Nсж направлены перпендикулярно к оси электрода, но по закону Паскаля одновременно действуют такие же силы, направленные вдоль оси;

2) дополнительной продольной силы – Nдоп, возникающей одновременно с образованием шейки и направленной от меньшего сечения капли, имеющего радиус – r0, к большему радиусу – r1.

Результирующая электродинамическая сила – Nэд, направленная в сторону ванны равна:

Nэд = 1,02.10 -5 I 2 ln  [дин]

[дин]

При замыкании каплей дугового промежутка, когда напряжение падает, а ток резко возрастает, сила Nэд, также интенсивно увеличивается, но оказывается направленной вверх и вниз от центра мостика с радиусом r0. Действующая вниз сила N9эд будет больше силы N0эд, направленной вверх, так как поверхность ванны будет значительно больше сечения электрода, а значит:

>>

>>  .

.

Поэтому электродинамическая сила действует в направлении отрыва капли. Она деформирует каплю, вытягивает ее и заставляет перемещаться вперед, вдоль дуги, – в сварочную ванну. Особенно велика роль этой силы при повышенных токах.

Сила поверхностного натяжения – Nnн. в процессе формирования капли удерживает ее на торце электрода. При замыкании каплей дугового промежутка поверхностное натяжение втягивает каплю и тем самым способствует отрыву ее торца.

Рис. 2.5 – Схема действия сил на формирующуюся каплю

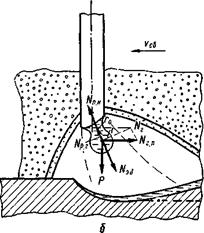

В условиях сварки толстопокрытыми электродами к главным силам, действующим на каплю, добавляются сила давления газового потока – N гп и сила реакции газов, выделяющихся из капли – N рг.

Сила давления газового потока появляется из-за неравномерности плавления стержня и обмазки. Так как плавление обмазки несколько отстает от плавления стержня, то в результате этого на торце образуется своеобразная «трубка» или «козырек» (Рис. 2.5, а). Выделяющиеся под козырьком газы (CO2, H2, CO, H2O, O2) нагреваются, расширяются и устремляются в виде прямолинейного потока к сварочной ванне. Этот поток стремится оторвать каплю и одновременно является причиной образования кратера в сварочной ванне.

Сила реакции газов, выделяющихся из капли, связана с развитием процесса газообразования в самой капле. Установлено, что при плавлении электрода выделяется в среднем 10 см3 газа на 1см3 жидкого металла.

При автоматической сварке под флюсом на каплю действуют те же силы, но несколько меняются направление и величина некоторых из них (Рис. 2.5, б). Вследствие наклонного положения столба дуги результирующая электродинамическая сила (Nэд) направлена по продольной оси дуги в сторону ванны. Под действием этой силы капля сильно деформируется и вытягивается. Газовый поток здесь направлен несимметрично относительно оси дуги, а от передней части сварочной ванны – назад. Сила давления газового потока – N гп, суммируясь с силой реакции газов, выделяющихся из капли – N pг, создает результирующую силу воздействия газовых потоков – N г,. Под давлением этой силы происходит отклонение капли в сторону давления газовых потоков: большая часть капель после отрыва от электрода летит в потоке жидкого флюса, ограничивающего зону сварки, к задней части ванны.

Размер капли определяется соотношением сил удерживающих ее на торце электрода и сил, стремящихся ее оторвать.

В процессе формирования капли главной удерживающей силой является сила поверхностного натяжения. На величину сил поверхностного натяжения влияют:

1) удельное поверхностное натяжение при температуре плавления;

2) наличие поверхностно-активных веществ (соли щелочных и щелочноземельных металлов).

3) температура поверхности капель.

Присутствие поверхностно-активных веществ и увеличение сварочного тока понижает поверхностное натяжение капель. С увеличением сварочного тока наблюдается:

1) интенсивное возрастание электродинамических сил.

2) увеличение силы давления газовых потоков

3) нарастание процессов газообразования в капле.

Следовательно, наличие поверхностно-активных веществ и увеличение сварочного тока приводит к росту всех сил отрыва, а значит к измельчению капель.

Примером крупнокапельного переноса является сварка голым электродом на малых токах. При сварке толстопокрытым электродом наблюдается преимущественно мелкокапельный перенос металла, капли еще более измельчаются при сварке под флюсом, здесь также наблюдается перенос в виде паров.

При некотором критическом значении тока капельная форма переноса переходит в струйную. При струйном переносе металла конец электрода заостряется в виде конуса, с вершины которого срываются мелкие капли, образующие струю. По мнению проф. Дятлова В. И. плавление электрода происходит за счет выделения тепла в активном пятне (dс). При малой величине тока (Рис. 2.6, а) диаметр активного пятна меньше диаметра электрода и наблюдается капельный перенос металла.

С увеличением тока диаметр активного пятна растет, в некоторый момент он становится равным диаметру электроду (Рис. 2.6, б). Дальнейший рост тока вызовет перемещение активного пятна и на боковую поверхность. Электродинамическая сила, возросшая пропорционально квадрату тока, приведет к тому, что расплавленный торец электрода принимает форму конуса, и с его вершины срываются капли, образующие струю (Рис. 2.6, в).

Рис.2.6 – Схема перехода крупнокапельного переноса металла в струйный

На размер капель, переносимых через дуговой промежуток, влияют величина тока, напряжение на дуге, диаметр электродной проволоки, химический состав электродной проволоки и шлака. Размер переносимых капель оказывает существенное влияние на ход металлургических процессов. Чем мельче капли, тем больше суммарная поверхность соприкосновения их с окружающей средой, а значит, и полнее взаимодействие с этой средой. Однако нельзя забывать, что в этом случае время существования капель уменьшается, за счет чего полнота протекания реакции снижается.

Контрольные вопросы:

1. Охарактеризуйте сварочную ванну первого типа (открытую).

2. Как меняется температура по длине сварочной ванны при дуговой сварке?

3. Охарактеризуйте сварочную ванну первого типа (закрытую).

4. Чем отличается ванна второго типа от ванны первого типа?

5. Поясните физический смысл основных сил, действующих на каплю металла в период её формирования.

6. Изобразите и поясните схему крупнокапельного переноса металла с короткими замыканиями дугового промежутка.

7. Перечислите факторы, влияющие на величину поверхностного натяжения жидкой капли металла при сварке.

8. Поясните на схеме процесс перехода крупнокапельного переноса металл в струйный.

9. Дайте физическую сущность силы давления газовых потоков при сварке толстопокрытым электродом.

10. Дайте физическую сущность силы реакции газов при горении толстопокрытого электрода.

Лекция 9 — Газовая фаза при сварке плавлением. Диссоциация газов. Механизм насыщения металла газом. Влияние кислорода, азота, водорода и монооксида углерода на свойства стали.

Газовая среда в зоне сварки плавлением

При сварке плавлением наблюдается взаимодействие жидкого металла с окружающей средой. Физико-химические процессы, протекающие в газовой среде, оказывают большое влияние на качество сварки. К числу важнейших процессов относятся диссоциация газов, их растворение в жидком металле, различные химические реакции в самой газовой среде и при ее взаимодействии с металлом.

Диссоциация газов. Высокая температура в зоне сварки создает условия для диссоциации газов. Процессы диссоциации газов сопровождаются поглощением тепла, т.е. являются эндотермическими.

Процесс диссоциации простых двухатомных газов водорода, кислорода и азота выражается следующими реакциями:

Н2 Û 2Н – 434,9 кДж/моль

Н2 Û 2Н – 434,9 кДж/моль

О2 Û 2О – 495,3 кДж/моль (2.1)

N2 Û 2N – 713,1 кДж/моль

Степень диссоциации зависит от температуры и представляется в виде графика (Рис. 2.7). Если принять, что температура столба дуги составляет 5000 °К, то для такой температуры расчеты дадут значение степени диссоциации: для молекул водорода a = 0,96, а для молекул азота a = 0,038.

Рис. 2.7 – Кривая зависимости степени диссоциации

водорода и азота от температуры

Большое значение диссоциации двухатомных газов в зоне сварки объясняется следующими основными причинами:

1) В атомарном состоянии газы приобретают высокую химическую активность и легко взаимодействуют с расплавленным металлом капель и сварочной ванной.

2) Параллельно с диссоциацией газов, протекающей в зоне высоких температур с поглощением тепла, вблизи сварочной ванны, где температура значительно ниже идет процесс обратный, сопровождающийся выделением тепла. Этим самым осуществляется регулирование теплового состояния в зоне сварки.

Аналогично диссоциируют трехатомные газы – пары воды – Н2O и углекислый газ – СО2

Н2О Û Н2 + 1/2 О2 – 242,2 кДж/моль (2.2)

CO2 Û CO + 1/2 О2 – 283,45 кДж/моль (2.3)

Диссоциация этих газов в дуговом промежутке может создать для жидкого металла окислительную или восстановительную атмосферу. Если упругость диссоциации водяного пара или СО2 превышает упругость диссоциации окисла металла, металл может окисляться за счет кислорода диссоциированных Н2O или СО2, то есть

если РО2(МеО) < РО2(Н2О)Ме + Н2О Þ МеО + Н2 и

Ме + СО2 Þ МеО + СО

Если же упругость диссоциации водяного пара (СО2) меньше упругости диссоциации окисла металла, металл будет восстанавливаться из оксида.

Если РО2(МеО) > РО2(Н2О)МеО + Н2 Þ Ме + Н2О и

МеО + СО Þ Ме + СО2

Наряду с диссоциацией простых и сложных молекулярных газов, для высоких температур характерно протекание реакции окисления азота воздуха, которая сопровождается поглощением тепла.

N2 + O2 Û 2NO – 181,0 кДж/моль (2.4)

Образующаяся окись азота может существовать в не распавшемся виде в области низких температур. Она играет существенную роль как окислитель, и по мнению некоторых исследователей, служит передатчиком азота расплавленному металлу.

Механизм насыщения металла газами.

Насыщение расплавленного металла газами происходит как в каплях, так и в сварочной ванне. В сварочной ванне процессы газонасыщения протекают менее интенсивно, чем в каплях, по двум причинам:

1) температура ванны ниже температуры капель;

2) для ванны отношение реакционной поверхности к объему расплавленного металла намного меньше, чем для капель.

При этом если газ, растворяющийся в жидком металле, находится в атомарном состоянии, то его растворимость в металле следует закону Генри, т.е. содержание атомарного газа в металле находится в линейной зависимости от парциального давления этого газа в газовой среде.

Растворимость двухатомных газов, находящихся в молекулярном состоянии, подчиняется закону Сивертса (закон квадратного корня):

[С]Г2 = К  , (2.6)

, (2.6)

где [С]Г2 – содержание газа в металле (см3/100 г);

К – коэффициент пропорциональности;

Р – парциальное давление молекулярного газа над жидким металлом (атм.).

В большинстве металлов количество растворяющегося газа зависит от температуры металла.

[С]Г = а.exp  , (2.7)

, (2.7)

где а и k – константы;

Е –теплота растворения;

Т –абсолютная температура.

Из этой формулы следует, что с увеличением температуры металла повышается и растворимость в нем газов, причем, в каплях эта растворимость может достигать значительной величины. Но рост растворимости газов не беспределен. При температурах, близких к температуре кипения металла, растворимость газов заметно падает и с переходом металла в состояние кипения становится равной нулю.

Механизм растворения газов в жидком металле слагается из отдельных протекающих последовательно стадий:

1) адсорбция атомов газа поверхностью металла;

2) взаимодействие адсорбированного газа в поверхностном слое с металлом и образование растворов и химических соединений, обычно эти процессы называются хемосорбцией;

3) отвод продуктов хемосорбции в глубь жидкого металла.

Процессы адсорбции и хемосорбции протекают с очень большими скоростями, почти мгновенно.

Что касается отвода продуктов хемосорбции вглубь металла, то скорость протекания процесса здесь значительно меньше. В отводе продуктов хемосорбции вглубь металла большую роль играет механическое перемешивание жидкого металла, проходящее часто с бурным выделением газов.

Настоящая схема растворения газов в металле, в основе которой лежит закон Генри, получила название химического поглощения газов металлами.

При наличии электрического поля возможно и электрическое поглощение газов металлом. Такое поглощение наблюдается только у поверхности катода в области активного пятна, куда внедряются положительные ионы газов, поступающие из столба дуги. Наличие у поверхности катода слоя положительных ионов повышенной концентрации приводит к их перемещению в объем металла диффузионным путем, вследствие разности концентраций.

Степень развития электрического поглощения газов металлом зависит от величины катодного падения напряжения, состава газовой среды, тока и других параметров.

Дата добавления: 2016-12-09; просмотров: 3250;