Область применения рентгеновского и гамма-излучений

Методы, основанные на использовании ионизирующего излучения

Неразрушающий контроль с помощью ионизирующих излучений эффективно используют во всех областях народного хозяйства.

В настоящее время в строительстве широко применяют контроль рентгеновскими и гамма-излучениями для оценки физико-механических характеристик материалов и качества конструкций. При определении влажности материала оказывается целесообразным использование потока нейтронов.

Преимуществом применения ионизирующих излучений является возможность быстрого и четкого получения определяемых характеристик. Работа с соответствующей аппаратурой хотя и не сложна, но требует наличия подготовленного для этой цели персонала. Необходимо также тщательное соблюдение требований техники безопасности во избежание вредного влияния ионизирующих излучений на организм человека.

Область применения рентгеновского и гамма-излучений

Наиболее важные направления для исследования дефектов в металлических конструкциях следующие.

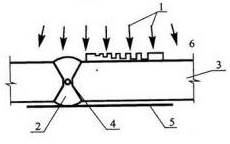

1. Дефектоскопия сварных соединений. На рис. 1 схематически показано просвечивание сварного шва. Наличие и положение дефекта выявляется на получаемом фотоснимке по более затемненному участку, воспроизводящему очертания отмечаемого дефекта.

а

б

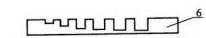

Рис. 1. Выявление дефекта в сварном шве: а- схема просвечивания; 6 - эталон чувствительности (дефектометр); 1 - ионизирующий поток; 2 - наваренный металл шва; 3 - основной металл; 4 - дефект; 5 - фотопленка; 6 - эталон чувствительности

О величине его в направлении просвечивания судят сравнивая интенсивность вызванного им затемнения с затемнением, соответствующим пропилам разной глубины на эталоне чувствительности (рис. 1) из аналогичного материала, проецируемым на тот же снимок.

Глубина расположения дефекта выявляется смешением источника излучения параллельно фотопластинке.

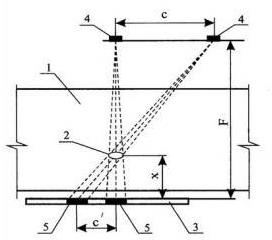

Схема определения положения дефекта незначительной толщины показана на рис.2. При этом расстояние х от дефекта до поверхности снимка определяется из соотношения

, (3.6.)

, (3.6.)

где с, с' и F - размеры, показанные на рис. 2.

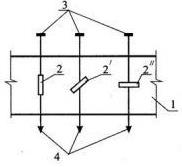

При дефектах одинакового размера и формы интенсивность потемнения будет наибольшей при совпадении направления дефекта с направлением просвечивания (рис.3, поз. 2).

При расположении дефекта под некоторым углом (рис.3, поз. 2') излучения будут пересекать его по меньшему протяжению. Минимальная длина до пересечения, а, следовательно, и наименьшая интенсивность потемнения, соответствует ориентировке дефекта перпендикулярно направлению просвечивания (рис.3, поз. 2").

Рис.2. Определение глубины расположения дефекта: 1 - просвечиваемый элемент; 2 - дефект. 3 - фотопленка; 4 и 4' - источник излучения в двух позициях; 5 и 5' - затемненные участки фотопленки; с - смешение источника излучения; с' - смешение центра заснятого изображения, F - фокусное расстояние; х - расстояние от фотопленки до горизонтальной оси дефекта.

Рис.3. К влиянию ориентации дефекта:

1 - просвечиваемый элемент; 2,2', 2" - различные ориентации дефекта;

3 - источники излучения; 4 - направления просвечивания

Дефекты незначительной толщины могут при этом остаться и необнаруженными. Отсюда следует важный вывод, что при применении ионизирующих излучений могут быть пропущены серьезные дефекты, но с малым раскрытием в направлении просвечивания (например, расслоение металла). Во избежание этого просвечивание следует производить по двум несовпадающим направлениям.

В то же время именно перпендикулярные к заданному направлению дефекты наиболее четко устанавливаются ультразвуковыми методами, поскольку даже самые незначительные воздушные прослойки почти полностью гасят волны ультразвуковых колебаний. Оба метода контроля - ультразвуковой и с помощью ионизирующих излучений - таким образом, дополняют друг друга.

2. Определение напряженного состояния металла. Зная длину волны монохроматического рентгеновского излучения и угол падения его лучей на поверхность проверяемой детали, можно на основании замеров на соответствующих рентгенограммах вычислить основной параметр кристаллической структуры исследуемого материала - расстояние между центрами атомов в его кристаллической решетке. Сопоставляя полученное значение с величиной того же параметра в ненапряженном состоянии, можно определить упругую деформацию материала.

Таким образом, может быть выделена (что без нарушения сплошности неосуществимо другими методами) упругая составляющая деформированного состояния металла: в сварных швах после их остывания, в зонах резких перепадов напряжений, в деталях, обработанных давлением, например гнутых профилях, и т. д. Измерения при этом производятся (что также очень существенно) на весьма малых участках поверхности (порядка десятых долей мм2).

Однако рассматриваемый метод требует применения сложной аппаратуры и большой тщательности всех измерений. В то же время напряжения могут быть оценены лишь со сравнительно незначительной точностью (для стали - порядка 100-200 кгс/см2).

Дата добавления: 2016-12-09; просмотров: 1302;