Тепловые компенсаторы.

Компенсационные устройства в тепловых сетях служат для устранения (или значительного уменьшения) усилий, возникающих при тепловых удлинениях труб. В результате снижаются напряжения в стенках труб и силы, действующие на оборудование и опорные конструкции.

Удлинение труб в результате теплового расширения металла определяют по формуле

где а - коэффициент линейного расширения, 1/°С; l - длина трубы, м; t - рабочая температура стенки, 0C; tм—температура монтажа, 0C.

Для компенсации удлинения труб применяют специальные устройства - компенсаторы, а также используют гибкость труб на поворотах трассы тепловых сетей (естественную компенсацию).

По принципу работы компенсаторы подразделяют на осевые и радиальные. Осевые компенсаторы устанавливают на прямолинейных участках теплопровода, так как они предназначены для компенсации усилий, возникающих только в результате осевых удлинений. Радиальные компенсаторы устанавливают на теплосети любой конфигурации, так как они компенсируют как осевые, так и радиальные усилия. Естественная компенсация не требует установки специальных устройств, поэтому ее необходимо использовать в первую очередь.

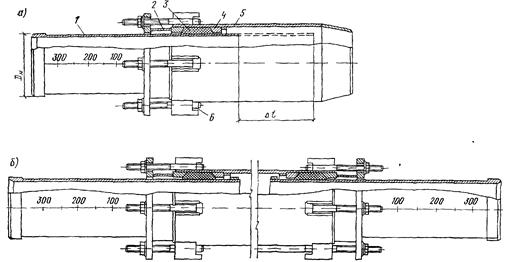

В тепловых сетях находят применение осевые компенсаторы двух типов: сальниковые и линзовые. В сальниковых компенсаторах (рис. 29.3) температурные деформации труб приводят к перемещению стакана 1 внутри корпуса 5, между которыми для герметизации помещается сальниковая набивка 3. Зажимается набивка между упорным кольцом 4 и грундбуксой 2 при помощи болтов 6.

Рис 19.3 Сальниковые компенсаторы

а - односторонний; б - двусторонний: 1 - стакан, 2 - грундбукса, 3 - сальниковая набивка,

4 - упорное кольцо, 5 - корпус, 6 - затяжные болты

В качестве сальниковой набивки применяют асбестовый прографиченный шнур или термостойкую резину. В процессе работы набивка изнашивается и теряет упругость, поэтому требуются периодическая ее подтяжка (зажатие) и замена. Для возможности проведения указанных ремонтов сальниковые компенсаторы размещают в камерах.

Соединение компенсаторов с трубопроводами осуществляется сваркой. При монтаже необходимо оставлять зазор между буртом стакана и упорным кольцом корпуса, исключающий возможность возникновения растягивающих усилий в трубопроводах в случае понижения температуры ниже температуры монтажа, а также тщательно выверять осевую линию во избежание перекосов и заедания стакана в корпусе.

Сальниковые компенсаторы изготовляют односторонними и двусторонними (см. рис. 19.3, а и б). Двусторонние применяют обычно для уменьшения числа камер, так как в середине их устанавливается неподвижная опора, разделяющая участки труб, удлинения которых компенсируются каждой из сторон компенсатора.

Основными достоинствами сальниковых компенсаторов являются малые габариты (компактность) и низкие гидравлические сопротивления, вследствие чего они нашли широкое применение в тепловых сетях, особенно при подземной прокладке. В этом случае их устанавливают при dy=100 мм и более, при надземной прокладке — при dу=300 мм и более.

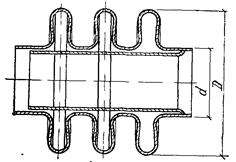

В линзовых компенсаторах (рис. 19.4) при температурных удлинениях труб происходит сжатие специальных упругих линз (волн). При этом обеспечивается полная герметичность в системе и не требуется обслуживания компенсаторов.

Изготовляют линзы из листовой стали или штампованных полулинз с толщиной стенки от 2,5 до 4 мм газовой сваркой. Для уменьшения гидравлических сопротивлений внутри компенсатора вдоль волн вставляется гладкая труба (рубашка).

Линзовые компенсаторы имеют относительно небольшую компенсирующую способность и большую осевую реакцию. В связи с этим для компенсации температурных деформаций трубопроводов тепловых сетей устанавливают большое число волн или производят предварительную их растяжку. Применяют их обычно до давлений примерно 0,5 МПа, так как при больших давлениях возможно вспучивание волн, а повышение жесткости волн путем увеличения толщины стенок приводит к снижению их компенсирующей способности и возрастанию осевой реакции.

Ряс. 19.4. Линзовый трехволновый компенсатором

Естественная компенсация температурных деформаций происходит в результате изгиба трубопроводов. Гнутые участки (повороты) повышают гибкость трубопровода и увеличивают его компенсирующую способность.

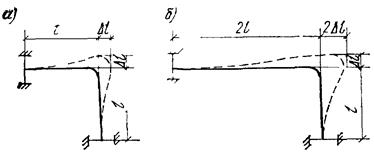

При естественной компенсации на поворотах трассы температурные деформации трубопроводов приводят к поперечным смещениям участков (рис. 19.5). Величина смещения зависит от расположения неподвижных опор: чем больше длина участка, тем больше его удлинение. Это требует увеличения ширины каналов и затрудняет работу подвижных опор, а также не дает возможности применять современную бесканальную прокладку на поворотах трассы. Максимальные напряжения изгиба возникают у неподвижной опоры короткого участка, так как он смещается на большую величину.

Рис. 19.5 Схема работы Г- образного участка теплопровода

а – при одинаковых длинах плеч; б – при разных длинах плеч

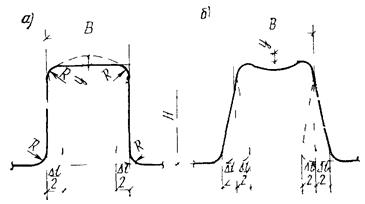

К радиальным компенсаторам, применяемым в тепловых сетях, относятся гибкие и волнистые шарнирного типа. В гибких компенсаторах температурные деформации трубопроводов устраняются при помощи изгибов и кручения специально согнутых или сваренных участков труб различной конфигурации: П- и S-образных, лирообразных, омегообразных и др. Наибольшее распространение на практике вследствие простоты изготовления получили П-образные компенсаторы (рис. 19.6,а). Их компенсирующая способность определяется суммой деформаций по оси каждого из участков трубопроводов ∆l = ∆l/2+∆l/2. При этом максимальные изгибающие напряжения возникают в наиболее удаленном от оси трубопровода отрезке - спинке компенсатора. Последняя, изгибаясь, смещается на величину у, на которую необходимо увеличивать и габариты компенсаторной ниши.

Рис. 19.6 Схема работы П- образного компенсатора

а – без предварительной растяжки; б – с предварительной растяжкой

Для увеличения компенсирующей способности компенсатора или уменьшения величины смещения его устанавливают с предварительной (монтажной) растяжкой (рис. 19.6,б). При этом спинка компенсатора в нерабочем состоянии изогнута внутрь и испытывает изгибающие напряжения. При удлинении труб компенсатор приходит сначала в ненапряженное состояние, а затем уже спинка изгибается наружу и в ней возникают изгибающие напряжения обратного знака. Если в крайних положениях, т. е. при предварительной растяжке и в рабочем состоянии достигаются предельно допустимые напряжения, то компенсирующая способность компенсатора увеличивается вдвое по сравнению с компенсатором без предварительной растяжки. В случае же компенсации одинаковых температурных деформации в компенсаторе с предварительной растяжкой не будет происходить смещение спинки наружу и, следовательно, уменьшатся габариты компенсаторной ниши. Работа гибких компенсаторов других конфигураций происходит примерно таким же образом.

Подвески

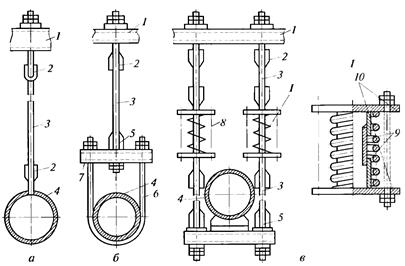

Подвески трубопроводов (рис 19.7) выполняются с помощью тяг 3, соединяемых непосредственно с трубами 4 (рис. 19.7, а) или с траверсой 7, к которой на хомутах 6 подвешена труба (рис. 19.7, б), а также через пружинные блоки 8 (рис. 19.7, в). Шарнирные соединения 2 обеспечивают перемещения трубопроводов. Направляющие стаканы 9 пружинных блоков, приваренные к опорным пластинам 10, позволяют исключить поперечный прогиб пружин. Натяжение подвески обеспечивается с помощью гаек.

Рис. 19.7 Подвески:

а – тяговые; б – хомутовая; в – пружинная; 1 – опорная балка; 2, 5 – шарниры; 3 – тяга;

4 – труба; 6 – хомут; 7 – траверса; 8 – пружинная подвеска; 9 – стаканы; 10 – пластины

3.4 Способы изоляции тепловых сетей.

Мастичная изоляция

Мастичная изоляция применяется только при ремонте тепловых сетей, проложенных или в помещениях, или в проходных каналах.

Изоляция из мастик накладывается слоями по 10—15 мм на горячий трубопровод по мере высыхания предшествующих слоев. Мастичную изоляцию нельзя выполнять индустриальными методами. Поэтому указанная изоляционная конструкция для новых трубопроводов неприменима.

Для мастичной изоляции применяется совелит, асбестотрепел и вулканит. Толщина слоя тепловой изоляции определяется на основе технико экономических расчетов или по действующим нормам.

Температура на поверхности изоляционной конструкции трубопроводов в проходных каналах и камерах должна быть не выше 60° С.

Долговечность теплоизоляционной конструкции зависит от режима работы теплопроводов.

Блочная изоляция

Сборно-блочную изоляцию из заранее отформованных изделий (кирпича, блоков, торфяных плит и пр.) устраивают по горячим и холодным поверхностям. Изделия с перевязкой швов в рядах укладывают на мастичной подмазке из асбозурита, коэффициент теплопроводности которой близок к коэффициенту самой изоляции; подмазка обладает минимальной усадкой и хорошей механической прочностью. Изделия из торфа (торфоплиты) и пробки укладывают на битуме или идитоловом клее.

К плоским и криволинейным поверхностям теплоизоляционные изделия крепят стальными шпильками, заранее приваренными в шахматном порядке с интервалом 250 мм. Если установка шпилек невозможна, изделия крепят как мастичную изоляцию. На вертикальных поверхностях высотой более 4 м устанавливают разгрузочные опорные пояса из полосовой стали.

В процессе установки изделия подгоняют друг к другу, размечают и просверливают отверстия для шпилек. Монтируемые элементы закрепляют шпильками или проволочными скрутками.

При многослойной изоляции каждый последующий слой укладывают после выравнивания и закрепления предыдущего с перекрытием продольных и поперечных швов. Последний слой, закрепленный каркасом или металлической сеткой, выравнивают мастикой под рейку и после этого наносят штукатурку толщиной 10 мм. Оклейку и окраску выполняют после полного высыхания штукатурки.

Преимущества сборно-блочной изоляции — индустриальность, стандартность и сборность, высокая механическая прочность, возможность облицовки горячих и холодных поверхностей. Недостатки — многошовность и сложность монтажа.

Засыпная изоляция

По горизонтальным и вертикальным поверхностям строительных конструкций применяют засыпную теплоизоляцию.

При устройстве теплоизоляции по горизонтальным поверхностям (бесчердачные кровли, перекрытия над подвалом) изоляционным материалом служит преимущественно керамзит или перлит.

На вертикальных поверхностях делают засыпную изоляцию из стеклянной или минеральной ваты, диатомовой крошки, перлитового песка и др. Для этого параллельно изолируемую поверхность ограждают кирпичами, блоками или сетками и в образовавшееся пространство засыпают (или набивают) изоляционный материал. При сетчатом ограждении сетку крепят к заранее установленным в шахматном порядке шпильками высотой, соответствующей заданной толщине изоляции (с припуском 30...35 мм). По ним натягивают металлическую плетеную сетку с ячейкой 15х15 мм. В образовавшееся пространство послойно снизу вверх с легким трамбованием засыпают сыпучий материал.

После окончания засыпки всю поверхность сетки покрывают защитным слоем из штукатурки.

Засыпная теплоизоляция достаточно эффективна и проста в устройстве. Однако она не устойчива против вибрации и характеризуется малой механической прочностью.

Литая изоляция

В качестве изоляционного материала применяют в основном пенобетон, который готовят смешиванием цементного раствора с пеномассой в специальной мешалке. Теплоизоляционный слой укладывают двумя методами: обычными приемами бетонирования пространства между опалубкой и изолируемой поверхностью или торкретированием.

При первом методе параллельно вертикальной изолируемой поверхности выставляется опалубка. В образовавшееся пространство теплоизоляционный состав укладывают рядами, разравнивая деревянной гладилкой. Уложенный слой увлажняют и укрывают матами или рогожами для обеспечения нормальных условий твердения пенобетона.

Методом торкретирования литую изоляцию наносят по сетчатой арматуре из 3-5-миллиметровой проволоки с ячейками 100-100 мм. Нанесенный торкретный слой плотно прилегает к изолируемой поверхности, не имеет трещин, раковин и других дефектов. Торкретирование производят при температуре не ниже 10°С.

Литая теплоизоляция характеризуется простотой устройства, монолитностью, высокой механической прочностью. Недостатки литой теплоизоляции - большая продолжительность устройства и невозможность производства работ при низких температурах.

Дата добавления: 2016-12-09; просмотров: 7616;