Результаты экспериментов

Проведенные испытания экспериментального комплекса показали его высокие технологические возможности. При совместном использовании лазера мощностью до 5 кВт и дугового модуля с плавящимся электродом получено проплавление в стыковом соединении стали толщиной не менее 8 мм и заполнение зазора 0,5 мм и более при высокой плотности шва (таблица 1).

Таблица 1 Режимы сварки

| Режим № | Мощность излучения лазера, Вт | Vсв, мм/с | Ток дуги, А | Напряжение, В | Vпп, мм/с | Площадь шва (F), мм2 | Глубина проплавления (S), мм | Зазор в стыке, мм | Колво наплавл. металла, % |

| 7,8 | 6,65 | ||||||||

| 11,28 | 7,0 | ||||||||

| 68,33 | 13,95 | 7,05 | 0,5 | 29,5 | |||||

| 8,5 | 68,33 | 23,4 | 0,75 | 31,1 |

В проведенных опытах объем наплавленного присадочного металла составлял около 30% от общего объема металла сварочной ванны.

С помощью проведенных экспериментов при более высокой мощности лазерного излучения было установлено влияние скорости сварки, энергии дуги и присадочного материала на сварочный процесс и соответственно формирование шва в условиях лазернодугового сварочного процесса.

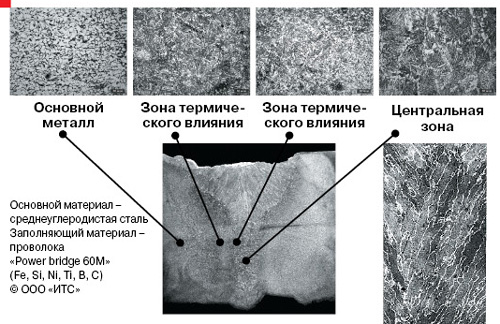

Проведенные металлографические исследования сварных швов на трубных сталях, полученных с помощью разработанного гибридного лазернодугового технологического процесса, показали, что при правильном выборе параметров технологического процесса можно получить мелкозернистую структуру металла сварного шва и узкую зону термического влияния (рис. 6). Подбор присадочного материала при сварке среднелегированных сталей позволяет получить значения механических свойств металла сварного соединения, не уступающие свойствам основного металла. Проведенные технологические исследования показали, что проплавляющая способность созданного технологического комплекса позволяет сваривать за один проход металл толщиной до 15 мм при скорости сварки 3 м/мин.

Рис. 6 Микроструктура сварного соединения

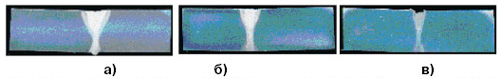

Проведенные технологические исследования показали, что с помощью гибридной технологии можно вести сварку по зазору до 2 мм, что открывает возможности практического использования разработанной технологии, рис. 7.

Рис. 7 Сварка трубной стали 15 мм толщиной на скорости 3 м/мин, мощность лазерного излучения 14,5 кВт, мощность электрической дуги 7 кВт, скорость подачи проволоки 14,5 м/мин, при различных величинах зазора: а – 0,5 мм, б – 1 мм, в – 2 мм.

Высокое качество формирования сварного шва возможно в широком диапазоне скоростей сварки (рис. 8).

Рис. 8 Сварка трубной стали 15 мм толщиной, мощность лазерного излучения 14,5 кВт, мощность электрической дуги 7 кВт, скорость подачи проволоки 14,5 м/мин, величина зазора 0,5 мм при разных скоростях: а – 1,2 м/мин, б – 2,0 м/мин, в – 3,0 м/мин.

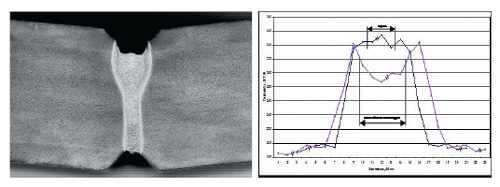

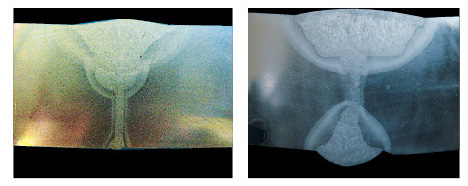

Использование гибридной сварки для сварки встык прямошовных труб большого диаметра для газо и нефтепроводов позволяет получить первый, «корневой» шов за один проход глубиной до 15 мм (рис. 9), что позволяет, при использовании сварки под флюсом для заполнения остающейся разделки, получать швы, показанные на рис. 10.

Материал – сталь класса X80. Заполняющий материал – металлопорошковая проволока Powerbridge. Скорость сварки 3 м/мин. Мощность лазерного излучения 12,5 кВт, мощность дуги 7 кВт. Ударная вязкость (40 C) 200Дж.

Рис. 9 Сварные соединения трубных сталей толщиной 24 мм. Корневой шов глубиной 15 мм

Рис. 10 Сварные соединения трубных сталей толщиной 24 мм. Выполнение корневого шва лазернодуговой сваркой, последующие заполняющие проходы выполнены автоматической сваркой под слоем флюса. Слева – заполнение Vобразной разделки, справа – заполнение Хобразной разделки

Проведенные исследования показали, что нестабильное поведение парогазового канала при сварке волоконным лазером связано с величиной радиуса луча и распределением интенсивности по его сечению. Выбор параметров режима сварки и сканирования луча может стабилизировать поведение ванны расплава при гибридной сварке, а влияние лазерного излучения стабилизирует поведение ванны расплава по сравнению с MAG–сваркой. Использование в качестве заполняющего материала металлопорошковой проволоки и сканирование луча позволяет сваривать трубную сталь толщиной до 15 мм с зазором до 2 мм и без потери качества.

Г.А. Туричин, И.А. Цибульский,

М.В. Кузнецов, В.В. Сомонов

Институт лазерных и сварочных технологий

СанктПетербургского университета,

РоссийскоГерманский центр лазерных технологий

Дата добавления: 2016-11-29; просмотров: 1660;