Перспективы внедрения лазерно-дугового процесса для сварки металлов больших толщин

В настоящее время в России стоят задачи модернизации и дальнейшего развития ключевых отраслей промышленности: авиастроения, судостроения, трубопроводного транспорта, что требует создания оборудования и технологий, обеспечивающих сварку металлов больших толщин с минимальными сварочными деформациями, высоким качеством формирования сварного шва и обеспечением требуемых механических свойств соединения.

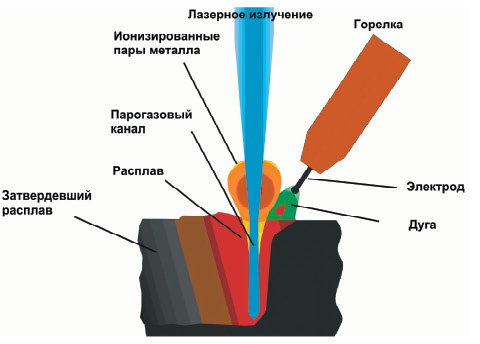

В этой области сварки ключевыми вопросами являются обеспечение качества (отсутствие дефектов, равнопрочность) сварных соединений новых материалов, повышение эффективности и производительности процесса сварки. Чрезвычайно перспективной для решения этих задач является технология гибридной лазернодуговой сварки (ГЛДС), предложенная в 80х годах прошлого века [1 4]. При данном способе сварки на обрабатываемое изделие направляют лазерный луч и одновременно в зоне теплового воздействия лазерного излучения возбуждают дугу между электродом и изделием (рис. 1).

Рис. 1 Схема процесса гибридной лазернодуговой сварки

Сочетание дуговой и лазерной сварки взаимно дополняет друг друга своими преимуществами и взаимно нивелирует недостатки. При этом процесс гибридной сварки не является простым сложением дугового и лазерного процессов, он характеризуется существенным сжатием дугового столба, значительно более высокой стабильностью сварочной ванны и более высоким КПД по сравнению с дуговой сваркой, значительно более мягким термическим циклом и существенным снижением требований к зазорам и точности сборки по сравнению с лазерной сваркой.

До недавнего времени в качестве лазерного источника применялись мощные СО2 лазеры, генерирующие излучение с длиной волны 10,6 мкм. Взаимодействие излучения данной длины волны с металлами сопровождается возникновением оптического разряда, что оказывает существенное влияние на параметры сфокусированного луча, долю поглощенной энергии в мишени и плазме в зоне взаимодействия.

Существенно по иному происходит взаимодействие с мишенью лазерного излучения с длиной волны 1,06 мкм. При воздействии излучения с такой длиной волны порог интенсивного плазмообразования лежит существенно выше технологически необходимых значений интенсивности лазерного излучения. Однако мощные лазерные установки с такой длиной волны отличались низким качеством излучения и малой надежностью. Лишь в последние годы появились технологические твердотельные лазеры, волоконные и дисковые, обеспечивающие непрерывное излучение мощностью до 30 кВт, обладающие высоким качеством луча и высокой надежностью, что открывает перспективы промышленного внедрения технологий лазернодуговой сварки. Использование гибридной лазернодуговой сварки осложняется тем, что этот процесс часто сопровождается появлением пористости и формированием корневых пиков в сварных швах [5]. В соответствии с современными представлениями о физической природе процессов гибридной сварки, причиной этого является развитие автоколебаний парогазового канала и сварочной ванны при сварке с глубоким проплавлением [6], что подтверждается многочисленными экспериментальными результатами [721].

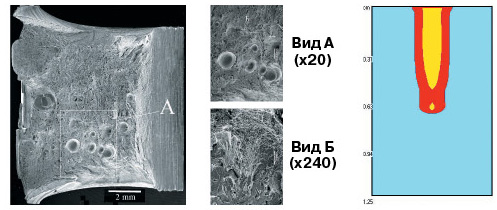

Рис. 2 Моделирование появления пористости, связанной с периодическими коллапсами парогазового канала (справа), и экспериментально наблюдаемые поры при лазерной сварке трубных сталей (слева)

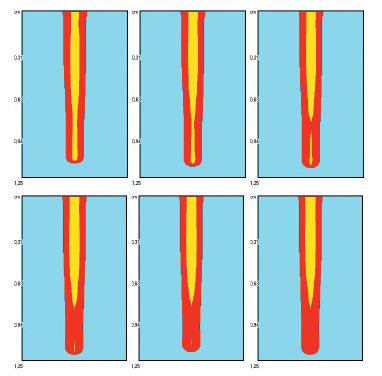

Рис. 3 Результаты моделирования динамического поведения сварочной ванны при лазерной сварке с глубоким проплавлением с использованием LaserCAD. Коллапс парогазового канала в нижней части. Результаты расчетов через 1 мс. Мощность излучения 15 кВт, скорость сварки 4 см/с, фокальный радиус 0,2 мм, фокусное расстояние 400 мм, материал высокопрочная легированная сталь

Вычислительные эксперименты, проведенные с помощью системы инженерного компьютерного анализа LaserCAD [22], подтвердили, что процесс гибридной сварки с глубоким проплавлением является существенно нестационарным. При этом наиболее нестабильны прикорневые части парогазового канала и канала проплавления. Застабилизировать сварочную ванну возможно введением сканирования лазерного луча с небольшой (до 0,5 мм) амплитудой и высокой (свыше 300 Гц) частотой сканирования. При отсутствии такой стабилизации в результате коллапса парогазового канала возможно формирование пор большого диаметра и корневых пиков, хорошо заметных на шлифах, изломах сварных образцов и результатах моделирования динамического поведения сварочной ванны (рис. 2 и 3).

Дата добавления: 2016-11-29; просмотров: 1415;