Современные способы очистки воды.

Электродиализ и обратный осмос

Электродиализ – ионообменный процесс, отличающийся тем, что ионный слой заменен ионитными мембранами, получаемыми полимеризацией смеси реагентов.

Для повышения механической прочности мембраны обычно формируют на упрочняющих сетках.

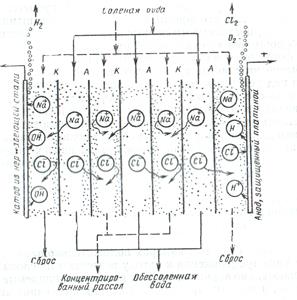

Принципиальная схема установки электродиализа

В анионитных мембранах – положительный заряд, в катионитных – отрицательный (под действием электрического поля ионы Na+ и Cl- устремляются к соответствующим электродам).

Положительно заряженные катионы, стремясь к катоду, встречают на своем пути отрицательно заряженные, т.е. катионопроницаемые мембраны, свободно проходят их. То же самое происходит с отрицательно заряженными анионами.

Но затем на их пути становятся мембраны одноименно заряженные, через которые они не могут пройти, вследствие отталкивания.

Таким образом, в камерах, из которых вышли ионы, вода обессоливается, а в камерах, в которые они зашли, вода превращается в рассол, вследствие накопления ионов солей из соседних камер.

Производительность электродиализных установок от 50 до 1000 м3 воды в сутки.

Обратный осмос

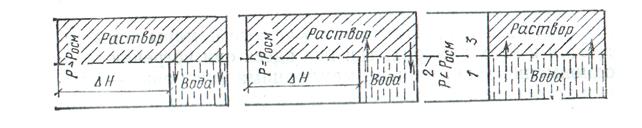

Принципиальная схема возникновения обратного осмоса

1 – камера растворителя,

2 – мембрана,

3 – камера раствора.

DH – разность высоты уровней воды и раствора.

Процесс осмоса заключается в самопроизвольном переходе растворителя (чистой воды) через специальную мембрану в камеру раствора.

Равновесное состояние перехода растворителя через мембрану наступает при определенном гидростатическом давлении, равном разности уровней в камере раствора и чистой воды. Это давление называется осмотическим давлением. Величина осмотического давления (МПа) зависит от концентрации солей в растворе и может быть рассчитана из выражения: Pосм = 0,082•С, где С – концентрация солей, г/л.

При создании Р > Pосм растворитель будет переходить из камеры раствора в камеру растворителя. Этот процесс называется обратным осмосом.

Основным элементом аппаратов обратного осмоса является мембрана (пористая, анизотропная, проницаемая для молекул воды и почти полностью непроницаемая для ионов растворенных веществ).

Деаэрация воды.

Заключительной стадией технологического процесса приготовления питательной воды является удаление из нее растворимых газов (кислорода, двуокиси углерода, аммиака, азота и т.д.).

Эти газы вызывают развитие химической коррозии питательных трубопроводов, поверхностей нагрева, что снижает надежность его работы. Кроме того, продукты коррозии, попадая с питательной водой в котлы, способствуют нарушению циркуляции, что приводит к пережогу труб котельного агрегата.

Скорость коррозии обычно пропорциональна концентрации газов в воде.

Для кислорода К= 0,15•С, где К – скорость коррозии, С – концентрация О2.

На скорость коррозии сильно влияет температура воды (в закрытой системе скорость растет с повышением температуры; в открытой – максимальная скорость наступает при t = 70 ¸ 75 0С).

Основным способом удаления газов из воды является термическая деаэрация. Она основана на законе растворимости газов в жидкости – закон Генри, согласно которому весовое количество газа Gг, растворенное в единице объема V воды (мг/кг), прямо пропорционально парциальному давлению Рг в изотермических условиях.

G = yр•Рг,

yр – коэффициент растворимости газа в воде, мг/кг

Рг – парциальное давление газа над водой, МПа.

Растворимость газов при повышении температуры снижается и при 100 0С почти равна 0.

Деаэраторы делятся на вакуумные, работающие при давлении 0,06 – 0,093 МПа. Они дают деаэрированную воду при t = 40 – 70 0С.

Для получения деаэрированной воды с t = 95 – 100 0С применяются деаэраторы атмосферного типа, а с t > 100 0С – деаэраторы повышенного давления.

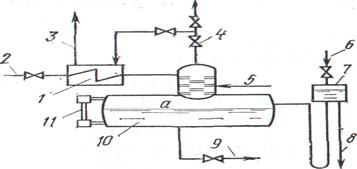

Схема деаэратора

1 – охладитель выпара

2 – подача ХОВ

3 – выброс пара в атмосферу

4 – трубопровод выпара

5 – вывод пара в головку деаэратора

6 – выпуск воды в гидравлический затвор

7 – гидравлический затвор

8 – выпуск лишней воды из гидравлического затвора

9 – выпуск питательной воды

10 – бак (аккумулятор)

11 – водоуказательное стекло.

В головке деаэратора вода, идущая от охладителя выпара, попадя на распределительные тарелку, разбивается на равномерные струи.

Пар вводится снизу под водяную завесу, образующуюся при стекании воды, и, расходясь по всему сечению колонки, поднимается вверх, нагревая питательную воду до 104 0С (при избыточном давлении в деаэраторе 0,02 МПа). При этом воздух выделяется из воды и вместе с несконденсировавшимся паром уходит через трубу 4, расположенную в верхней части головки деаэратора.

Освобожденная от газов и подогретая вода стекает в бак-аккумулятор, а оттуда подается в парогенератор.

Дата добавления: 2016-11-29; просмотров: 1939;