Приготовление ржаного теста на густых заквасках.

В приготовлении теста различают два цикла: разводочный и производственный. Разводочный цикл - это процесс приготовления новой закваски. Он применяется, если качество имеющихся заквасок не соответствует норме.

Новую закваску готовят в три этапа, получая последовательно дрожжевую, промежуточную и исходную закваски. При этом происходит накопление в мучной среде молочнокислых бактерий и дрожжей.

Общая длительность разводочного цикла 12...14 ч, температура брожения заквасок последовательно увеличивается с 25 до 28 0С.

Для получения дрожжевой закваски готовят тесто из муки, воды, дрожжей и производственной закваски предыдущего приготовления, которая является источником молочнокислых бактерий. В результате брожения, когда кислотность достигнет определенного уровня, получают дрожжевую закваску. Ее освежают и увеличивают массу путем внесения дополнительного большего, чем на первом этапе, количества муки. Массу вновь подвергают брожению, получая промежуточную закваску, в которую опять вносят муку, и вновь сбраживают. В результате образуется исходная закваска. Источник микрофлоры в разводочном цикле - размноженные в лаборатории чистые культуры дрожжей и молочнокислые бактерии. Далее процесс идет по производственному циклу, который включает приготовление производственной закваски и получение теста. Производственную закваску получают из исходной аналогично предыдущим закваскам. Затем ее делят на три части, из которых две идут на приготовление двух порций теста, а третью порцию используют для возобновления производственной закваски, добавляя в нее муку и воду. В процессе брожения, которое длится 3,5...4 ч при температуре 28 0С, закваска восстанавливает свою кислотность и состав бродильной микрофлоры. Ее вновь делят на три части, из которых 2/3 идут для приготовления теста, а 1/3 — на возобновление закваски. Производственный цикл повторяется.

При приготовлении теста в закваску добавляют муку, воду, соль и другие компоненты, брожение длится в течение 1...1,5 ч при температуре 28...30 0С до кислотности 9...12°.

Разделка теста

Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку. Разделка ржаного теста состоит из следующих этапов: деления теста на куски, формования тестовых заготовок и окончательной расстойки.

Разница в разделке ржаного и пшеничного теста обусловлена различиями в их свойствах:

- ржаное тесто, не имеет клейковинного скелета, более пластичное, ликое, поэтому необходима минимальная механическая обработка;

- пшеничное тесто вследствие своей упругости и сравнительно небольшой адгезии (прилипания) должно подвергаться более интенсивной механической обработке при разделке.

Деление теста на куски.Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы отдельных кусков не должно превышать ±1,5 %.

Деление осуществляется на тестоделительных машинах по объемному принципу.

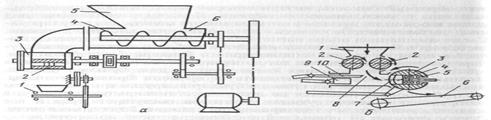

В машине «Кузбасс-2М-1» (рис. 67, а) тесто поступает в приемную воронку 5 шнековой камеры 6 и шнеком 4 через угловой отвод направляется в мерный карман делительного барабана, периодически вращающегося внутри делительной головки 3. В мерном кармане расположен поршень 2, состоящий из двух частей. Сближая или удаляя половинки поршня с помощью винта и пружины, можно изменять объем мерного кармана и тем самым регулировать массу кусков теста. При нагнетании теста в мерный карман поршень 2 перемещается вниз до упора, освобождая карман для заполнения тестом. После окончания заполнения кармана делительный барабан поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на поршень, перемещает его вниз. Поршень выталкивает кусок теста из кармана на транспортер 7, одновременно освобождая верхнюю часть кармана для последующего заполнения.

Машины с поршневым лопастным и валковым нагнетанием теста (РМК-60А, А2-ХТН, РТ, А2-ХПО/5) предназначены для деления теста из пшеничной муки высшего, I и II сортов.

Принцип действия машин с поршневым нагнетанием показан на примере делительной машины РМК-60А (рис. 67, б). Тесто из воронки 1 под действием силы тяжести или питающих валков поступает в камеру делителя. При этом нагнетающий поршень 9 и заслонка 10 находятся в крайнем левом положении. Заполнение тестом рабочей камеры 8 происходит с помощью вращающихся навстречу друг другу валков 2. При заполнении тестом рабочей камеры 8 делителя поршень 9 и заслонка 10 начинают одновременное движение вправо, причем заслонка 10, опережая движение поршня 9, прекращает поступление новых порций теста из воронки 1, а поршень 9 нагнетает тесто в мерный карман 7 делительной головки 3. В мерном кармане 7 находится поршень .4, который при нагнетании теста перемещается в глубь кармана, сжимая пружину 5. После заполнения мерного кармана 7 тестом делительная головка 3 поворачивается на угол 90°, а поршень 4 за счет энергии сжатой пружины 5 выталкивает кусок теста из кармана на ленточный транспортер 6.

Рис 10.1 - Округление кусков теста

Округление необходимо для сглаживания неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста в процессе предварительной расстойки.

Наличие пленки дает равномерную пористость мякишу при выпечке.

При производстве круглых подовых изделий эта операция является операцией окончательного формования кусков теста, после которой они поступают на окончательную, в данном случае единственную, расстойку. При производстве многих видов изделий (батонов, булок, плетеных изделий и др.) из пшеничной муки высшего, I и II сортов округление является лишь первой операцией формования.

Округление ведут в тестоокруглительных машинах различных видов: с конической, цилиндрической и плоской рабочей поверхностью.

Предварительнаярасстойка. Это кратковременный процесс в течение 5...8 мин в определенных условиях. В результате ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного структурного каркаса.

Предварительная расстойка осуществляется на ленточных транспортерах или в шкафах, внутри которых устанавливают систему ленточных транспортеров или цепной люлечный конвейер. Брожение на этой стадии не играет практической роли, поэтому здесь не нужно создавать особых температурных условий.

Формование тестовых заготовок.Это процесс придания кускам теста формы, соответствующей данному сорту изделий.

При формовании тестовых заготовок цилиндрической формы из ржаного теста используют ленточные закаточные машины, в которых кусочек теста прокатывается между транспортерными лентами, установленными друг над другом, имеющими встречное движение и различные скорости, или между неподвижной плитой и движущейся лентой.

Для получения тестовых заготовок пшеничного теста определенной формы тесто раскатывают в блин, затем свертывают в рулон и прокатывают, а иногда еще и удлиняют. Такая дополнительная обработка пшеничного теста улучшает пористость заготовки. Формование пшеничного теста проводится на тестозакаточных машинах (ленточных или барабанных) Т1-ХТ2-3-1, Т1-ХТ2-3, А2-ХПО/9 и др.

Окончательная расстойка. Цель этого процесса - брожение теста, которое необходимо для восполнения диоксида углерода, удаленного в процессе деления, округления и формования.

Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветривания наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35...40 °С) и относительной влажности (75...85 %).

Длительность расстойки колеблется от 25 до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и ряда других факторов. На современных тесторазделочных поточных линиях эта операция проводится в конвейерных шкафах окончательной расстойки (Т1-ХР2-3, РШВ и в расстойных универсальных агрегатах Т1-ХР-2А-30, Т1-ХР-2А-48 и др.). Они'могут быть Г-, П- или Т-образной формы. В зависимости от расположения цепного конвейера шкафы разделяются на горизонтальные и вертикальные. К цепям с определенным шагом на шарнирах подвешены люльки. Они могут быть одно- и двухполочными. Количество и размеры люлек зависят от конструкции шкафа. В универсальных конвейерных шкафах количество люлек колеблется в зависимости от типа шкафа от 34 до 76. Для создания оптимальной температуры и влажности среды в шкаф окончательной расстойки вмонтирован кондиционер.

Кроме основных этапов разделка теста включает в себя вспомогательные операции (посадка тестовых заготовок в расстойный шкаф и их выгрузка, надрезание заготовок после окончательной расстойки, посадка их в печь), осуществляемые специальными механизмами.

Дата добавления: 2021-02-19; просмотров: 571;