Преимущества и недостатки

В настоящее время область применения метода конечных элементов очень обширна и охватывает все физические задачи, которые могут быть описаны дифференциальными уравнениями. Наиболее важными преимуществами метода конечных элементов, благодаря которым он широко используется, являются следующие:

1. Свойства материалов смежных элементов не должны быть обязательно одинаковыми. Это позволяет применять метод к телам, составленных из нескольких материалов.

2. Криволинейная область аппроксимирована с помощью прямолинейных элементов или описана точно с помощью криволинейных элементов. Таким образом, метод можно использовать не только для областей с "хорошей" формой границы.

3. Размеры элементов могут быть переменными. Это позволяет укрупнить или измельчить сеть разбиения области на элементы, если в этом есть необходимость.

4. Указанные выше преимущества метода могут быть использованы при составлении достаточно общей программы для решения частных задач определенного класса.

Главный недостаток метода конечных элементов заключается в необходимости составления вычислительных программ и применения вычислительной техники. Вычисления, которые требуется проводить при использовании метода конечных элементов, слишком громоздки для ручного счета даже в случае решения очень простых задач. МКЭ является очень ресурсоемким методом с точки зрения затрать вычислительных ресурсов.

Пример применения FEA систем

Строительство

Изначально МКЭ разрабатывался как метод строительной механики, но получил широкое применение и в других областях.

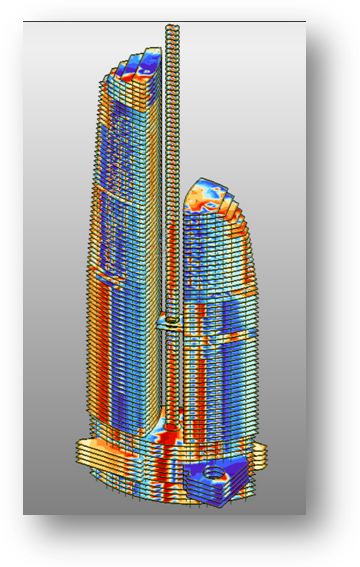

Система Autodesk Robot Structural Analysis является специализированной системой анализа строительных конструкций с применением МКЭ на этапах монтажа и эксплуатации.

Многие современные проекты проходят подготовительные этапы анализа в данной системе, к примеру, производился анализ деловой центр "Москва - Сити".

Краш тест

В последнее время математические методы прогнозирования поведения автомобиля в различных видах ДТП занимают всё больше времени в объёме, отведённом на разработку автомобиля. Мировые автогиганты имеют в своём арсенале мощнейшие компьютерные средства для дополнения натурных экспериментов виртуальными испытаниями. Использование такого рода программ позволяет снизить затраты на проведение огромного количества испытаний как отдельных узлов автомобиля, так и краш-тестов автомобиля в целом. Стоимость одного краш-теста автомобиля составляет от 150 до 200 тысяч долларов, экспериментальной модели автомобиля до 2 млн. долларов, в то же время виртуальный краш-тест стоит 5-7 тысяч долларов

При разработке новой модели автомобиля производители проводят 150-200 виртуальных краш-тестов и 5-6 реальных.

При проведение виртуальных краш-тестов производители используют в основном расчётные системы такие, как ANSYS, LS-DYNA, Abaqus, РАМ-Crash (ESI Group), основанные на применении методов конечных элементов (МКЭ). Эти программы представляют собой удобную среду для проведения численных расчётов, дополняя эксперименты, проводимые в краш-лабораториях.

В системе LS-DYNA была создана модель прямого удара автомобиля Plymouth Neon 1996 года выпуска на скорости 51 км/ч в недеформируемый барьер.

Дата добавления: 2019-09-30; просмотров: 757;