Общая структура, точность, производительность и экономическая эффективность технологических процессов на металлорежущих станках.

Структура ТП обработки деталей резанием состоит из последовательно выполняемых операций на фрезерных, токарных и другого типа станках, изменяющих состояние полуфабриката, и контрольных операций. Содержание операция, их последовательность и количество зависит от требований к изготовлению деталей и типа производства. Чем выше требования к точности и шероховатости поверхности деталей и чем сложнее ее форма, тем больше требуется выполнить операций. Заданная точность и шероховатость поверхностей деталей формируется постепенно от операции к операции. Каждая из операций улучшает точность на 1-2 квалитета и снижает параметры шероховатости Ra и Rz в 2-5 раз.

Практически всегда существует несколько технически возможных реализаций отдельных операций для определенных условий производства, из которых можно определить доминирующий экономически целесообразный вариант.

На рис. 1.11, а изображена обрабатываемая деталь – корпус блока СВЧ частотного применения из сплава АМц-М (номерами обозначены отдельные типичные поверхности); на рис. 1.11, б – матрица вариантов стоимостей этапов – ТП изготовления этой же детали, включая способы получения заготовки до обработки резанием. Элементы каждого из столбцов матрицы являются стоимостью технических вариантов реализации этапов ТП. Для рассматриваемого примера выделены следующие этапы ТП, которым соответствуют номера столбцов:

1. способы получения заготовки: ударной холодной объемной штамповкой (C11) , механической(C12) и газовой резками толстолистового материала (C13);

2. способы обработки технологических базовых поверхностей 1, 2 и 3: по разметке на фрезерных станках с ручным (C21)и цикловым управлением (C22) на фрезерных станках с ЧПУ (C23), технологические базовые поверхности не обрабатываются ;

3. способы обработки основных и вспомогательных поверхностей 4-6; на фрезерных и координатно-расточных станках с ручным управлением(C31) , на фрезерных станках с ЧПУ (C32), на обрабатывающем центре с ЧПУ(C33), на автоматической переналаживаемой линии с путевым управлением (С34)

4. способы нанесения покрытия на поверхности 1, 2,3 и 5 с предварительной подготовкой их под покрытие: гальванические(С41), химические(С42), комбинированные(С43) ;

5. способы дополнительной обработки поверхностей 4 без покрытий: на агрегатном сверлильно-расточном станке(С51) , на расточном станке с ручным управлением(С52) , на сверлильно-расточном станке с ЧПУ (С53), комбинированные (С54).

Так, выделенные в матрице варианты этапов в кружках (рис. 1.11, б) формируют структуру ТП для крупносерийного производства минимального по стоимости. При отборе вариантов этапов учитывают следующие особенности элементов матрицы технологического процесса: для выбранного этапа существуют нереализуемые (запретные) варианты выбора последующих этапов, например, при выборе (С13) невозможен переход к (С24) , так как полученные базовые поверхности неточны и имеют большую шероховатость; стоимость выполнения выбираемого этапа зависит от стоимости выполнения предыдущего, например, от стоимости изготовления заготовки.

У деталей, обрабатываемых резанием, различают точность размеров, формы поверхностей и их взаимного расположения. Точность выполнения размеров отдельных поверхностей деталей задается на рабочих чертежах деталей и характеризуется допустимыми отклонениями размеров от номинального значения. Допустимые отклонения формы и расположения поверхностей составляют часть допуска на размеры этих поверхностей. Между заданными отклонениями размеров и шероховатостью поверхности должно быть соответствие. При жестких допусках на размеры нельзя назначать шероховатость, параметры которой близки к допускам, так как в этих случаях затруднен контроль размеров. На рис. 1.12 графиком представлено ограничение параметров шероховатости поверхности допуском на размеры. Пунктирной линией со стрелкой показан пример назначения параметра шероховатости Ra 0,32 для поверхности элемента детали с допуском на размеры не более 6,5 мкм.

Требования точности назначают строго из эксплуатационных требований.

Завышение требований точности вызывает необоснованное удорожание изготовления деталей (рис. 1.13, а, где С- стоимость детали).

Экономическая целесообразность применимости разновидностей процессов обработки также имеет пределы. На рис. 1.13, б изображена зависимость стоимости обработки С от точности обработки для процессов: 1 – тонкое точение, 2 – предварительное шлифование, 3 – чистовое точение. Как следует из рисунка, при обработке деталей точнее 8 квалитета целесообразно использовать тонкое точение, а для 8, 9 и более грубых квалитетов точности снижение стоимости обработки обеспечивает чистовое точение.

Заданная точность при обработке резанием достигается различными методами. В единичном производстве используют метод пробных проходов и промеров, при котором выверяют устанавливаемую на станок заготовку и последовательными рабочими ходами, сопровождающимися пробными измерениями детали, приближаются к заданному размеру. При этом методе точность обработки в значительной степени зависит от квалификации рабочего.

В массовом и серийном производстве применяют метод автоматического получения размеров на предварительно настроенном на получение размеров станке. Заготовку устанавливают и закрепляют без выверки в специальном приспособлении, обеспечивающем одинаковость положения на станке всех деталей партии при последовательной их обработке. В таблице приведены сведения о суммарной погрешности выполняемых размеров, шероховатости обрабатываемых поверхностей и глубине дефектного слоя для методов обработки резанием.

В процессе обработки одновременно действуют несколько факторов, каждый из которых вызывает определенную долю суммарной погрешности. Слагаемые суммарной погрешности называют первичными погрешностями. Основными факторами, вызывающими первичные погрешности, являются: погрешность установки заготовки в приспособлении, упругие деформации технологической системы «станок – приспособление – инструмент - деталь (сокращенно СПИД)» от действия сил резания, размерный износ режущего инструмента, геометрическая – неточность станка, погрешность настройки станка на выполнение размера, тепловые деформации системы СПИД. Погрешность установки при обработке партии деталей проявляется как случайная погрешность и состоит из погрешностей базирования, закрепления и неточности приспособления.

Погрешность базирования вызывается погрешностями изготовления поверхностей заготовки, используемых в качестве технологических установочных и измерительных баз. Технологическими установочными базами называют те поверхности заготовки, которыми она устанавливается в приспособление, а измерительными базами – поверхности, от которых ведут измерения выполняемого размера. Одни и те же поверхности, как частный случай, могут быть одновременно и установочными и измерительными. В зависимости от конкретной схемы установки заготовки в приспособление погрешности изготовления установочных и измерительных баз могут входить в погрешность выполняемого размера полностью, частично или не входить совсем.

Рассмотрим появление погрешности базирования на конкретном примере. На рис. 1.14 приведены схем в установок втулки 1 для фрезерования лыски

фрезой 3 в размер А, с использованием установочных элементов приспособлений 2 в виде плоскостей (рис. 1.14, а), призмы (рис. 1.14, в). При установке втулки наружной цилиндрической поверхностью диаметром D на плоскость, параллельную лыске (рис. 1.14, а), и закреплении ее силой Q,

При установке втулки на призму (рис. 1.14, б) погрешность базирования зависит от погрешности  аи высчитывается по формуле:

аи высчитывается по формуле:

При установке втулки на цилиндрический палец (рис.1.14,в) и поджатии ее силой Q торца на значение погрешности базирования влияют погрешности

Погрешность базирования влияет на точность выполнения размеров и взаимного положения поверхностей, но не влияет на точность получения формы поверхностей. При совмещении установочной и измерительной баз для некоторых схем установки (например, на рис. 1.14, а) погрешность базирования равна нулю. Она также равна нулю для всех размеров, определяющих взаимное положение поверхностей, обработанных при неизменной установке заготовки. Погрешность закрепления вызывается смещением заготовки под действием сил зажима. Изменением направления действия сил зажима, погрешности можно уменьшить. Неточность приспособления вызывается погрешностью изготовления и сборки, износом установочных элементов, ошибками установки и закрепления корпуса приспособления на станке. При использовании одного и того же приспособления для обработки партии деталей погрешность неточности приспособления проявляется как систематическая постоянная погрешность, а при использовании нескольких приспособлений – как случайная погрешность.

Упругие деформации системы СПИД проявляются как случайные величины для разных обрабатываемых деталей одной и той же партии. Это обуславливается тем, что в процессе обработки силы резания изменяются по значению из-за непостоянства размеров заготовок в партии, нестабильности механических свойств материала заготовок и увеличивающегося износа инструмента. Упругие отжатия зависят как от сил резания, так и от жесткости элементов системы СПИД и непосредственно влияют на погрешность формы обработанных поверхностей и выполняемых размеров деталей в партии. Уменьшение действия этого фактора возможно через изменение режимов обработки.

Размерный износ инструмента проявляется как систематическая закономерно изменяющаяся погрешность при чистовой обработке. Уменьшить влияние этого фактора можно периодической подналадкой станка на размер в период между заменами инструментов. Износ инструментов относительно пути резания зависит от условий резания и для различного сочетания обрабатываемых и инструментальных материалов колеблется в пределах 0,5-12 мкм/км при обработке сталей твердосплавным инструментом, а при обработке цветных сплавов алмазным инструментом – 0,0005-0,001 мкм/км.

Геометрическая неточность станка характеризуется погрешностями взаимного расположения неподвижных и перемещающихся узлов станка, погрешностями траектории их взаимных движений. Она вызывает искажение формы и взаимного расположения обрабатываемых поверхностей, но не оказывает влияния на погрешность выполняемых размеров. Этот вид первичной погрешности проявляете как систематическая погрешность формы и взаимного расположения обрабатываемых поверхностей.

Погрешности изготовления мерных и фасонных инструментов переносятся на выполняемые форму и размеры и проявляют себя как систематические погрешности. В отдельных случаях использования осевого инструмента (сверл, зенкеров, разверток) наблюдается дополнительное явление разбивки отверстия, вызванное погрешностями заточки инструмента и отклонением оси инструмента от оси его вращения.

Погрешность настройки станка на выполняемый размер, как случайная величина, зависит от метода настройки, разрешающей точности измерительных приборов и оснащения для настройки, методов расчета смещения инструмента при настройке на размер и квалификации наладчика. Используют два метода настройки станка на автоматическое получение размера. По первому методу установку режущего инструмента выполняют последовательным приближением к заданному чертежом размеру обработкой пробных деталей, размеры которых измеряют, выполняют смещение режущего инструмента по результатам измерения и повторяют перечисленные действия, пока не будет обеспечена требуемая точность обработки. По второму методу для установки режущего инструмента на размер на неработающем станке используют эталон и обработку пробных деталей не производят. Погрешность изготовления эталона по форме и размерам, соответствующего обрабатываемой детали, влияет на погрешность установки инструментов. Настройка по пробным заготовкам более точная, но трудоемкая и применяется для станков с относительно простой наладкой. Настройка по эталону менее трудоемка, достаточно точна, но не учитывает реальных условий обработки. Второй метод имеет еще одно существенное преимущество – можно выполнить настройку блоков инструментов вне станка, что широко используется как в массовом производстве, так и в серийном, особенно при применении станков с ЧПУ.

Тепловые деформации системы СПИД существенны для обработки особо точных деталей. Для снижения влияния этого фактора используют охлаждение заготовок и инструмента смазывающе-осаждающей жидкостью или газом, начинают обработку после пуска станка только при достижении теплового равновесия системы СПИД, при котором выделение тепла в зоне резания и механизма станка количественно равно его рассеянию в окружающую среду.

Обработку особо точных деталей ведут в термоконстантных помещениях, где температура поддерживается с точностью до градуса.

Отдельные первичные погрешности в общем балансе составляют: погрешность установки до 20-30%; погрешность от упругих деформаций системы СПИД под действием сил резания до 30%; погрешность от размерного износа режущего инструмента для чистовой обработки партии деталей в пределах 10-20%; погрешность от геометрической неточности станка до 10-30%; погрешности изготовления мерных и фасонных инструментов менее 10%; погрешность настройки станка на выполнение размера до 30-40% при чистовой обработке и до 20-30% при черновой обработке; погрешности тепловых деформаций СПИД в отдельных случаях до 10-15%.

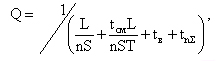

Основными показателями эффективности обработки резанием являются производительность и стоимость обработки. Производительность процесса обработки резанием – это количество деталей заданного качества, изготовленных в единицу времени. Для случая одноинструментальной однопроходной операции точения производительность Q вычисляют по формуле:

где L - длина рабочего хода, мм; - число оборотов шпинделя в минуту, выбираемое в зависимости от рекомендуемой скорости резания V и диаметра заготовки d;

S - подача в мм/об;

tсм - время на замену затупившегося инструмента и настройку станка на размер;

T - стойкость режущего инструмента, мин;

tв- вспомогательное время выполнения операций, мин;

tnE - время на организационное обслуживание и регламентированные перерывы, отнесенные к обработке одной детали. Из выражения видно, что производительность операции зависит, в том числе, и от режимов обработки.

При интенсификации режимов резания первое слагаемое знаменателя в выражении всегда уменьшается, а второе зависит от режимов более сложным образом, поскольку стойкость инструмента зависит не линейно от режимов, в первую очередь от скорости резания и других условий обработки.

Зависимости производительности Q от скорости резания V (рис. 1.15, а) при неизменных прочих условиях имеет максимум с его смещением в сторону увеличения скоростей при уменьшении подачи S. Кривые Q1, Q2 и Q3 соответствует подачам

Рисунок показывает, что интенсификация режимов ведет к увеличению производительности только до определенного значения. При дальнейшей интенсификации режимов производительность падает, так как выигрыш от сокращения основного времени резания перекрывается возрастающими расходами времени на замену затупившегося инструмента и настройку станка из-за низкой стойкости инструмента при высоких скоростях резания. Кроме того, на интенсификацию режимов резания оказывает влияние система СПИД, ограничивая их наибольшие допустимые значения мощностью главного привода, допустимыми усилиями зажима, прочность слабых звеньев привода подачи.

Экономическая эффективность обработки резанием оценивается себестоимостью обработки, выражение которой без учета стоимости изготовления заготовки можно конкретизировать формулой

где С, Сэ, Син - постоянные, соответственно учитывающие затраты на эксплуатацию оборудования; стоимость электроэнергии и расходы на эксплуатацию инструментов.

Выражение является общим и для других экономических показателей эффективности – приведенных затрат и полной себестоимости. Если в постоянных учитываются капитальные вложения и текущие расходы, то Ст- приведенные затраты на обработку. Если не учитывать только капитальные вложения, то Ст соответствует полной себестоимости.

Для случая точения выражение можно привести к виду

в котором одна часть расходов уменьшается, а другая увеличивается не пропорционально пр различной интенсификации режимов. Численные значения показателей степени колеблются: m=0,08-0,085, y=0-1,05. Тогда при сочетании

что имеет место при точении, сверлении, фрезеровании и других методах лезвийной обработки, всегда экономически выгодно назначать подачи максимально возможными с учетом ограничений системы СПИД (по мощности резания, допустимым силам резания и усилением зажима заготовки), а затем интенсифицировать скорость резания до значения, при котором выражение будет наименьшим.

На рис. 1.15, а, стоимостям обработки C1, C2 и C3 соответствует подачи

шлифования и поперечного точения, минимум показателя эффективности достигается при различном сочетании произведений .

Отметим одну важную особенность расположения зависимостей C от Q на рис. 1.15, а – экстремальные значения показателей эффективности не соответствуют одним и тем же режимам резания. Это значит, что для обработки резанием нельзя совместить максимальную производительность и наименьшую стоимость одновременно.

На стоимость обработки резанием кроме режимов резания влияет выбор станка. На рис. 1.15, б приведена зависимость стоимости изготовления одной и той же детали на токарных станках различного типа от количества обрабатываемых деталей в партии и типа производства:

1 – универсальные станки общего назначения; 2 – специализированные станки; 3 – специальные станки и автоматические линии; 4 – станки с ЧПУ;

5 – обрабатывающие роботизированные системы станков с управлением ЧПУ. Неправильный выбор станка значительно увеличивает стоимость обработки.

Содержание операций обработки деталей на металлорежущих станках.

Содержание конкретной операции обработки резанием зависит от конструкции и материала обрабатываемой детали, от требований к точности ее размеров, формы и шероховатости поверхностей, выполняемых в рассматриваемой операции, от точности размеров и других параметров состояния, сформированных в предыдущих операциях технологического процесса, от организации типа производства. Кроме перечисленных факторов на содержание операций влияют технологические возможности металлорежущего станка, на котором осуществляется операция.

Рассмотрим несколько операций обработки резанием, характерных для производства деталей РЭА. При фрезеровании деталей РЭА наиболее часто используют концевые фрезы для обработки плоских и пространственно сложных поверхностей, и дисковые прорезные фрезы применяют для обработки узких пазов и шлицев. Другие типы фрез применяют значительно реже.

Фрезерная операция состоит из одного или нескольких переходов.

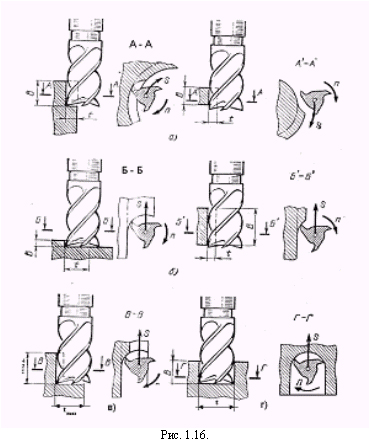

Типовые схемы простейших переходов, выполняемых концевыми фрезерами, изображены на рис. 1.16, где а – фрезерование криволинейных контуросложных поверхностей; б – фрезерование плоскостей; в – фрезерование уступа; г – фрезерование паза; t – глубина резания; В – ширина фрезерования. Если произведение глубины фрезерования на ширину фрезерования превышает допустимое значение для технологической системы СПИД, то один и тот же элемент поверхности обрабатывают за несколько рабочих ходов. Экономически целесообразно обрабатывать поверхности деталей за один рабочий ход. При обработке поверхностей за несколько рабочих ходов, последний чистовой рабочий ход выполняют с режимами, обеспечивающими требования к точности к чистоте этих поверхностей, а предыдущие рабочие ходы осуществляют с максимальным допустимым значением произведения tB. При пуске, оставленный на чистую обработку, не превышает 0,2-0,3 диаметра чистовой концевой фрезы по глубине фрезерования и 0,2 диаметра фрезы по ширине фрезерования. Для обеспечения точности обработки для черновых и чистовых рабочих ходов вместо одной фрезы используют разные фрезы. В этом случае рабочие ходы образуют самостоятельные переходы.

Нередко один и тот же инструмент применяют для последовательной работы по нескольким схемам на разных участках одной и той же обрабатываемой поверхности. Тогда все рабочие ходы принадлежат одному и тому же переходу. Например, при доработке унифицированной заготовки алюминиевого корпуса, используемого для блока СВЧ частотного применения, фреза отрабатывает уступ с криволинейной стенкой А (рис. 1.17, а) и плоскостью Б. Обработка ведется на фрезерном станке с ЧПУ. Траектория движения центра торца фрезы относительно заготовки в двух плоскостях YX и ZY представлена на рис. 1.17, б, где цифрами 0-9 обозначены опорные точки траектории. Кроме участков рабочего хода, обозначенных 1-2, 2-3,…,7-8, траектория содержит участки холостых ходов для подвода 0-0 и отвода 8-9 фрезы, которые являются элементами перехода. Типоразмер фрезы, режимы резания и штучное время для выполнения рассматриваемой и других подобных операций определяют, пользуясь алгоритмом, представленным в таблице. При выборе фрезы, назначении режимов резания и определении технически обоснованной нормы времени операции, выполняемой на станке с ЧПУ, также пользуются алгоритмом, представленном в таблице.

Токарные операции изготовления деталей РЭА производят на токарных автоматах продольного точения. Принцип работы автомата продольного точения (рис. 1.18, а и б) основан на осевой подаче вращающегося прутка через неподвижную люнетную втулку (рис. 1.18, а и б). Резцы 1, 2, 3 и 4 имеют только поперечную подачу к оси вращения детали. Это позволяет с точностью до нескольких микрометров обрабатывать нежесткие детали с соотношением длинны к диаметру равным 10 и более. На автоматах продольного точения выполняют обтачивание ступеней, обработку за буртом (рис. 1.18, з), подрезку торцов, обработку канавок и конусов, сверление, расточку неглубоких отверстий, обработку фасонных поверхностей. С применением дополнительных устройств технологические возможности станка увеличиваются.

На рис. 1.18, в изображен эскиз штыревого ввода из ковара 29HK, обрабатываемого на автомате продольного точения. Последовательность и содержание рабочих переходов операций следующие: 1 – точение радиусной фаски R0,1 мм резцом 4. имеющим участок режущей кромки, выполненной по радиусу (рис. 1.18, г); 2 – точение конуса методом совмещения продольной подачи заготовки с поперечной подачей резца 3 (рис. 1.18, д); 3 – точение первой ступени цилиндрической поверхности с продольной подачей заготовки неподвижным резцом 1 с использованием второй ступени неподвижного упора станка (рис. 1.18, е); 4- точение второй ступени цилиндрической поверхности при продольной подаче заготовки и неподвижном после установке на размер резце 2 (рис. 1.18, ж); 5 – точение цилиндрической поверхности за буртом резцом 1, установленным на размер кулачком (рис. 1.18, з); 6 – отрезка детали на размер резцом 4 (рис. 1.18, и).

Сверлильные операции состоят из нескольких периодов в зависимости от квалитета и формы обрабатываемых отверстий.

1. При обработке гладких отверстий по квалитету H7 диаметром до 8мм выполняют два перехода: сверление (рис. 1.19, а) и развертывание чистовой разверткой (рис. 1.19, в) с глубиной резания 0,3-0,05мм на сторону. При диаметре обрабатываемого отверстия с 8 до 12мм осуществляют три перехода: сверления, черновое и чистовое развертывание (при чистовом развертывании припуск на сторону 0,02мм). Для отверстий свыше 12мм выполняют четыре перехода: сверление, зенкерование (рис. 1.19, б), черновое и чистовое развертывание (при чистовом развертывании припуск зависит от диаметра обрабатываемого отверстия и составляет 0,025-0,04мм на сторону).

2. При обработке гладких отверстий по квалитету H8 и H9, содержание операций отличается от рассмотренных выполнением только одного развертывания вместо двух.

3. При обработке резьбовых крепежных отверстий производят следующие переходы: сверление (рис. 1.20, а) по H12 с учетом внутреннего диаметра резьбы; снятие фаски, шириной не менее высоты профиля резьбы; снятие фаски, шириной не менее высоты профиля резьбы (рис. 1.20, б0 коническим зенкером или сверлом большого диаметра на входе в отверстие; нарезание резьбы метчиком (рис. 1.20, в).

4. При обработке ступенчатых отверстий каждую из ступеней обрабатывают за один или несколько переходов в зависимости от точности, а при крупносерийном и массовом производстве используют комбинированный специальный инструмент для обработки одновременно нескольких ступеней, позволяющих сократить количество переходов.

Трудоемкость и стоимость выполнения операций зависит от припуска, снимаемого при резании. Чем меньше припуск, тем выше показатели эффективности обработки резанием, но уменьшение припуска ограничивается определенным пределом. Минимально допустимый припуск, удаляемый при выполнении отдельного перехода, должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующем переходе, а также погрешности установки, возникающие на выполняемом переходе. В общем случае минимальный припуск на сторону при последовательной обработке отдельных поверхностей равен

размер дефектного слоя и погрешность взаимного расположения обрабатываемой поверхности относительно базовых, полученные при выполнении предшествующего перехода; Еi - погрешность установки на выполняемом переходе.

При обработке цилиндрических наружных поверхностей последние две составляющие представляют собой векторы, принимающие любое угловое случайное положение. Эти векторы суммируются как случайные величины. Тогда формула для определения минимального припуска на диаметр при обработке поверхностей вращения имеет вид

Содержание отделочных операций обработки деталей РЭА резанием.

Для отделки поверхностей деталей РЭА из стали, меди и ее сплавов, цинковых, титановых, алюминиевых сплавов используют преимущественно методы шлифования и полирования абразивными инструментами, пастами и суспензиями, а также тонкое точение, тонкое фрезерование и растачивание лезвийными алмазными инструментами. Реже применяют методы суперфиниша, хонингования и доводки.

Точность и шероховатость обработанных поверхностей деталей при отделки зависит от метода обработки, материалов детали, характеристик инструмента, режимов и других условий отделки. Возможности методов отделки приведены в таблице. Шлифованию и полированию подвергают детали с необработанной поверхностью, с шероховатостью не ниже Rz 40.

Несколько операций отделки поверхностей составляют отдельный этап общего ТП изготовления детали. Технологический маршрут отделочных операций содержит операции по подготовке поверхности до отделки и операции для удаления остатков технологических материалов с обработанной поверхности после отделки.

Типовой технологический маршрут отделки поверхности шероховатостью Ra 0,63 состоит из следующих операций: обезжиривание; травление; предварительные отделки (шлифование, точение или грубое полирование); заключительной отделки, состоящей, как правило, из одного или нескольких переходов полирования; контроля.

Единичный ТП изготовления конкретной детали может содержать больше или меньше число операций отделки резанием по сравнению с приведенными типовым технологическим маршрутом. Конкретное содержание единичного технологического процесса зависит от требования рабочего чертежа к обрабатываемым поверхностям.

На рис. 1.21, а приведен эскиз алюминиевого основания печатной платы с технологическими требованиями. Технологический процесс изготовления такой платы состоит из нескольких десятков операций. За первые операции обрабатывают или подготавливают к обработке все конструктивные элементы, изображенные на рисунке. Плоскость А обрабатывается до шероховатости Ra 0,16 мкм.

Плоскость Б не подвергается отделочной обработке. Маршрут отделки в составе единичного ТП для этой детали содержит следующие операции: приклеечная – основание платы приклеивают на приспособление к плоскости, не подвергающейся отделке; токарная – алмазным резцом выполняют тонкое точение плоскости А для достижения шероховатости Ra 0,125 мкм со скоростью резания 500м/мин, с подачей 0,06мм/об, при глубине резания 0,3мм; контрольная – проверяют шероховатость поверхности А; обезжиривания; полировочная – содержит два перехода полировки пастой на войлочном круге (зернистостью абразивного материала пасты 3/2 и1/0 соответственно для первого и второго перехода); промывочная.

Шлифовку и полировку широко используют при первичной обработке пластин из кремния и других полупроводниковых материалов, применяемых при изготовлении подложек микросхем.

Дата добавления: 2016-11-26; просмотров: 3236;