Режимы механической обработки пластмасс

| Вид обработки | Скорость* обработки, м/мин | Подача*, мм /об | Передний угол, град | Задний угол, град |

| Токарная | 30–50 200–250 | 0,3–0,5 0,1–0,3 | 8–10 | |

| Фрезерование | 40–50 200–500 | 0,3–0,5 | 20–25 | 20–30 |

| Строгание | 15–20 50–60 | 0,2–0,8 0,2–0,5 | ||

| Сверление | 40–50 90–120 | 0,2–0,4 Ручная подача | 10–20 | Угол заострения сверла 60–100 |

* В числителе – параметры для инструмента из быстрорежущей стали, в знаменателе – для твердого сплава.

Токарная обработка пластмасс производится скругленными резцами

Токарная обработка пластмасс производится скругленными резцами

(r = 3–4 мм). Для уменьшения трения о материал боковую поверхность резцов делают изогнутой.

Фрезерование рекомендуется производить червячными фрезами с углом наклона винтовой линии 30–80°. При обработке слоистых материалов применяют попутное фрезерование, предупреждающее расслаивание пластика.

Сверление производится спиральными сверлами, угол заострения которых зависит от обрабатываемого материала и диаметра отверстия. Для охлаждения инструмента и выноса стружки в отверстие часто подают сжатый воздух. При сверлении хрупких материалов выкрашивание предотвращается предварительным кернением и зенкерованием сверлом большого диаметра.

Наиболее трудной операцией является нарезание резьбы в отверстиях вследствие перегрева инструмента и сложности удаления стружки. Метчики для работы с пластмассами должны быть изготовлены из твердых сплавов или из сталей с азотированными или хромированными рабочими поверхностями.

20.4. Сварка полимерных материалов

Термопластичные полимерные материалы можно соединять методами сварки. Соединение полимерных материалов способом сварки основано на том, что макромолекулы, находящиеся в пластичном состоянии, приобретают повышенную подвижность и происходит взаимная диффузия молекулярных цепей или их участков в поверхностные слои сплавляемых деталей. Для того чтобы диффузия проходила достаточно интенсивно, поверхностные слои свариваемых пластиков нагревают до вязкотекучего состояния и соединяют под давлением в 50–100 МПа, обеспечивающим контакт свариваемых поверхностей.

Температурный интервал сварки определяется зоной вязкотекучего состояния пластика. Для некоторых полимеров допустимо некоторое отклонение от средней температуры сварки, а для ряда материалов с узкой зоной вязкотекучего состояния (например, для полиамидов) необходимо точно выдерживать заданную температуру сварки.

Температура сварки и мощность нагревателей зависят от теплофизи-ческих свойств пластика. Эти свойства могут значительно изменяться даже для одного и того же полимера, поэтому сварочные нагреватели изготовляют со значительным запасом мощности.

При увеличении толщины свариваемых деталей должна быть повышена мощность нагревателя. Для каждого полимера имеется такая максимальная толщина, выше которой нельзя получить на данном сварочном аппарате высококачественный сварной шов. Чрезмерное повышение температуры сварки приводит к вытеканию материала у рабочей поверхности. При одинаковой температуре размягчения материалов можно сваривать более толстые детали из того пластика, который имеет более высокий коэффициент теплопроводности и более низкую удельную теплоемкость.

В зависимости от степени пластичности в нагретом состоянии сварку пластмасс производят с применением или без применения присадочного материала. Без присадки сваривают пластмассы, приобретающие высокую пластичность в нагретом состоянии (полиэтилен, полиамиды, органическое стекло и др.).

Присадка применяется при сварке пластмасс, обладающих ограниченной пластичностью при нагреве (винипласт) или лишь размягчающихся в незначительной степени (фторопласт-4).

Выбор метода сварки определяется природой материала, толщиной свариваемых изделий, их конструкцией и т. д.

В зависимости от источника тепла и способа его подведения к свариваемым деталям различают следующие виды сварки:

· контактная, основанная на нагреве материала при контакте его с нагревателем;

· радиационная, при которой нагрев осуществляется теплом, излучаемым радиатором (облучателем);

· фрикционная, основанная на нагреве материала за счет тепла, выделяемого при трении свариваемых деталей;

· токами высокой частоты или ультразвуком;

· в струе горячего газа или воздуха.

Контактная сварка бывает точечной и роликовой.

Принцип точечной контактной сварки заключается в том, что свариваемые детали (пленки или тонкие плиты) в различных местах попеременно сжимаются между нагретыми электродами. В местах сжатия в течение 15 секунд образуется точечный сварной шов. Для предотвращения прилипания свариваемого материала к электродам последние покрываются веществами с малой адгезией, например целлофаном или силиконовым лаком.

Точечную сварку пластмасс осуществляют с помощью ручных или механических сварочных аппаратов.

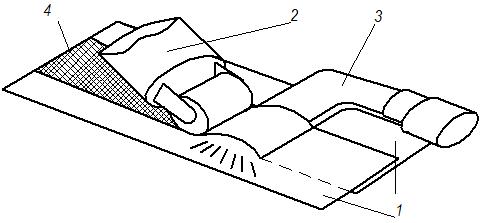

Схема роликовой сварки изображена на рисунке 20.10. Нагрев свариваемых изделий 1 производится нагревателем 3, перемещающимся вдоль свариваемой поверхности предполагаемого шва. Нагретые участки сжимаются роликом 2. Этот способ применяется при сваривании тонких листов внахлестку, производителен и легко поддается автоматизации.

Рис. 20.10. Схема роликовой сварки:

1 – свариваемый материал; 2 – ролик; 3 – нагреватель; 4 – сварной шов

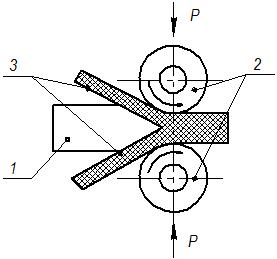

Особенно высокой производительностью отличается сварка горячим клином (рис. 20.11). Клин 1, нагретый до температуры 340–390 °С, находится между свариваемыми полосами 3, которые скользят по нему и нагреваются до температуры сварки (200 °С). У острия клина пленки сжимаются в валках 2 и свариваются.

Рис. 20.11. Схема сварки горячим клином:

1 – клин; 2 – валки; 3 – свариваемые полосы

К высокопроизводительному способу относится сварка полимерных пленок между двумя вращающимися металлическими электродами, имеющими форму дисков. Нагрев материала при этом осуществляется токами высокой частоты.

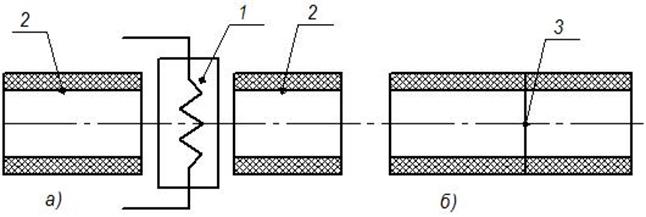

При радиационной сварке детали нагреваются за счет тепла радиатора, а затем сжимаются и выдерживаются до затвердения шва. Схема радиационной сварки труб показана на рисунке 20.12. Подготовленные для сварки трубы определенное время выдерживаются у электрического радиатора, а затем сжимаются.

Рис. 20.12. Нагрев(а) и радиационная сварка труб (б):

1 – источник тепла; 2 – свариваемые трубы; 3 – сварной шов

Фрикционная сварка применяется для соединения различных толстостенных деталей. В процессе фрикционной сварки одна часть вращается со скоростью около 500 об/мин, а другая прижимается к первой. Этот способ отличается быстротой и высоким качеством шва.

С помощью токов высокой частоты производят сварку полимерных материалов, диэлектрическая проницаемость которых выше трех. Заготовки для сварки помещают между электродами, являющимися пластинами конденсатора, соединенного с источником тока высокой частоты. Выделяемое при этом тепло пропорционально диэлектрической постоянной свариваемого материала. Равномерный прогрев при высокочастотной сварке обеспечивает высокое качество шва.

Для сварки пластмасс применяют ламповые высокочастотные генераторы с частотой 106–108 Гц мощностью от сотен ватт до ста и более киловатт. Электроды при высокочастотной сварке могут иметь самый разнообразный вид – от стержней, образующих точечные швы, до полос, изогнутых по сложному рисунку, соответствующему контуру изделия.

Широкое распространение имеет сварка пластмасс в струе горячего воздуха, реже – газа (кислорода или азота). Этот вид сварки похож на газовую сварку металла.

Для нагрева воздуха используется тепло сгораемых газов (водорода, ацетилена, природного газа) или электрической спирали.

21. Электро-физико-химические

и нетрадиционные методы обработки

К электро-физико-химическим относят методы формообразующей обработки, осуществляемые путем удаления припуска с заготовки в жидком или парообразном виде с помощью тепловой энергии.

21.1. Классификация электро-физико-химических методов

обработки

Электро-физико-химические методы обработки классифицируют на три основные группы.

К первой группе относят электрофизические методы обработки, использующие высококонцентрированные источники энергии. При удельной мощности в пределах 0,1–104 Вт/м2 энергия электрического тока или электромагнитного поля, концентрируемая на локальном участке поверхности, преобразуется в тепловую, приводя слой металла (припуска) в жидкое или парообразное состояние с последующим его удалением. Высокая концентрация энергии достигается благодаря локализации выделяющейся энергии в пространстве и времени при ее подводе через канал электрического разряда, луч лазера или электронный луч, поток плазмы. Соответственно к группе электрофизических методов обработки относят: электроэрозионные, плазменные, электронно-лучевые, лазерные и некоторые другие.

Ко второй группе относят электрохимические методы обработки, например анодно-химическую обработку, анодное растворение или катодное осаждение при плотности мощности примерно 10–3–1 Вт/м2.

К третьей группе относят комбинированные электро-физико-химические процессы, в которых одновременно или последовательно сочетается несколько различных видов энергетического воздействия, эффективно дополняющих друг друга: эрозионно-электрохимические, ультразвуковые электрохимические, плазменно-механические, алмазно-эрозионные и др.

21.2. Электроэрозионная обработка

Электроэрозионная обработка металлов основана главным образом на тепловом действии импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой. Принципиальная схема процесса электроэрозионной обработки представлена на рисунке 21.1.

Рис. 21.1. Принципиальная схема электроэрозионной обработки:

а – схема последовательности возникновения разряда и образования лунки,

б – схема размещения электродов в процессе обработки;

1 – электрод-инструмент (катод); 2 – межэлектродный зазор; 3 – обрабатываемая

заготовка; 4 – рабочая жидкость; 5 – ванна; 6 – разряд между наиболее близкими

участками поверхности; 7 – расплавление металла и его выброс;

8 – лунка, оставшаяся на поверхности

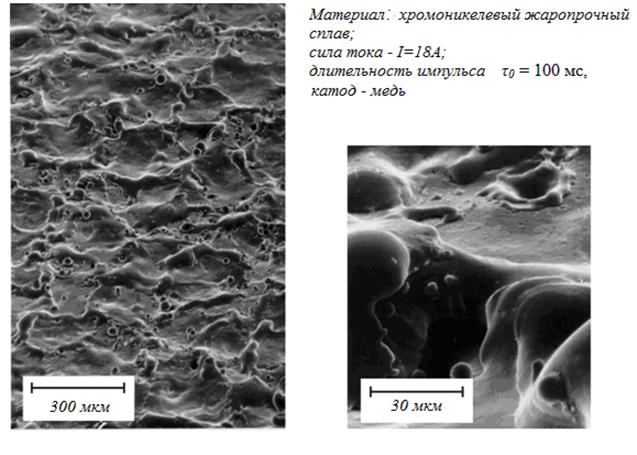

Электроэрозия является процессом разрушения поверхности металлических электродов при пробое межэлектродного промежутка электроискровым разрядом с образованием углублений, называемых лунками (рис. 21.1, а). При подаче на катод-инструмент 1 напряжения порядка 10 В/м возникает электроискровой разряд, за время существования которого (tp = 10−5–10−8 c) мгновенная плотность тока в канале разряда достигает 8000–10000 МА/м2, а температура возрастает до 30000 ºС. Между электродами формируются электронные и ионные лавины, разрушающие обрабатываемую поверхность заготовки. Эрозионные лунки формируются на поверхности электрода заготовки за счет расплавления металла и его последующего выброса со дна лунки за счет действия газов, вырывающихся из нагретой до температур свыше 8000 ºС металлической поверхности. Морфология поверхности после электроэрозионной обработки заготовки из стали показана на рисунке 21.2.

Рис. 21.2. Электронно-сканирующий снимок поверхности после электроэрозионной

обработки заготовки из хромоникелевого жаропрочного сплава (56 Ni Cr V17)

Электроэрозионная обработка металлов и сплавов зависит от теплофизических свойств обрабатываемых материалов и факторов, характеризующих электрические процессы. Механические характеристики обрабатываемого материала практически не влияют на производительность обработки.

Различают размерную и упрочняющую электроэрозионную обработку.

В результате размерной электроэрозионной обработки из заготовки получают деталь заданной формы и размеров. Упрочняющую электроэрозионную обработку производят с целью упрочнения поверхности за счет изменения структуры и свойств поверхностного слоя детали.

К электроэрозионной обработке относят также электроискровую, электроимпульсную, электроконтактную и анодно-механическую.

Электроискровая обработка основана на том, что размерное формообразование производится в диэлектрической жидкости (керосине или низковязком масле, подаваемом под давлением, а также в воде). На поверхности заготовки происходят очень короткие искровые разряды, во время которых выделяется большое количество тепла, идущее на оплавление, частичное испарение и взрывоподобный выброс частиц с поверхности заготовки (анода).

Катодом является инструмент, имеющий форму, зеркально отображающую форму заданной поверхности детали. Электроды изготавливают из хорошо проводящих тепло материалов: углеграфита, меди, латуни и др.

При электроискровой обработке электрические разряды характеризуются большими отношениями амплитуды тока и периода следования импульсов к их длительности. Мощность разряда может изменяться в пределах от десятков ватт до нескольких киловатт.

При электроимпульсной обработке электрические разряды характеризуются малыми отношениями амплитуды тока и периода следования импульсов к их длительности. При этом электрод служит анодом, мощность импульсов может изменяться от сотен ватт до нескольких десятков киловатт. Электроимпульсная обработка применяется для обработки фасонных поверхностей большей площади: до десятых долей квадратного метра.

Электроконтактная обработка – разновидность электроэрозионной обработки, при которой происходит размерное разрушение поверхностных слоев металла вследствие его оплавления. Источник тепла в зоне обработки – импульсные дуговые разряды и контактный нагрев. Электрод-инструмент (катод) – металлический диск, второй электрод (анод) – обрабатываемая заготовка. Используется постоянный или переменный ток. Электроконтактную обработку применяют для очистки чугунных и стальных отливок, грубой обработки поверхностей, а также для наплавки деталей с целью их поверхностного упрочнения.

Анодно-механическая обработка – разновидность электроэрозионной обработки, основанная на одновременном использовании анодного растворения и механического удаления продуктов распада.

Обрабатываются токопроводящие материалы любой твердости, преимущественно нержавеющие стали, жаропрочные и твердые сплавы. Применяется в основном для заточки и доводки твердосплавных режущих инструментов,

а также для разрезки металлов. Наиболее распространены отрезные дисковые

и ленточные анодно-механические станки.

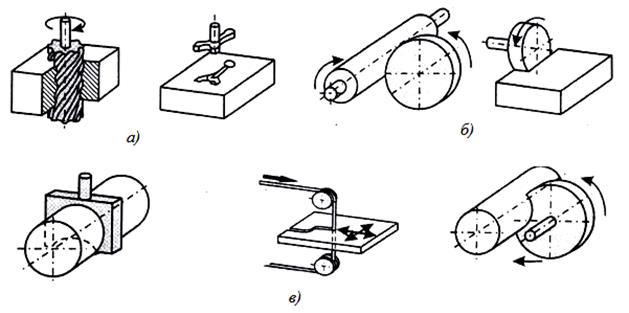

Наибольшее применение получили следующие технологические операции электроэрозионной обработки деталей: при прямолинейном поступательном движении электрода-инструмента (прошивание); при круговых движениях электрода-инструмента (шлифование); при поступательном или круговом перемещении электрода (разрезка прямоугольным или круглым электродом или вырезание электродом-проволокой).

При прошивании сквозных отверстий (рис. 21.3, а) достигается точность размеров 0,005–0,020 мм и шероховатость поверхности Ra = 0,4–1 мкм. Объемная скорость съема при обработке стали составляет около 200 мм3/с. Износ электрода-инструмента при обработке сталей незначителен.

При вырезке электродом-проволокой (рис. 21.3, в) достигается точность размеров – 0,005–0,03 мм; шероховатость обработанной поверхности –

Ra = 0,4–2 мкм; скорость разделения поверхности для стали – 5 мм2/с, для твердого сплава – 2 мм2/с.

Рис. 21.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

а – обработка отверстий (прошивание); б – шлифование электроискровыми

разрядами; в – разрезка и вырезка

Электроэрозионную обработку применяют в инструментальном производстве для изготовления трудоемких и сложных в обработке фасонных изделий (например, штампов, пресс-форм и т. д.), а также в основном производстве – для изготовления деталей из труднообрабатываемых материалов, малой жесткости и со скрытыми обрабатываемыми поверхностями, для вырезки электродом-проволокой плоских сложноконтурных деталей, прошивания и объемного копирования поверхностей прецизионных деталей из тугоплавких металлов и сплавов, твердых сплавов, цветных металлов.

21.3. Электрохимическая (анодно-химическая) обработка

Анодно-химическая (электрохимическая) обработка–способ обработки заготовок в потоке электролита (растворе хлористого, азотнокислого и сернокислого натрия) при пропускании электрического тока от внешнего источника, когда обрабатываемый материал является анодом.

При электрохимической обработке зазор между электродами в пределах 0,02–0,5 мм регулируют автоматическими следящими системами. При этом рабочее напряжение поддерживают в пределах 3–24 В. Поток электролита, движущийся в межэлектродном промежутке со скоростью 5–50 м/с, обеспечивает анодное растворение обрабатываемого материала и удаление продуктов реакции из рабочей зоны.

Для изготовления электрода-инструмента используют коррозионно-стойкую сталь, латунь, углеграфит.

В промышленности используются следующие технологические операции электрохимической обработки: копировально-прошивочные, обработка вращающимся дисковым инструментом, удаление заусенцев.

Копировально-прошивочные операции осуществляют при поступательном движении одного из электродов-инструментов, форма которого копируется на детали одновременно по всей поверхности.

Эти операции применяют при изготовлении формообразующих полостей деталей инструментальной оснастки; ковочных штампов, пресс-форм, стеклоформ, литейных форм, при прошивании отверстий и полостей различной формы в деталях основного производства из труднообрабатываемых сплавов и закаленных сталей. При этом обеспечивается шероховатость обработанной поверхности от Ra = 0,25 до Rz = 20 мкм и точность обработки ±0,02…±0,1 мм. Скорость подачи инструмента в направлении съема металла составляет от 0,03–1,5 мм/мин при обработке штампов, пресс-форм до 5–6 мм/мин при прошивании отверстий.

Электрохимическая обработка вращающимся дисковым инструментом, не содержащим абразивных зерен, позволяет заменить профильное, плоское и круглое наружное шлифование. Объемная скорость съема коррозионно-стойких сталей достигает до 3 мм3/с, а твердых сплавов – до 1 мм3/с. Применяется для получения профиля твердосплавных резьбовых плашек, фасонных резцов, накатных роликов, наружных шлицевых пазов, прорезания узких щелей, разрезания заготовок, а также для обработки постоянных магнитов.

Удаление заусенцев электрохимическим способом используют при обработке шестерен, деталей гидроаппаратуры и т. п.

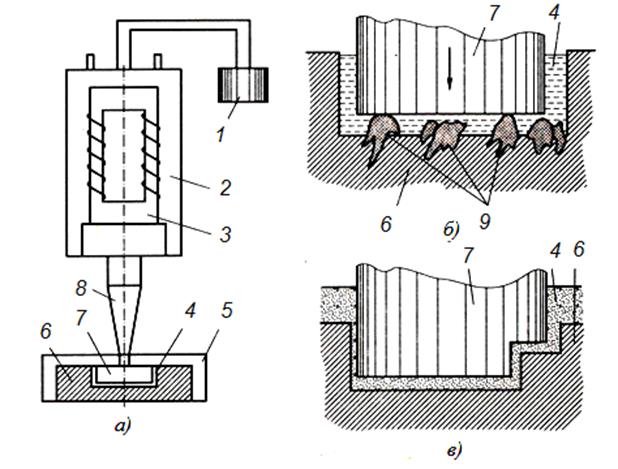

21.4. Ультразвуковая размерная обработка

Ультразвуковой размерной обработкой называют направленное разрушение твердых и хрупких материалов с помощью инструмента (рис. 21.4). Ультразвуковая размерная обработка включает размерную обработку сверхтвердых и хрупких материалов (сверление отверстий сложного профиля, шлифование, полирование, наклеп, волочение проволоки, прокатка фольги и т. д.); лужение и паяние металлов, керамики, стекла и т. п.; сварку ультразвуком металлов и полимеров. В частности, ультразвуковая обработка твердых и хрупких материалов может выполняться на ультразвуковых станках. Этот способ обработки основан на долбящем действии абразивной суспензии (смеси антикоррозийной жидкости с абразивными частицами во взвешенном состоянии) и кавитационных процессах в суспензии, которые значительно ускоряют направленное разрушение обрабатываемого материала. Суспензия не только передает энергию от вибрирующего с ультразвуковой частотой (выше 18 кГц) инструмента абразивным зернам, но и содействует удалению из рабочего зазора продуктов разрушения обрабатываемого материала (рис. 21.4, б).

Рис. 21.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

а – принципиальная схема ультразвуковой установки, б – схема съема материала при

ультразвуковом прошивании, в – схема копирования профиля инструмента в заготовке;

1 – генератор тока повышенной частоты; 2 – корпус магнитостриктора с охлаждающей

водой; 3 – магнитостриктор (пакет с обмоткой); 4 – зазор, заполненный суспензией абразива; 5 – ванна; 6 – обрабатываемая заготовка; 7 – инструмент; 8 – концентратор-волновод (трансформатор амплитуды); 9 – частички абразивных зерен

Абразивная суспензия подается в зону обработки свободно, под давлением или отсасывается из зоны обработки через отверстия в инструменте или обрабатываемой заготовке. Массовая концентрация абразива выбирается в пределах 30–40 % при свободной подаче абразивной суспензии и 20–25 % при подаче ее под давлением и отсосе. В качестве абразива применяют карбиды бора, кремния и алмазные порошки зернистостью 3–10 по ГОСТ 3647–80.

Механические колебания инструмента с ультразвуковой частотой получают путем преобразования электрических колебаний в специальном электромеханическом преобразователе (рис. 21.4, а). Преобразователь состоит либо из набора пластин магнитострикционного материала (никеля, пермендюра), обладающего способностью изменять свои линейные размеры в переменном магнитном поле, либо из пьезокерамических пластин, изменяющих свои линейные размеры в переменном электрическом поле. Для питания преобразователей ультразвуковых станков используют высокочастотные генераторы мощностью 0,05–2,5 кВт, работающие с частотой 22 или 44 кГц.

Инструменты для ультразвуковой обработки изготавливают из углеродистых сталей 45, 40Х, У8А, У10А, 65Г и др.

Ультразвуковая обработка применяется для формообразования деталей из твердых и хрупких материалов: стекла, керамики, германия, кремния, феррита, рубина, твердого сплава, алмаза и др.

Для твердых сплавов ультразвуковая обработка может быть совмещена с электрохимическим анодным растворением.

Ультразвуковая обработка обеспечивает объемную скорость съема при обработке стекла до 100 м3/с и твердого сплава до 10 м3/с, при этом обеспечивается шероховатость обработанной поверхности Ra = 0,32–0,16 мкм. Относительный износ инструмента колеблется от 0,5–1 % (при обработке стекла, мрамора, кремния) до 40–60 % (при обработке твердых сплавов).

Ультразвуковую обработку обычно применяют для изготовления высадочных и чеканочных неразъемных твердосплавных штампов, вырезания заготовок из германия, кремния, керамики, кварца для полупроводниковых и других приборов, получения из оптического стекла заготовок сложных фасонных линз, клеймения, нанесения надписей и рисунков, обработки алмазных и твердосплавных волокон, фильер и др.

21.5. Лучевая обработка

Лучевая обработка основана на съеме материала при воздействии на него концентрированных лучей с высокой плотностью энергии путем преобразования лучевой энергии в тепловую непосредственно в зоне обработки. Способы лучевой обработки требуют применения специальных устройств, обеспечивающих подвод лучевой энергии к зоне обработки. Они применяются для обработки заготовок как из электропроводных, так и из неэлектропроводных материалов.

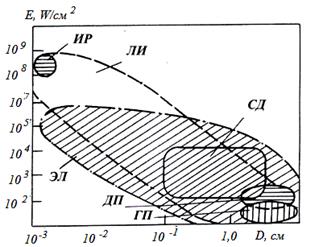

В настоящее время для размерного съема материала применяется в основном лазерная (светолучевая) и электронно-лучевая обработка. Сравнительные характеристики концентрации энергии термических лучевых источников приведены на рисунке 21.5.

Рис. 21.5. Концентрация энергии (плотность мощности) различных тепловых источников:

ГП, ДП – газовое и дуговое пламя; ЭЛ – электронный луч; ИР – искровой разряд;

СД – сварочная дуга; ЛИ – лазерное излучение

Концентрация энергии различных лучевых источников может быть оценена удельной мощностью в пятне нагрева. Наибольшую интенсивность энергии до 108 Вт/см2 может обеспечить воздействие лазерным и электронным лучами. Основные характеристики термических источников концентрированных потоков энергии (КПЭ) приведены в таблице 21.1.

Таблица 21.1

Дата добавления: 2016-11-04; просмотров: 2592;