Механические свойства и структура некоторых марок ковкого чугуна

(ГОСТ 1215–79)

| Марка | σВ, МПа | δ, % | НВ, МПа | Структура |

| КЧ30–6 | 1000–1630 | Ф+ до 10 % П | ||

| КЧ35–8 | 1000–1630 | |||

| КЧ37–12 | 1100–1630 | |||

| КЧ45–7 | 1500–2070 | |||

| КЧ60–3 | 2000–2690 | П+ до 20 % П | ||

| КЧ80–1,5 | 1,5 | 2700–3200 |

Ковкие чугуны широко применяются в сельскохозяйственном, автомобильном и текстильном машиностроении. Из них изготавливают детали высокой прочности, работающие в условиях износа при ударных и знакопеременных нагрузках. Хорошие литейные свойства исходного белого чугуна позволяют получать отливки сложной формы и малой толщины: крышки картеров, редукторов, ступицы, муфты, втулки, звенья и ролики цепей конвейера.

Недостатком ковких чугунов является их более высокая стоимость из-за продолжительного отжига.

4. ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА

УГЛЕРОДИСТЫХ СТАЛЕЙ

Влияние нагрева и скорости охлаждения углеродистой стали

На ее структуру

Термической обработкой называется технологический процесс, включающий нагрев стали до определенной температуры, выдержку при этой температуре и охлаждение с необходимой скоростью. Целью термической обработки является получение заданных свойств стали путем изменения ее структуры без изменения формы и размеров деталей.

Термическая обработка вызывает изменения в структуре материала в том случае, если сплав претерпевает превращения, вызванные полиморфизмом, диффузией или изменением растворимости одного компонента в другом. Часто эти процессы могут накладываться друг на друга и оказывать влияние на свойства материалов.

В практике термической обработки сталей используются линии диаграммы РSК, SE, GS. Французский ученый Османд для удобства предложил обозначать их следующим образом: линию РSК – А1, линию GS – А3, линию SE – Аm.

Так как при нагреве и охлаждении в процессе термической обработки положение этих линий не совпадает, то к предложенным обозначениям добавляются буквы:

– с – при нагреве (Ас1, Ас3, Асm);

– r – при охлаждении (Аr1, Аr3, Аrm).

Для каждой стали эти значения можно найти в марочниках стали.

В исходном состоянии углеродистая сталь может иметь различную структуру в зависимости от содержания углерода: доэвтектоидная – феррит и перлит; эвтектоидная – перлит; заэвтектоидная – перлит и цементит вторичный.

Рассмотрим процесс нагрева эвтектоидной стали выше критической температуры А1, когда структура состоит из перлита. Это превращение можно записать согласно диаграмме «Железо – цементит»:

П (Ф + Ц) → А,

где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода.

Когда сталь переходит критическую температуру А1, превращение сопровождают два параллельно идущих процесса: полиморфное превращение Feα (ОЦК) → Fеγ (ГЦК) и растворение цементита в Fеγ.

Растворение цементита не может начаться, пока сохраняется кристаллическая решетка феррита. Как известно, углерод в ней может максимально растворяться в количестве 0,02 %, поэтому вначале происходит зарождение кристаллов аустенита на межфазной поверхности раздела феррита и цементита. Зарождение сопровождается образованием центров кристаллизации аустенита, и, следовательно, происходит измельчение зерна. Только после образования Fеγ возможно дальнейшее растворение углерода в аустените.

Полиморфное превращение происходит с более высокой скоростью, чем процесс растворения цементита, поэтому первоначально аустенит сохраняет неоднородность по углероду и за образованием зародыша аустенита следует его насыщение углеродом.

Начальная величина зерна аустенита зависит от количества зародышей, возникающих в данном объеме в единицу времени, и скорости их роста. Чем дисперснее структура перлита, тем мельче начальное зерно аустенита, так как у такой структуры больше поверхность раздела между ферритной и карбидной фазами, где и идет образование зародышей.

К окончанию превращения всего перлита в аустенит сталь состоит из большого количества мелких аустенитных зерен. Дальнейший нагрев или выдержка после окончания превращения ведет к их росту. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии за счет сокращения поверхности зерен. Он происходит в результате увеличения одних зерен за счет других, более мелких.

Чтобы охарактеризовать поведение стали при нагреве в отношении изменений размера зерна, рассмотрим понятие о зерне аустенита, которое может быть:

· начальным зерном – размер аустенитного зерна в момент окончания перлитоаустенитного превращения;

· действительным зерном – зерном аустенита, полученным в данных конкретных условиях нагрева;

· наследственным зерном аустенита, характеризующим склонность зерна к росту при высоких температурах.

Склонность стали к росту зерна зависит от ее состава и раскисления. Стали, раскисленные только марганцем или марганцем с кремнием, относят к наследственно-крупнозернистым. Стали, раскисленные и модифицированные дополнительно алюминием, титаном, церием и другими элементами в количестве 0,05–0,1 %, относят к группе наследственно-мелкозернистых.

Переход через критическую точку А1 сопровождается резким уменьшением размеров зерна. При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет до весьма высоких температур, после чего начинает быстро расти. В крупнозернистой стали ничто не препятствует росту зерна, который начинается сразу после перехода через критическую точку (рис. 4.1). Наследственно-мелкозернистая сталь при достаточно высокой температуре может иметь более крупное зерно аустенита, чем наследственно-крупнозернистая сталь, поэтому различают еще действительное зерно, полученное в стали при данной температуре нагрева. Размер действительного зерна аустенита определяется температурой нагрева, длительностью выдержки и склонностью данной стали к росту зерна.

Известно, что мелкозернистая сталь имеет более высокие механические свойства, поэтому природную зернистость сталей оценивают баллами специально разработанной шкалы зернистости (ГОСТ 5639–82).

Рис. 4.1. Схема роста зерна аустенита в наследственно-мелкозернистой

и наследственно-крупнозернистой эвтектоидной стали

Нагрев доэвтектоидной стали до температуры, значительно превышающей А3 (1100–1200 °С), и последующее охлаждение приводят к образованию структуры, состоящей из крупных игл избыточного феррита, прорезающих крупные зерна перлита. В честь австрийского ученого А. Б. Видманштетта такая структура была названа видманштеттовой структурой (рис. 4.2).

|

|

| а) | б) |

Рис. 4.2. Фотография (а) и схема (б) микроструктуры Видманштетта

Нагрев стали до высоких температур, приводящий к образованию крупного действительного зерна и получению видманштеттовой структуры, называется перегревом стали. Грубую крупнозернистую структуру можно исправить повторной аустенизацией до температуры на 30–50 ºС выше точки А3.

Еще более высокий нагрев стали, при котором по границам зерна появляются участки оплавления и происходит их окисление, вызывает пережог стали. При пережоге излом стали становится камневидным и является неисправимым браком.

Выше (в гл. 3) рассматривались фазовые превращения, происходящие в стали при медленном охлаждении из аустенитного состояния. Увеличивая скорость охлаждения или вводя легирующие элементы, можно значительно повысить степень переохлаждения аустенита, т. е. понизить температуру его превращения. От степени переохлаждения аустенита зависят механизм и кинетика превращения, структура и свойства продуктов превращения. Процессы распада переохлажденного аустенита подразделяют на диффузионный (перлитное превращение), промежуточный (бейнитное) и бездиффузионный (мартенситное).

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше А3 (для доэвтектоидной стали), или выше Аст (для заэвтектоидной стали), или выше А1 (для эвтектоидной стали), переохлаждать до температуры ниже А1 с различными скоростями, вызывая тем самым различную степень переохлаждения, то можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Рассмотрим превращение переохлажденного аустенита на примере эвтектоидной стали (0,8 % углерода). Во время охлаждения ниже критической температуры А1 происходит превращение его на почти чистое Feα и цементит.

А0,8 % С → Ф0,02 % С + Ц6,67 % С.

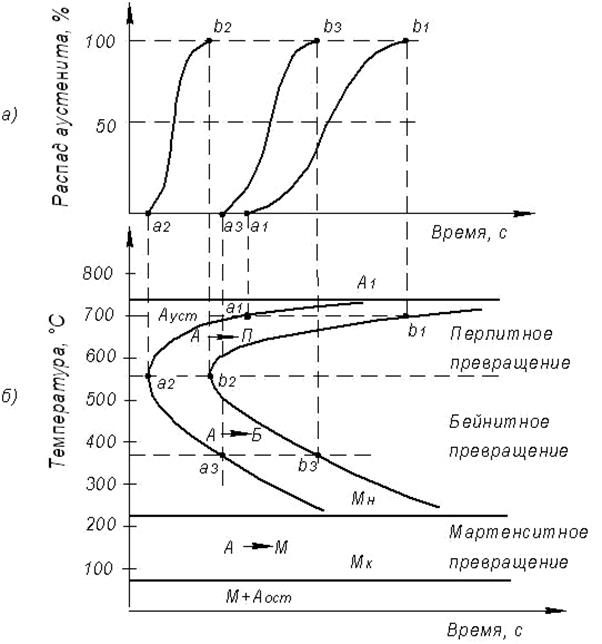

Процесс образования перлита – это зарождение центров перлита и рост перлитных кристаллов. Этот процесс происходит во времени и может быть изображен в виде кинетической кривой превращения (рис. 4.3), показывающей количество перлита в зависимости от времени.

Рис. 4.3. Кинетическая кривая превращения аустенита в перлит

Начальный период характеризуется малой скоростью превращения и имеет инкубационный период 0а. Длительность инкубационного периода зависит от степени переохлаждения аустенита. При снижении температуры, т. е. увеличении степени переохлаждения, скорость превращения возрастает, а продолжительность инкубационного периода и всего превращения сокращается.

Для изучения изотермического (при постоянной температуре) превращения аустенита образцы стали нагревают до стабильного аустенита, а затем переохлаждают аустенит до температур ниже А1 (700, 600, 500 °С и т. д.) и выдерживают при этой температуре до полного распада аустенита, фиксируя начало и окончание превращения.

Пусть эти температурные значения будут t1 > t2 > t3 (рис. 4.4), тогда построение диаграммы изотермического превращения аустенита будет выглядеть так, как показано на рисунке 4.4, б. Горизонтальная линия МН показывает температуру начала бездиффузионного мартенситного превращения, МК – его окончания.

Рис. 4.4. Кинетические кривые распада переохлажденного аустенита (а)

и диаграмма изотермического превращения переохлажденного аустенита

эвтектоидной стали (0,8 % углерода) (б)

Превращения, которые совершаются при разных степенях переохлаждения выше и ниже пика С-образной диаграммы, отличаются по кинетике превращений и по форме продуктов распада. Условно они разделены на три зоны: перлитное, бейнитное и мартенситное превращения.

Перлитное превращение переохлажденного аустенита является диффузионным. Вначале на границе аустенитного зерна образуется зародыш цементита. Объем вблизи него обедняется углеродом, снижает свою устойчивость и испытывает полиморфное (γ → α) превращение. Кристаллы феррита зарождаются на границе с цементитом. В результате происходит совместный рост кристаллов феррита и цементита, образуются так называемые перлитные колонии. Чем больше переохлаждение, тем мельче получается ферритоцементитная смесь и тем прочнее и тверже она становится.

При высоких температурах превращения (650–700 ºС) и малых степенях переохлаждения получается грубая смесь феррита и цементита. Эта смесь называется перлитом. При более низких температурах (550–600 ºС) и, следовательно, больших степенях переохлаждения дисперсность структур возрастает и твердость продуктов повышается до 2500–3500 НВ (≈25 HRC). Перлит более тонкого строения получил название сорбит (от фамилии английского ученого Г. К. Сорби).

При еще более низкой температуре (550 ºС) дисперсность ферритоцементитной смеси еще более увеличивается и получается структура, называемая троостит (по фамилии французского ученого А. Ж. Труста), с твердостью 3500–4500 НВ (≈35 HRC).

Таким образом, перлит, сорбит и троостит – это структуры с одинаковой природой (феррит + цементит), отличающиеся между собой степенью дисперсности частиц феррита и цементита. Перлит может иметь зернистое и пластинчатое строение. Однородный аустенит образует пластинчатый перлит. Неоднородный аустенит при всех степенях переохлаждения превращается в зернистый перлит.

В доэвтектоидных и заэвтектоидных сталях сначала выделяется избыточная фаза – феррит или избыточный цементит, в остальном все происходит как в эвтектоидной стали.

Мартенситное превращение аустенита происходит в том случае, когда аустенит переохлажден до низких температур, при которых исключена диффузия.

Мартенсит (по фамилии немецкого ученого А. Мартенса) – упорядоченный перенасыщенный твердый раствор углерода в Feα. Мартенситное превращение состоит в перестройке γ-решетки в α-решетку без диффузии углерода.

Образовавшиеся кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Сдвиг атомов образует игольчатый микрорельеф на поверхности металлического шлифа, поэтому мартенсит называют мелкоигольчатым, скрытокристаллическим, реечным и т. д. в зависимости от исходной структуры аустенита.

Аустенит и мартенсит имеют разные кристаллические решетки и разный удельный объем, поэтому происходит рост упругих напряжений во всей детали. Это необходимо учитывать при их термической обработке, так как объем мартенсита больше объема аустенита.

a) б)

Рис. 4.5. Тетрагональная кристаллическая решетка (а)

и микроструктура мартенсита (б)

Мартенсит имеет тетрагональную кристаллическую решетку (рис. 4.5), параметры которой c и а зависят от количества растворенного в нем углерода. Твердость мартенсита будет тем больше, чем больше углерода в стали (табл. 4.1).

Таблица 4.1

Дата добавления: 2016-11-04; просмотров: 2698;