Пластическим деформированием

| Метод обработки | Область применения | Назначение | Улучшаемые эксплуатационные свойства | |

| Плоские поверхности | ||||

| Накатывание роликами и шариками | Прямолинейные направляющие и торцовые поверхности (направляющие тяжелых станков и металлургического оборудования, медные плиты кристаллизаторов установок непрерывного разлива стали) | Отделка | Износостойкость, контактная жесткость | |

| Обкатывание многошариковыми торцовыми жесткими и упругими головками | Прямолинейные направляющие тяжелых станков и металлургического оборудования, накладные отделочные рейки в строительстве | Износостойкость, контактная жесткость | ||

| Вибронакатывание одно- и многоша-риковыми головками | Прямолинейные направляющие станков и оборудования, накладные отделочные планки в строительстве, торцовые поверхности дисков, подпятников | |||

| Дробеструйная | Направляющие станков и оборудования, рессоры | Предваритель-ная обработка | Износостойкость, коробление, уста-лостная прочность | |

| Инструментом центробежно-ударного действия | Прямолинейные и торцовые поверхности станков, оборудования, авиационной техники, рессоры и др. | Упрочнение | Износостойкость, усталостная прочность | |

| Алмазное выглаживание и вибровыглаживание | Торцовые поверхности фланцев, распределителей и блоков гидромашин, дисков компрессора ГТД, деталей запорной арматуры и др. | Отделка, упрочнение | Износостойкость, герметичность, контактная жесткость и прочность, фреттинг-стойкость | |

| Электромехани-ческий роликами и ногошариковыми и роликовыми торцовыми головками | Прямолинейные направляющие качения станков и оборудования, торцовые рабочие поверхности фланцев, вырубных пуансонов, матриц, колец упорных конических подшипников | |||

| Формообразование обкатыванием жестким многороликовым обкатником | Кольцевые торцовые пазы | Отделка, упрочнение, калибрование | Износостойкость, герметичность, контактная жетскость | |

| Комбинированный фрезами и накатками | Прямолинейные направляющие станков и оборудования, платформы швейных машин | Отделка | Износостойкость, внешний вид | |

| Наружные поверхности вращения | ||||

| Обкатывание однороликовым обкатником | Жесткие оси, валы гладкие и ступенчатые, штоки, шейки коленчатых валов судовых дизелей, вал дробящего конуса конусной дробилки, опасная зона штока штамповочного молота, рабочие поверхности осей вагонных и локомотивных колесных пар и др. | Отделка, упрочнение | Износостойкость, прочность посадок, усталостная прочность | |

| Обкатывание двухроликовым обкатником | Маложесткие оси, валы и штоки (вытяжной инструмент, шток гидроамортизатора, вал ротора нагнетателя, ось центрифуги, шестерня привода, крестовина карданного вала, кулачковые валы) | Отделка, упрочнение | Износостойкость, усталостная прочность | |

| Обкатывание трехроликовыми упругими обкатниками | Жесткие и маложесткие оси, валы, трубы и штоки гладкие и ступенчатые (торсионные и фланцевые валы автомобилей, штоки гидроцилиндров дорожных машин, оси колесных пар вагонов и локомотивов, трансмиссионные валы прокатных станов) | Износостойкость, усталостная прочность, прочность посадок | ||

Продолжение табл. 3.1

| Метод обработки | Область применения | Назначение | Улучшаемые эксплуатационные свойства |

| Обкатывание многошариковыми обкатниками | Нежесткие гладкие оси, валы, штоки и трубы, ось центрифуги | Отделка упрочнение, калибрование | Усталостная прочность, износостойкость |

| Обкатывание жесткими и дифференциальными многороликовыми обкатниками | Нежесткие оси, штоки, валы гладкие и ступенчатые, длинные штоки гидроцилиндров | Упрочнение, калибрование | Усталостная прочность, износостойкость, контактная прочность |

| Обкатывание между роликами | Небольшие маложесткие оси и валики | Упрочнение, калибрование | Износостойкость, фреттинг-стойкость, контактная и усталостная прочность |

| Виброобкатывание | Оси, штоки, валы и трубы гладкие и ступенчатые (шток гидроцилиндра, прецизионные цилиндрические направляющие, плунжер, направляющая барабана видеомагнитофона, прокатные валки, каретка направляющая, калибр-пробка, поверхности валов под уплотнения, поршни, шарниры, вальцы и др.) | Отделка, в том числе декора-тивная, упрочнение | Износостойкость, контактная и усталостная прочность, внешний вид, отражательная способность |

| Алмазное выглаживание и вибровыглаживание | Маложесткие оси, валы, штоки и трубы гладкие и ступенчатые (штоки гидроцилиндров и амортизаторов, поверхности валов под уплотнения, золотники распределительных устройств, плунжеры гидросистем, кулачковый вал, поршневые кольца, поршни, прокатные валки, рлики подшипников качения, шаровые опоры и крестовины карданных валов, вал водяного насоса и ротора нагнетателя, шарнирные пальцы пробки, штоки бурового насоса и др.) | Износостойкость, контактная и прочность, фреттинг-стойкость, внешний вид, отражательная способность | |

| Дробеструйный | Крупногабаритные валы и оси | Предваритель-ная обработка, снятие остаточных напряжений | Износостойкость, коробление, усталостная прочность |

| Инструментом центробежно-ударного действия | Жесткие оси, валы гладкие и ступенчатые (крестовины, пальцы траков, штоки амортизаторов и оси шасси самолетов и вертолетов, крупногабаритные поршневые кольца) | Отделка, упрочнение и снятие остаточных напряжений | Усталостная прочность |

| Электромеханичес-кий | Маложесткие оси, валы, трубы и штоки, штоки гидроцилиндров, поворотные кулаки автомобиля, вытяжные пуансоны, поршневые пальцы, опорные шейки валов под подшипники, крестовины, валики рессорных подвесок, втулки и пальцы траков, поршневые кольца | Отделка, упрочнение | Износостойкость |

| Формообразующий, калибрующий | Малогабаритные цилиндрические детали (поршневые пальцы) | Упрочнение, калибрование | Износостойкость, усталостная прочность |

| Комбинированный | Оси, валы и штоки (поршни тормозного цилиндра и валов комбайнов, штоки гидроцилиндров, плунжеры, оси колесных пар) | Отделка, упрочнение | Износостойкость, усталостная прочность посадок |

Продолжение табл. 3.1

| Метод обработки | Область применения | Назначение | Улучшаемые эксплуатационные свойства |

| Внутренние поверхности вращения | |||

| Раскатывание одношариковым раскатным устройством | Для отверстий большого диаметра малой и средней длин (втулки подшипников скольжения, корпус пневмопривода) | Отделка, упрочнение | Износостойкость |

| Раскатывание многошариковым раскатником упругого действия | Для отверстий средних диаметра и длины (цилиндры поршневых насосов и гидрозажимов) | ||

| Раскатывание многошариковым жестким раскатником | Для отверстий d > 20 мм средней длины (гидравлические цилиндры автопогрузчиков) | Упрочнение, калибрование | Износостойкость, герметичность |

| Раскатывание однороликовым раскатным устройством | Для отверстий большого диаметра, средней и большой длин (станина рабочей клети промывочного стана трубопрокатного агрегата) | Отделка | Износостойкость |

| Раскатывание многороликовым раскатником упругого действия | Для отверстий среднего диаметра и неограниченной длины (гидроцилиндры, гильзы двигателей) | ||

| Раскатывание многороликовым жестким раскатником | Для отверстий d > 20 мм и неограниченной длины (гидроцилиндры, гильзы) | Отделка, упрочнение | Износостойкость, герметичность |

| Раскатывание с запрессовкой | Для тонкостенных втулок | Упрочнение, запрессовка, калибрование | Износостойкость, прочность посадок |

| Калибрование шариками | Для отверстий малого диаметра и малой длины (отверстия проушин) | Упрочнение, калибрование | Износостойкость, контактная прочность |

| Прошивка выглаживающими прошивками | Для отверстий d >100 мм и малой длины (l < 50 мм) (втулки подшипников скольжения, поршневые пальцы, корпуса распылителя, гильзы плунжера, седла нагнетального клапана) | Износостойкость | |

| Дорнование | Для отверстий d >200 мм и неограниченной длины (гильзы гидроцилиндров, пневмоцилиндров и двигателей, втулки накатных роликов, вариаторов и траков, цилиндры грязевых насосов, амортизаторов, волноводы, несущая труба трактора К-70, крышка чугунного корпуса шприца и т.д.) | Отделка, упрочнение, калибрование | Износостойкость, герметичность |

| Дорнование с запрессовкой | Для запрессованных втулок подшипников скольжения | Упрочнение, запрессовка, калибрование | Износостойкость, герметичность, прочность посадок |

| Алмазное выглаживание и вибровыглаживание | Для отверстий различных диаметров и небольшой длины (втулки и вкладыши подшипников скольжения, крышка маслонасоса, шестерня промежуточная, крышка лабиринта корпуса подшипника, отверстие шатуна, передний гидроцилиндр, диск компрессора) | Отделка, упрочнение | |

| Виброраскатывание | Для отверстий d > 20 мм и неограниченной длины (гильзы двигателей МЧ12, ЗИЛ-130, МЗ-236, корпус пневмопривода, станок арматуры, втулки гидропередачи, втулки шарнирных соединений) |

Продолжение табл. 3.1

| Метод обработки | Область применения | Назначение | Улучшаемые эксплуатационные свойства | |

| Инструментом центобежноударного действия | Для отвесртий d > 70 мм и неограниченной длины (барабаны, гидроцилиндры летатель-ных аппаратов, втулки лонжеронов) | Упрочнение | Износостойкость, контактная и усталостная прочность | |

| Электромехани-ческое раскатывание | Для отверстий d > 50 мм и неограниченной длины (цилиндры двигателей внутреннего сгорания УД-2, гильзы гидроцилиндров, блок цилиндров автомобиля ГАЗ-51) | Отделка, упрочнение | Износостойкость | |

| Комбинированный протяжками-дорнами | Для отверстий d > 200 мм и неограниченной длины (гидроцилиндры, волноводы втулки траков, цилиндровые гильзы и кольца, шестерни, звездочки, ступицы) | Фромообразо-вание, отделка, упрочнение | ||

| Комбинированный (растачивание + раскатывание) | Для отверстий d > 50 мм и неограниченной длины (корпус редуктора, цилиндры, гидроцилиндры, отверстия под поворотный кулак) | |||

| Комбинированный ротационным инструментом | Для отверстий d > 100 мм и неограниченной длины (гидроцилиндры) | |||

| Фасонные поверхности | ||||

| Обкатывание, выглаживание, ЭМО галтелей и сферических канавок | Галтели r > 1 мм (валы, штоки, плунжеры, торсионы, оси колесных пар) | Отделка, упрочнение | Усталостная прочность, изно-состойкость | |

| Дробеструйная центробежно-ударная обработка галтелей и сферических канавок | Галтели валов r > 2 мм (валы, плунжеры, лонжероны, оси шасси вертолетов и самолетов) | Упрочнение | Усталостная прочность | |

| Обкатывание, виброобкатывание, выглаживание, дробеструйная и центробежно-ударная обработка ЭМО: сферических и фасонных поверхностей вращения | Сферические и фасонные поверхности тел вращения d > 10 мм и неограниченной длины (сфера шарнирного пальца и дифференциалы, сферическая опора гироскопов, стабилизаторов, пружины) | Отделка, упрочнение | Износостойкость, контактная прочность | |

| неосесиммет-ричных фасонных поверхностей | Лопатки и сопла турбин, лопасти вертолетов, самолетов, траки | Отделка, упрочнение, снятие остаточных напряжений | Износостойкость, усталостная прочность | |

| Формообразующее обкатывание | Сферические и фасонные поверхности вращения d < 50 мм и d < 80 мм | Формообразова-ние, упрочне-ние, отделка | ||

| Формообразующее раскатывание | Детали типа тонкостенных втулок d < 200 мм и l < 100 мм | |||

| Комбинированная обработка | Шаровой палец, чашка дифференциала | Износостойкость | ||

| Червяки и наружные резьбы | ||||

| Обкатывание и ЭМО роликом | Крупномодульные червяки | Отделка, упрочнение | Износостойкость и уменьшение трения | |

Продолжение табл. 3.1

| Метод обработки | Область применения | Назначение | Улучшаемые эксплуатационные свойства | ||

| Обдувка дробью и обработка инструментом центробежно-ударного действия | Червяки и наружная резьба авиационной техники | Упрочнение | Прочность | ||

| Формообразующее накатывание плоскими плашками | Мелкие резьбы на деталях d < 20 мм (шпильки, болты) | Формообразо-вание, упрочнение | Статическая, динамическая и усталостная прочность | ||

| Формообразующее радиальное накатывание резьбовыми роликами | Резьбы шагом P < 2 мм на деталях с d > 10 мм и d < 20 мм | ||||

| Формообразующее продольное накатывание резьб | Резьбы шага P < 2 мм на деталях с d > 5 мм и неограниченной длины | ||||

| Внутренние резьбы | |||||

| Раскатывание резьб | Крупные резьбы и гайки ходовых механизмов | Калибрование, отделка, упрочнение | Статическая, динамическая и усталостная прочность, изно-состойкость | ||

| Формообразующее раскатывание резьб раскатниками | Отверстия d < 50 мм в деталях из алюминиевых, латунных и медных сплавов, титана, пластичных сталей, ковкого чугуна | Формообразова-ние, упрочне-ние, отделка | |||

| Формообразующее раскатывание резьб роликовыми резьбораскатными головками | Отверстия d > 50 мм в деталях из алюминиевых, медных и титановых сплавов | Формообразова-ние, упрочне-ние, отделка | Статическая, динамическая и усталостная прочность, изно-состойкость | ||

| Комбинированная обработка резьб | Отверстия d > 50 мм и резьбой шагом P > 1 мм в деталях из материалов с невысокой пластичностью | ||||

| Сборка гладко-резьбовых соединений | Шпильки d < 20 мм и гладкие отверстия в деталях из алюминиевых и медных сплавов | Сборка | Прочность соединений | ||

| Зубья зубчатых колес | |||||

| Накатывание роликами | Впадины зубьев тяжелонагруженных зубчатых колес | Упрочнение | Усталостная прочность | ||

| Обкатывание и ЭМО червячно-роликовыми обкатниками | Боковых поверхности крупномодульных m > 3 мм зубчатых колес | Отделка, упрочнение | Износостойкость, контактная прочность | ||

| Обкатывание и ЭМО червяками | Боковые поверхности мелко- и среднемодульных зубчатых колес | Отделка | Износостойкость | ||

| Обдувка дробью и обработка инструментом центробежно-ударного действия | Впадины и боковые поверхности средне- и крупномодульных зубчатых колес | Упрочнение, снятие остаточных напряжений | Усталостная и контактная прочность | ||

| Формообразующее радиальное накатывание зубьев зубчатыми роликами: радиальное | Для накатывания зубьев мелкомодульных зубчатых колес (m < 3 мм) (цапфа трамвайного вагоны) | Формообразова-ние, упрочнение | Усталостная и контактная прочность, изно-состойкость | ||

| продольное | Для накатывания зубьев с m > 2 мм | ||||

Продолжение табл. 3.1

| Метод обработки | Область применения | Назначение | Улучшаемые эксплуатационные свойства | |

| Шлицы | ||||

| Обдувка дробью и обработка инструментом центробежно-ударного действия | Шлицевые валы авиационной техники | Упрочнение, снятие остаточных напряжений | Усталостная прочность | |

| Формообразующее накатывание шлицев | Шлицы небольших размеров | Формообразо-вание, упрочнение | ||

Выглаживание производят инструментом, рабочим элементом которого является твердосплавный или алмазный индентор, скользящий по обрабатываемой поверхности. Этим методом можно обрабатывать все виды поверхностей – от плоской до фасонной, так как при накатывании инструмент может быть упругим или жестким.

Виброобработка – это процесс накатывания, обкатывания, раскатывания шариком (шариками) или алмазное выглаживание при наличии дополнительного осциллирующего движения рабочего элемента параллельно обрабатываемой поверхности. Варьирование амплитуды и частоты осцилляций рабочего элемента наряду с изменением других режимов обработки позволяет создавать на поверхности различные регулярные микрорельефы или системы канавок. Систему канавок на обрабатываемой поверхности, как правило, создают при необходимости увеличения объема масла на поверхностях трения, склонных к схватыванию.

Динамическое упрочнение можно производить рабочими элементами в свободном состоянии или при их фиксированном положении. В качестве рабочих элементов при свободной обработке применяют дробь и шарики стальные или стеклянные, при фиксированном положении – шарики и ролики подшипников или специальные, в зависимости от обрабатываемой поверхности.

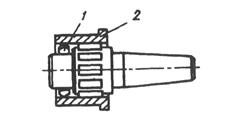

При свободной динамической обработке рабочие элементы направляются на обрабатываемую поверхность воздушной струей с помощью специальных устройств под действием центробежных сил или в вибробункерах. Фиксированное динамическое упрочнение осуществляют специальными инструментами центобежноударного действия. При этом рабочие элементы находятся на периферии вращающегося инструмента и удерживаются специальными сепараторами (рис. 3.2). Выбор рабочих элементов определенной массы, их взаимного расположения в сепараторе, диаметра инструмента и скорости его вращения позволяет обеспечить необходимое количество ударов заданной силы на 1 мм2 . Это позволяет в широких пределах надежно управлять качеством обрабатываемой поверхности. Данный метод применяют для обработки ППД всех поверхностей, в том числе и резьбы.

Рис.3.2. Инструмент центробежно-ударного действия для динамического упрочнения:

1 - рабочий шарик; 2- корпус; 3 – сепаратор

Электромеханическая обработка – это процесс накатывания, обкатывания, раскатывания, выглаживания с наложением электрического тока большой силы и низкого напряжения. Повышенное сопротивление в месте контакта рабочего элемента обрабатывающего инструмента и детали создает локальный нагрев и облегчает деформирование металла поверхностного слоя и его структурные изменения. При этом требуются значительно меньшие рабочие силы. Обработку производят на универсальных специально оборудованных станках.

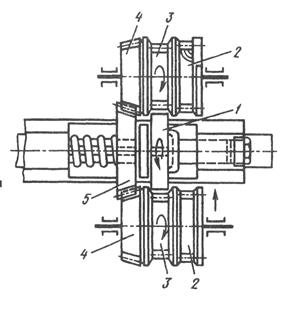

Комбинированная обработка совмещает резание и ППД. Это совмещение осуществляется с помощью специального комбинированного инструмента, объединяющего режущие и деформирующие рабочие элементы (рис. 3.3). Благодаря такому совмещению она переходит в разряд размерных обработок, так как позволяет повысить исходную точность.

Рис. 3.3. Комбинированный инструмент для обработки отверстия:

1 – режущий элемент (резец); 2 – деформирующий элемент (ролик)

Калибрование применяют для обработки наружных и внутренних поверхностей вращения заготовок; оно позволяет повысить исходную точность за счет объемных пластических деформаций материала. При небольших натягах пластические деформации могут носить локальный характер, т.е. распространяться только в поверхностном слое. Рабочим инструментом является шарик, деформирующая прошивка или пуансон, калибрующие фильтры или вогнутые эллипсообразные ролики. Процесс осуществляется на оборудовании для обработки давлением.

Дорнование применяют для обработки различных отверстий, в том числе и шлицевых. Процесс дорнования заключается в том, что инструмент (дорн) определенной формы протягивается через обрабатываемое отверстие, имеющее меньшие размеры по сравнению с размерами дорна. При этом вследствие пластического деформирования диаметр отверстия увеличивается, поверхностный слой металла в отверстии упрочняется, а неровности поверхности сглаживаются, причем в зависимости от натяга пластические деформации могут носить локальный поверхностный характер или распространяться на весь объем заготовки, изменяя ее диаметральные и линейные размеры. Дорны могут быть комбинированными – с режущими и деформирующими рабочими элементами. Для уменьшения трения при дорновании применяют различные смазочные материалы и СОЖ. Процесс осуществляется на протяжных станках.

Дорнование с запрессовкой осуществляется при натягах, обеспечивающих распространение пластического деформирования на весь объем запрессовываемой и обрабатываемой втулки. Это приводит к увеличению ее наружного диаметра, ликвидации зазора и созданию натяга в соединении для обеспечения требуемой прочности.

Накатывание зубьев модулем до 2 мм может осуществляться вхолодном состоянии. Все основные схемы накатывания зубьев основаны на принципе обкатывания. Обработка может осуществляться одним или несколькими зубчатыми роликами при радиальной или осевой подачах. При этом может происходить накатывание с одновременным калиброванием. Кроме того, накатывать можно и зубчатыми рейками. Для этого используют специальные гидравлические зубонакатные станки, работающие в автоматическом режиме.

Накатывание зубьев роликами, как правило, осуществляют на универсальных токарных, револьверных, горизонтально-фрезерных, резьбонакатных и других станках с использованием специальных приспособлений. Схема накатывания зубьев двумя роликами с радиальной подачей приведена на рис. 3.4.

Рис. 3.4. Накатывание зубьев двумя прокатными роликами

с радиальной подачей:

1 – заготовка; 2 – накатные ролики; 3 – калибрующие ролики;

4 – ведомая шестерня; 5 – ведущая шестерня

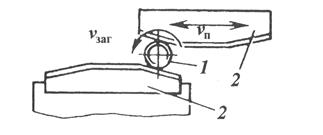

Накатывание шлицев можно производить как методом обкатки (мелкие шлицы), так и методом копирования (средние и крупные шлицы) с продольным перемещением роликов относительно оси обрабатываемой заготовки (рис. 3.5).

Такое продольное накатывание шлицев может осуществляться путем накатывания двух (или трех) противоположных впадин шлица или одновременного действия всех накатных роликов, образующих впадины всех шлицев (шлицы средних размеров). Накатывание может производиться за один или несколько рабочих ходов. Методом обкатки шлицы формообразуют плоскими и круглыми зубчатыми рейками, круглыми профильными роликами, червяками и т.д.

Шлицы накатывают на универсальных станках, прессах и специальных шлиценакатных станках.

Рис. 3.5. Продольное накатывание шлицев:

а – без деления; б – с маятниковым делением; в – с круговым делением;

г – охватывающими роликами

Накатывание и раскатывание резьб осуществляют методом пластического выдавливания материала заготовки, имеющей определенный диаметр, с помощью специального резьбового инструмента. Наружные резьбы накатывают резьбовыми рейками или роликами. Накатывание рейками (рис. 3.6) производят на специальных резьбонакатных станках, работающих в автоматическом режиме. Резьбу роликами (одним или несколькими) накатывают как на универсальных токарных станках, так и на специальных резьбонакатных станках. Внутренние резьбы раскатывают, как правило, бесстружечными метчиками-раскатниками на обычных универсальных станках (токарных, токарно-револьверных, сверлильных, станках с ЧПУ, болторезных и резьбонарезных автоматах и др.).

Рис. 3.6. Накатывание резьб рейками:

1 – заготовка; 2 – резьбонакатные рейки

Крупные резьбы в отверстиях деталей из малопластичных материалов можно обрабатывать комбинированными метчиками-раскатниками.

Формирование гладкорезьбовых соединений осуществляют путем вворачивания резьбовой шпильки в гладкое отверстие определенного диаметра. Пластически выдавливаемый материал заполняет впадины резьбы шпильки, формируя достаточно прочное резьбовое соединение. Для улучшения пластического течения материала и уменьшения момента ввинчивания, как правило, применяют шпильки специальной конструкции. Процесс осуществляют на универсальных токарных и сверлильных станках, станках с ЧПУ, а также с использованием шпильковертов (при малых диаметрах).

В последние годы для повышения долговечности деталей машин все шире применяют ионную и лазерную обработку.

Ионная имплантация

Ионная имплантация заключается во внедрении в поверхность ионизированных атомов легирующего вещества, ускоренных электрическим полем до нужной энергии. При этом наблюдаются нарушения исходной структуры поверхности - от образования в ней радиационных дефектов до распыления, а также взаимодействия внедряемой примеси с атомами исходной кристаллической решетки, в результате чего могут образоваться твердые растворы, химические соединения и выделены новые фазы.

Важнейшими параметрами ионной имплантации с прикладной точки зрения являются распределение легирующей примеси и радиационных дефектов по глубине, максимально достижимая доза легирования, ограниченная распылением поверхности, состав и структура модифицированного поверхностного слоя.

При легировании ионами средних масс с энергией в сотни килоэлектронвольт максимум концентрации легирующей примеси находится на глубине в десятые доли микрометра. Высокоэнергетическая имплантация с энергией ионов в несколько мегаэлектронвольт обеспечивает легирование на глубину, исчисляемую микрометрами. Но при этом токи пучков не достигают высокой интенсивности (до 10 мА/см2), как при низкоэнергетической имплантации, что увеличивает время обработки.

Распыление поверхности изменяет гауссовый профиль распределения примеси по глубине на плитообразный с максимумом концентрации на поверхности. Распыление наиболее велико при имплантации низкоэнергетических ионов (около 10 кэВ; 1 эВ = 1,6 … 10-19 ВДж) и при косом падении пучка ионов на поверхность (под углом 70 – 80 о).

Ионную имплантацию можно использовать как способ изменения механических и химических свойств поверхности детали в нужном направлении. К ее преимуществам относится то, что имплантация приводит к образованию таких сплавов, которые невозможно получить в обычных условиях из-за ограниченной растворимости или диффузии компонентов. Состав получаемых сплавов управляем, причем объемные свойства материала не затрагиваются из-за малой глубины проникновения пучка ионов. Имплантация может быть финишной операцией технологической обработки, поскольку осуществляется в широком диапазоне температур (вплоть до отрицательных) и без заметного изменения размеров детали. Чтобы время обработки было не слишком большим (до 30 с/см 2), необходимо обеспечивать силу тока пучков ионов примерно 1 мА. Так как не существует явно выраженной границы раздела между получаемым поверхностным сплавом и основным материалом, то явление адгезии не играет большой роли.

Имплантацией можно обеспечить нужный профиль залегания примеси по глубине, причем процесс является высокопроизводительным. Этот метод вакуумночист и экологически безвреден. Основными недостатками ионной имплантации являются высокая стоимость оборудования и отсутствие мощных источников среднеэнергетических ионов. Малая глубина проникновения ионов сужает область применения имплантации, однако во многих случаях действие имплантированных ионов распространяется гораздо глубже, чем их первоначальное проникновение.

Повышение коррозионной стойкости имплантированных материалов

При имплантации с целью повышения коррозионной стойкости следует уделять внимание снижению загрязнения поверхности углеродом, который может внедряться в подповерхностный слой сплава в результате вторичной имплантации после столкновения с ионным пучком. Загрязнение углеродом способствует образованию коррозионно-ингибирующего слоя на поверхности металла, что подавляет пассивацию и инициирует локальную коррозию с образованием инертных карбидных включений, которые проявляют тенденцию снижать стойкость поверхностных сплавов к питтингу.

Хотя при высоких дозах ионной имплантации возникает большое количество дефектов, предварительно установлено, что дефекты не оказывают существенного влияния на электрохимическое поведение поверхностных сплавов, образованных при имплантации. Значительно большую роль играют различия между другими характеристиками сплавов. Так как многофазные сплавы имеют тенденцию к проявлению очаговой гальванической коррозии между фазами с различной химической реакционной способностью, то желательным является получение однофазных сплавов с наибольшей химической однородностью. Использование имплантации для получения однофазных твердых растворов, далеких от равновесного состава, определяет перспективность имплантации как метода поверхностного легирования. Аморфные поверхностные сплавы представляют собой особый случай, в котором отсутствие межзеренных границ и других дефектов может оказать значительное воздействие на общее сопротивление коррозии поверхностного слоя.

При имплантации низкоэнергетических (20 - 25 кэВ) ионов хрома в железо с дозой (1,25 ... 2)1016 см -2 достигается общая пассивация, аналогичная характеристикам обычных двойных сплавов. Однако поведение поверхностных сплавов в отношении питтинга было сходным с их поведением в чистом железе. Среднеэнергетические (150 кэВ) ионы Сг+ также дают наиболее инертные поверхностные сплавы на чистом железе по сравнению с ионами In+, Аг+, N+, Ni+,Cu+.

Для увеличения износостойкости в коррозионной среде особое значение приобретает возможность получать в поверхностном слое метастабильные соединения со специфическими свойствами и осуществлять экономное легирование дорогими элементами. Также является благоприятным создание аморфных поверхностных слоев металлов при ионном легировании. Так, при облучении ионами диспрозия происходит аморфизация монокристаллического никеля; при облучении ионами Ва+ аморфный слой возникает на поверхности стали 40X13, а при легировании фосфором и бором - на поверхности коррозионно-стойкой стали. Легирование поликристаллического железа ионами Ni+ с энергией 25 кэВ и дозой 1016 см -2 значительно повышает стойкость материала к окислению.

Имплантация ионов Ва+ в сплав Ti - 6 %Аl - 4 %V с энергией 40 кэВ несколько повысила его коррозионную стойкость. Это объясняется возникновением преципитатов ВаТiO3, образующих когерентную границу с ТiO и эффективно препятствующих диффузии кислорода.

Ионная имплантация N+ и В+, которую часто применяют для упрочнения поверхности, в целом снижает скорость коррозии в кислой и кислотно-хлоридной среде. Имплантирование тантала при энергии 20 кэВ с дозой (0,5 ... 2) 1017 см-2 способно благоприятно изменить пассивацию железа преимущественно за счет включения в пассивирующую пленку.

Лазерная обработка

Лазерный луч – это мощный и концентрированный поток электромагнитного излучения, отличающийся от других энергетических методов воздействия на вещество особо упорядоченным состоянием. Промышленные лазерные системы делят на три основные группы: твердотельные; газовые, среди которых наиболее распространен CO2-лазер; полупроводниковые. В настоящее время осваивают перестраиваемые лазеры на кристаллах, твердотельные лазеры на кристалле иттрий-литиевого флюорита, легированного эрбием, длина волны излучения которого 1,73 мкм.

Лазерный луч отличается высокой плотностью энергии. Поглощение металлами лазерного излучения приводит к мгновенному увеличению энергии свободных и связанных электронов. Возбужденные электроны сталкиваются с атомами решетки, время их релаксации равно 10-12 с. Энергия лазерного излучения трансформируется в движение атомов, и температура поверхностного слоя резко повышается. Этот тонкий поверхностный слой становится интенсивным источником теплоты.

Быстрый теплоотвод в глубь металла приводит к возникновению закалочных структур в поверхностном слое. Преимуществом лазерного термоупрочнения металлов является хорошая управляемость процессом. По сравнению с другими источниками теплоты геометрия лазерного луча легко изменяется оптическими приспособлениями, что позволяет достичь труднодоступных местах деталей, включая внутренние поверхности полых валов и отверстий.

После лазерной обработки упрочняется тонкий поверхностный слой. При этом нет необходимости тратить энергию на прогрев всей основы, предотвращается коробление обрабатываемой заготовки. Искажение поверхности при лазерной обработке минимально. Варьируя параметрами лазерного излучения, можно легко управлять тепловыми полями поверхностной зоны, уменьшая температурные напряжения.

Режим лазерной обработки с оплавлением является средством внедрения сторонних элементов в материал заготовки и получения в ней наперед заданных свойств.

Лазерный луч используют для аморфизации поверхности, лазерной наплавки, отжига, шокового упрочнения. Применение лазерной обработки в комбинации с другими методами позволяет либо улучшить качество уже нанесенного покрытия либо получить новое комплексное покрытие (табл. 3.2).

Дата добавления: 2016-11-04; просмотров: 1950;