Технологическая наследственность как база обеспечения качества машиностроительных изделий

Все объекты машиностроения - детали и изделия в целом - имеют соответствующие показатели качества. Эти показатели устанавливают исходя из служебного назначения объектов. Для одних главными являются размеры, для других - шероховатость поверхности или форма, напряжения поверхностных слоев, взаимное расположение поверхностей и т.п. Погрешности обработки и сборки возникают всегда. Изделий без отклонений от номинального значения показателей качества не бывает. Однако любое отклонение должно находиться в допустимых пределах - допусках. Причем важно не только определить качественно и количественно данное отклонение, но и установить, почему оно возникло, какие условия способствовали его возникновению, как это отклонение формировалось в процессе изготовления изделия во времени, начиная с выбора материала для заготовки конкретной детали, ее обработки и т.д. Информация о причинах возникновения каждого отклонения предоставляет возможность влиять на величину отклонения и тем самым повышать показатели качества машиностроительных изделий.

Проблемы обеспечения и повышения качества изделий основываются на рассмотрении физических причин их отказов в работе и связаны с развитием исследовательского аппарата, способного описать всю сложную эволюцию условий и следствий, приводящих к отказам. Любой объект производства, находясь в многообразных связях и взаимодействиях с окружающими его объектами, участвуя одновременно в нескольких формах движения, представляет собой концентрат условий, в которых он (объект производства) формировался во времени. По утверждениям гениального математика В. Вольтера, состояние объекта определяется не только теми силами, которые действуют на него в данный момент времени, но и историей воздействия сил, имевших место в прошлом. Так был сформулирован «эффект последействия».

Чаще всего проявление этого эффекта связывается с релаксацией напряжений материала заготовок. Л. Больцманом была предложена зависимость деформаций  от напряжений

от напряжений

,

,

где К - функция релаксации; t - время;  - независимая переменная.

- независимая переменная.

Согласно указанной зависимости состояние тела (сплошной среды, заготовки и т.д.) в любой момент времени отличается от состояния в другой момент времени. Началом рассмотрения процесса релаксации может быть любой момент времени в прошлом вне зависимости от того, как далеко он отстоит от времени t. Зависимость, предложенная Л. Больцманом, была экспериментально подтверждена

Д. Максвеллом. Для функции релаксации Ф. Кольрауш предложил зависимость

K=e

где  = const > 0.

= const > 0.

Такое выражение хорошо подтверждается практикой.

Идеи, высказанные В. Вольтером, охватывают всю неживую природу.

В машиностроительном производстве изготовление деталей машин осуществляется, как правило, на основе технологических процессов обработки резанием, в ходе которых заготовки превращаются в детали машин. Таким образом, совокупность свойств, показателей и погрешностей, представляющих качество деталей в общем виде, появляется в ходе изготовления детали. Замечено, что отдельные погрешности, возникающие в ходе изготовления детали, оказываются очень устойчивыми. Они могут появиться на начальных технологических операциях и сохраняться вплоть до этапа эксплуатации изделия, например наличие внутренней трещины или другого дефекта в материале заготовки. Пороки исходных заготовок и их материалов возникают еще в металлургическом производстве и связаны с особенностями заготовительного производства и свойствами материалов.

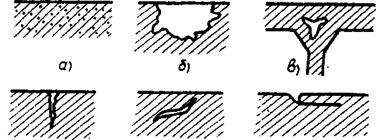

Основные виды пороков представлены на рис. 2.1. Вредные примеси располагаются по всему объему материала заготовки (рис. 2.1, а). Раковины на поверхности (рис. 2.1, б) и внутри (рис. 2.1, в) характерны для литых заготовок. Трещины на поверхности (рис. 2.1, г) и в материале заготовки (рис. 2.1, д) возникают после сварки и отдельных видов обработки резанием. При прокатке возникают закаты (рис. 2.1, е), которые на поверхности представляются в виде волосовин (рис. 2.1, ж). Если эти и аналогичные пороки не удаляются со стружкой в ходе механической обработки резанием, то они остаются в готовом изделии, иногда с видоизменениями. К сожалению, обнаружение некоторых видов пороков происходит только на финишных операциях, когда уже поздно что-либо предпринимать.

г) д) е)

|

Рис. 2.1. Характерные виды пороков заготовок и деталей

На металлургических заводах дефекты на поверхности заготовок иногда удаляют, нагревая их газовым пламенем перед прокаткой. Для этих же целей иногда проводят строгание заготовок. Наружные поверхности круглого проката и внутренние поверхности труб большого диаметра в ответственных случаях обрабатывают крупнозернистыми абразивами, абразивными лентами или обдувают абразивным порошком.

В зависимости от воздействия на материал технологической среды в разных участках заготовки при ее получении возникают различные по величине, а иногда и по знаку напряжения. Такие напряжения также имеют наследственную природу. Установлено, что, если материал заготовки деформирован на какой-либо предшествующей технологической операции, хотя бы с малой, но конечной скоростью, в нем возникают неравновесные состояния, приводящие к ползучести. Последняя может проявляться и в готовом изделии, что особенно ощутимо для прецизионных деталей.

Современное машиностроение характеризуется обилием методов получения заготовок, форма которых близка к форме готовых деталей. Эти методы отличаются высокой производительностью, возможностью направленного формирования заданных физико-химических свойств поверхностных слоев. Вместе с тем такие заготовки в своей массе не могут играть роль деталей машин, так как не обладают необходимой геометрической точностью, их поверхности не могут образовывать качественные сопряжения двух объектов, а качество поверхностных слоев не обеспечивает заданные эксплуатационные требования.

Таким образом, качество детали, выраженное через определенные показатели, представляет собой совокупный результат условий, как формирования заготовок, так и обработки их резанием.

Генная инженерия в технике, рассматривая изменения и превращения, происходящие с заготовкой в процессе изготовления детали, во многом заимствует и использует понятийный аппарат и подходы биологической генетики. В частности, понятие «ген» трактуется как «химико-структурированная единица (элемент структуры), несущая набор (комплекс) наследственной информации - от шихтового материала через жидкую фазу к литому изделию и, далее, через все переделы, вплоть до эксплуатации деталей в машине и их рециклирования».

Современные исследования показывают, что жидкий сплав -это не однородная смесь атомов, он имеет микронеоднородное кластерное строение. Кластерами называют зоны с повышенной концентрацией примесного компонента, образующего скопление атомов в решетке матрицы твердого раствора; группа растворенных атомов удерживается рядом друг с другом силами атомного взаимодействия. Между структурами жидких и твердых сплавов существует наследственная связь: расплавы способны существовать десятки часов в неравновесном состоянии, генетически сохраняя элементы структуры, близкие к исходной твердой фазе шихтовых материалов. Например, в системе Fe - С могут существовать в расплаве и претерпевать температурные превращения  и

и  железо, цементит. Свойства сплава определяются свойствами входящих в его состав химических элементов (генов) и зависят от температурных, временных и физических параметров обработки.

железо, цементит. Свойства сплава определяются свойствами входящих в его состав химических элементов (генов) и зависят от температурных, временных и физических параметров обработки.

Используя терминологию в области живой природы, можно считать, что в технологии машиностроительного производства многие показатели имеют наследственную природу. Поэтому использование понятия «технологическая наследственность в машиностроительном производстве» вполне оправдано.

Рассмотрение производственных процессов изготовления изделий во времени, начиная с выбора материала для заготовки, обработки заготовок, сборки деталей, позволяет установить причины явлений и условий регулирования параметров технологических процессов, в ходе которых формируются свойства изделий. При этом и появляются понятия о технологическом наследовании, технологической наследственности и наследственной информации в :машиностроительном производстве.

Технологическим наследованием называется явление переноса свойств объектов от предшествующих технологических операций к последующим. Эти свойства могут быть как полезные, так вредные. Сохранение же этих свойств у объектов называют технологической наследственностью. Такие термины являются досрочно емкими. С их помощью и по соответствующим методикам можно проследить за состоянием объекта производства в любой момент времени с учетом всех предшествующих технологических воздействий, имевших место в прошлом. В процессе передачи свойств важную роль играет так называемая наследственная информация. Она заключается в материале деталей и поверхностных слоях этих деталей. Информация представляет собой большой перечень показателей качества.

Очень существенными являются установление общих закономерностей технологического наследования, определение количественной стороны технологического наследования таких параметров, как конструктивные формы заготовок и деталей, погрешности технологических баз, погрешности формы и пространственные отклонения заготовки, их волнистость, физико-механические свойства поверхностных слоев и др. Исключительно большое значение имеют наследственные погрешности при сборке.

Технологическая наследственность предусматривает взаимосвязь отдельных элементов системы. Под системой можно понимать как технологический процесс, так и сам объект обработки. В последнем случае систему могут составлять микроэлементы материала, определенным образом расположенные на поверхности и в глубинных слоях, геометрические параметры поверхностей, их размеры и т.д. Однако во всех случаях система представляет собой замкнутое целое. Поэтому для описания поведения системы возможно использование принципов кибернетики, которая является главным инструментом исследования систем. Система, рассматриваемая с позиций технологической наследственности, представляет собой не разрозненное скопление отдельных элементов, а прочно связанную информационную сеть. Поэтому не имеет смысла рассматривать отдельно взятые, обособленные состояния обрабатываемого объекта. Такой подход не позволяет установить связи внутри системы.

Отметим также, что рассматриваемые системы находятся в динамическом режиме, т.е. функционируют, переходят из одного состояния в другое за определенное время. Это делает решение задач по выявлению наследственных связей еще более сложным. Такие системы очень разнообразны, а следовательно, характеризуются большой неопределенностью. Однако наличие наследственной информации, являющееся важнейшей особенностью таких систем, уменьшает разнообразие, упрощает систему. Более того, становится возможным прогнозировать поведение системы.

Носителями наследственной информации является собственно материал изготавливаемой детали, а также ее поверхности с многообразием параметров, описывающих состояние этих поверхностей. Носители информации активно участвуют в технологическом процессе, проходя, по выражению П. И. Ящерицына, через различные «барьеры» либо задерживаясь на них частично или полностью. Самым существенным барьером являются термические операции. Отклонения фактической формы заготовок от идеальных вполне определенным образом передаются от одной операции к другой. В частном случае это явление может быть названо копированием. В ходе процесса различные пороки поверхностей деталей, в частности микротрещины, могут развиваться или «залечиваться» и т.д. Во всех этих и аналогичных случаях возникновение, изменение, ликвидация параметров детали характеризуются наследственной информацией.

Наследование свойств в ходе технологического процесса характерно как для детерминированных, так и для вероятностных систем. В первом случае не возникает никакой неопределенности в передаче свойств. Если известны предыдущее состояние системы и способ обработки информации, то можно предсказать ее последующее состояние, как, например, для случаев технологического наследования конструктивных форм заготовок. Для вероятностной системы нельзя точно, детально что-то предсказать. Можно лишь с большой степенью вероятности определить, каковы будут наследственные свойства системы. Однако признание того, что данная система является детерминированной или вероятностной, не может оказать решающего влияния на понимание сущности технологической наследственности. Рассматриваемое явление непременно связано с состоянием системы и ее изменениями во времени.

Из сказанного следует, что процессом технологического наследования можно управлять с тем, чтобы свойства, положительно влияющие на качество детали, сохранять в течение всего технологического процесса, а свойства, влияющие отрицательно, ликвидировать в его начале. Следовательно, в общем виде нельзя однозначно ответить на вопрос о том, служит технологическая наследственность положительным или отрицательным явлением. На такой вопрос можно дать четкий ответ лишь применительно к конкретному технологическому процессу.

Перед технологией машиностроения как наукой стоит весьма трудная задача детального и комплексного анализа условий производства и установления количественной стороны технологического наследования. На практике это означает, что свойства машиностроительных изделий, снижающие их качество, должны быть ликвидированы в первую очередь на заготовительных или начальных операциях механической обработки, а свойства, обеспечивающие повышение качества, - сохранены и развиты до конечной стадии производства - сборки.

Применительно же к машиностроению на основе сказанного термин «технологическая наследственность» позволил сформулировать учение о наследственных связях с целью повышения качества изделий. В наше время состояние сплошной среды может быть описано в виде

,

,

где f (x, у, z,t) - вектор-функция состояния среды; D - дифференциальный оператор;  - интегральный оператор, описывающий предысторию системы за период от

- интегральный оператор, описывающий предысторию системы за период от  до t.

до t.

Однако на пути аналитического описания явления наследования стоят большие трудности, поскольку еще в должной мере не накоплен научный материал, описывающий изменения объектов во времени при действии на них технологических сред. Для описания процессов наследования наибольшее распространение получил метод графов.

Своеобразным мерилом полезности учения о технологической наследственности является степень использования научных результатов на практике, непосредственно на производстве. Для такого использования возможно применение появляющихся аналитических зависимостей, графических представлений, производственного опыта.

Определенные трудности решения проблемы технологического наследования связаны с необходимостью рассмотрения явлений с позиций системного анализа. За элемент системы принимается технологическая операция, а объектом, претерпевающим различные изменения в ходе технологического процесса, являются определенные свойства изделия.

Вполне естественно, что представление процесса наследования, особенно в первый период исследований, воспринимается как процесс детерминированный. Это означает, что при одном и том же комплексе исходных параметров при каждом последующем повторении операций будет получаться один и тот же результат. Если известны предыдущие состояния и способ обработки информации, то можно установить конкретное состояние объекта обработки на любой технологической операции, включая заключительную.

Вместе с тем становится очевидным, что детерминированный подход к явлению несколько обедняет его представление. Более полным должен быть учет случайного фактора. Действительно, любой технологический процесс характеризуется целым рядом параметров, которые имеют случайный характер (свойством материала и заготовок, режимом обработки, износом инструментов и пр.). Все эти параметры случайным образом суммируются в ходе технологического процесса. Поэтому и результат процесса представляется случайной величиной.

Для уже разработанных и реализованных технологических процессов явления технологического наследования можно описать на основе теории планирования эксперимента, т.е. необходимо сначала разработать технологический процесс, а затем совершенствовать его. Однако для широкого использования на производстве такой подход не оправдан. Поэтому важным этапом должно стать высокодостоверное прогнозирование качества изделий с учетом технологического наследования еще на стадии разработки технологического процесса. При таком подходе к делу необходимость учета случайных факторов еще более очевидна.

Дата добавления: 2016-11-04; просмотров: 2147;