ИЗУЧЕНИЕ РАБОТЫ АВТОМАТИЗИРОВАННОЙ СУШКИ ЗЕРНА

Сушка – важный этап в уборке зерна, который позволяет увеличить срок его хранения. Необходимость в сушке зерна увеличилась с появлением высокопроизводительных комбайнов. Как результат сократилось время, затрачиваемое на уборку. Поэтому появилась потребность в высокопроизводительных сушилках. Подобные установки обеспечивают увеличение срока хранения зерна, снижают его потери в поле при уборке, позволяют быстро передать зерно с поля на длительное хранение.

Среди множества способов сушки зерна преобладают методы, основанные на тепловом воздействии. По способу теплопередачи они делятся на:

- конвективная сушка нагретым воздухом;

- солнечная сушка;

- сушка током высокой частоты;

- сушка смесью топочных газов;

- сушка инфракрасными лучами;

- сушка во взвешенном состоянии;

- вакуумная сушка;

- сушка с нагревом зерен на горячей поверхности (контактная).

Виды зерносушилок представлены несколькими основными типами: шахтные, вибрационные, барабанные, камерные, рециркуляционные.

Факторы, влияющие на выбор сушилки:

- производительность;

- стоимость;

- безопасность работы;

- надёжность контроля температуры;

- стабильная производительность;

- наличие транспортного оборудования.

Немаловажным является простота очистки сушилки. Особенно это актуально для сушки разных партий семенного зерна. Процесс сушки оказывает влияние на качество зерна. Может ухудшиться всхожесть, произойти подгорание, снизиться хлебопекарные качества муки.

4.1.1 Шахтные сушилки состоят из двух шахт, которые имеют равную вместимость и вертикальную норию (Нория представляет собой транспортирующее устройство (черпаковый подъёмник) непрерывного действия с тяговым органом (лентой или цепью). Тяговый орган может быть расположен наклонно или вертикально. К нему подвешиваются ковши или черпаки для захвата и перемещения жидкостей или сыпучих материалов на высоту до 25 м. Применяют для транспортирования сырья и готовой продукции в пищевой, мукомольной, химической промышленности). Обычно их монтируют на постоянном фундаменте. Принцип действия простой. Зерно под действием собственного веса проходит через сушилку. Подача горячего воздуха осуществляется снизу вверх. После сушки зерно подаётся в специальные охлаждающие камеры. Шахтные сушилки рассчитаны на партии в 8 и 16 тонн зерна. Для продовольственного и семенного зерна режимы сушки различны. Так при сушке продовольственного зерна за один цикл удаляется 5-6% влаги и производительность составляет 8-16 тонн/час, в то время как у семенного зерна удаляется 3-4% влаги при производительности 4-8 тонн/час. Для сушки зерна в шахтных сушилках необходима предварительная очистка от соломы и шелухи для предотвращения возгорания.

4.1.2 Барабанные сушилки по производительности и удалению влаги за один цикл (5-6% продовольственное зерно и 3-4% семенное) не уступают шахтным. Основные конструктивные элементы сушилки: топка, барабан, камера охлаждения. Ось барабана оснащена металлическими пластинами. Они заставляют зерно двигаться по горизонтальной спирали. Барабанные сушилки отличаются компактностью. Благодаря этому они легко транспортируются. Но, не смотря на это, чаще всего они применяются в качестве стационарных.

4.1.2 Камерные сушилки занимают значительную площадь. Подача зерна осуществляется механическим способом. У сушилок данного типа имеется воздуховод. Они состоят из двух камер с перфорированным полом. Зерно насыпается слоем, не превышающим 80 см. В противном случае зерно может плохо просушиться. Процесс сушки заключается в продувании зерна воздухом, который может быть немного подогрет. В сушилку загружается первый слой, затем после его высыхания второй. И так далее. До полного заполнения силоса зерном. Для наполнения силоса зерном и удаления слоя равной толщины существует специальное оборудование. Для равномерного удаления влаги в сушилке имеются встроенные шнеки для перемешивания зерна в процессе сушки. Влага удаляется за одну загрузку до сухого состояния зерна.

4.1.3 Рециркуляционные сушилки конструктивно похожи на шахтные. Но у них есть существенные отличия. В этих сушилках зерно, которое подаётся в шахту сверху, нагревается за несколько секунд и под действием своего веса падает на дно шахты. Здесь часть зерна отправляется на хранение, а часть направляется в другую шахту, в которой происходит перемешивание уже нагретого сухого зерна с только что поступившим сырым. В результате зерно сразу частично высушивается. Далее оно отправляется в первую шахту для сушки. Процесс смешения сухого и влажного зерна введён не случайно. Дело в том, что он позволяет экономить топливо. Такие сушилки предназначены для продовольственного зерна. Их производительность достаточно велика и может достигать 70 тонн/час.

Рассмотрим поподробнее барабанную сушилку.

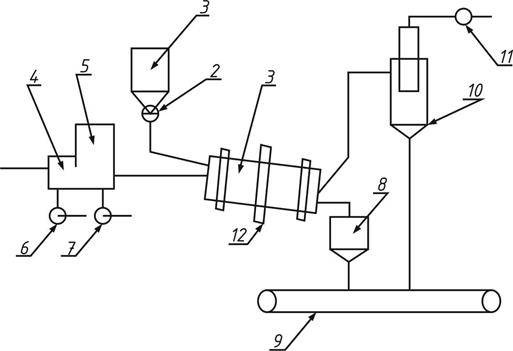

Рисунок 4.1 - Принципиальная схема барабанной сушилки

Барабанная сушилка состоит из следующих элементов:

1 - барабан; 2 – питатель; 3 – сушильный барабан; 4 – топка; 5 – смесительная камера; 6, 7, 11 – вентиляторы; 8 – промежуточный бункер; 9 – транспортёр; 10 – циклон; 12 – зубчатая передача.

4.1.4 Принцип действия барабанной сушилки.

Сырой продукт из бункера 1 через питатель 2 направляется во вращающийся барабан 3 сушильной установки. Одновременно с продуктом в установку подаётся сушильный агент. Он состоит из топочных газов от топки 4 и воздуха, которые смешиваются в смесительной камере 5. В смесительную камеру и топку воздух нагнетается вентиляторами 6 и 7. Сухой продукт выходит с другого конца барабана 8 и далее попадает на транспортирующее устройство 9.

Перед выбросом отработанного сушильного агента в атмосферу его очищают в циклоне 10. В некоторых случаях очистку дополняют мокрым пылеулавливанием.

Вентилятор 11 осуществляет подачу сушильного агента через сушильную камеру установки. Для того чтобы предотвратить утечку сушильного агента через неплотные соединения в конструкции в сушилке создаётся небольшое разряжение.

Вращение барабана осуществляется электродвигателем с помощью зубчатой передачи 12.

4.1.5 Описание барабанной сушилки.

Барабанная сушилка выполняется в виде сварного цилиндра. К его наружной поверхности прикреплены бандажные опоры, а также кольца жёсткости и приводной зубчатый венец. Наклон оси барабана может составлять до 3-6 градусов к горизонту.

Данные сушилки относятся к атмосферным сушилкам непрерывного действия. В них сушат сыпучие продукты. В качестве сушильного агента используются топочные газы или нагретый воздух.

Внутри барабана располагаются насадки. Их конструкция определяется свойствами высушиваемого продукта. Со стороны загрузочной камеры расположена многозапорная винтовая насадка. В зависимости от диаметра барабана она может иметь от 6 до 16 спиральных лопастей. Для сушки продуктов обладающих большой адгезией к поверхности в барабане закрепляют цепи, которые дробят комки, а также очищаю стенки барабана. Вместо цепей могут использоваться ударные приспособления. Их крепят с внешней стороны барабана.

В зависимости от свойств продукта могут применяться различные схемы барабанных сушилок. Так, если продукт обладает хорошей сыпучестью и имеет средний размер частиц (до 8 мм), то при диаметре барабана от 1000 до 1600 мм используют секторную насадку. Для продуктов, имеющих высокую адгезию или размер частиц сыпучего продукта больше 8 мм, применяют подъёмно-лопастные устройства. Если продукт характеризуется налипанием, но в процессе сушки восстанавливает сыпучие свойства, то для сушилок с диаметром барабана от 1000 до 3500 мм устанавливают сначала подъёмно-лопастные перевалочные устройства, а далее ставят секторные насадки.

Для изготовления, как самых барабанов, так и загрузочных и разгрузочных камер в основном применяют углеродистые стали. В некоторых случаях барабаны, разгрузочные и загрузочные камеры частично или полностью изготавливают из жаростойких сталей специальных марок.

Наряду с атмосферными существуют вакуумные барабанные сушилки периодического действия. Они делятся на сушилки среднего и глубокого вакуума.

Дата добавления: 2016-11-04; просмотров: 2464;