Сушка — технологический процесс, который должен обеспечить сохранность и улучшить качество зерна в соответствии с его назначением.

Общие сведения о конвективных сушилках. В производстве преобладает конвективный способ сушки- При всем многообразии конструкций конвективные сушилки работают по одному и тому же принципу: сушильный агрегат — нагретый в калорифере воздух или смесь воздуха с горячими топочными газами — поступает в сушильную камеру установки. Одновременно в нее подается влажный материал - продукт сушки. Направление движения сушильного агента относительно материала может быть прямоточным, противоточным и перекрестным Агент сушки нагревает материал, поглощает из него определенное количество влаги и удаляется из сушильной камеры.

Большинство сушилок кроме сушильной оборудовано еще и охладительной камерой (зерносушилки - обязательно) В этом случае подсушенный материал поступает в охладительную камеру, где попадает в зону действия холодного атмосферного воздуха. Отдав часть воздуха, просушенный и охлажденный материал выходит из сушилки

На элеваторах зерносушилка является самостоятельным участком. Зерносушилки классифицируют по следующим принципам: способ подвода теп-лоты к просушенному зерну, состояние зернового слоя, конструкция сушильной шахты, режим и принцип работы, конструктивное исполнение.

В современных зерносушилках используют конвективный метод сушки при различном (неподвижном, движущемся, псевдоожиженном или взвешенном) состоянии зернового слоя Используется также кондуктивный способ подвода теплоты в рециркуляционных сушилках. Сушилки делятся по принципу работы на периодического и непрерывного действия, на прямоточные и рециркуляционные. Кроме того, зерно сушилки разделяют на стационарные и передвижные.

Шахтные зерносушилки. Шахтные зерносушилки представляют собой одну или две вертикальные прямоугольные камеры, называемые шахтами, которые заполняются доверху просушиваемым зерном,

Стенки шахт изготавливают из сборных железобетонных панелей или металла. Верхняя часть шахты является сушильной камерой, состоящей из одной, двух или более зон сушки; в нижней части шахты находится охладительная камера. Над шахтами предусмотрены бункера для создания определенного запаса зерна,

Для подвода свежего и отвода отработавшего агента сушки устанавливают по всей высоте шахты так называемые короба, образующие подводящие и отводящие каналы, изготовленные из листовой стали толщиной 2 мм.

Подводящие и отводящие короба в большинстве зерносушилок чередуются через один ряд (рис. 4.41), а в отдельных они расположены в одном ряду через один.

Рис. 4.41. Схема расположения коробов в шахте зерносушилки

(«+» — подводящие, « -» - отводящие).

Короба со стороны подвода агента сушки открыты, а с другой закрыты Отводящие короба наоборот, открыты со стороны выхода отработавшего агента сушки.

Для лучшего перемещения зерна короба располагают в шахматном порядке, Число подводящих и отводящих коробов обычно одинаково. Расстояние между коробами для прохождения зерна в наиболее узком месте обычно делают не более 90- -.100 мм Ширена коробов — 100 мм. что позволяет отбирать из них пробу д.1я определения температуры нагрева зерна-

В шахтных зерносушилках применяют загрузочно-разгрузочные устройства непрерывного и периодическогодействия, а также комбинированные.

Зерносушилки ДСП (двухступенчатые) разработаны ЦНИИ промзернопроект (производительностью 12- 16. 20. 24. 32 и 50 т/ч).

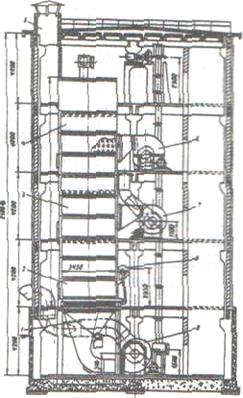

Зерносушилка ДСП-16 и ДСП-32 (рис. 4-42) - шахтного типа- Шахты выполнены из сборных железобетонных панелей высотой 800 мм каждая. Высота шахты 11800 мм размеры каждой шахты в плане 32500х 1000 мм. В наружных стенах шахты сделаны -тюки для очистки шахты от сора, препятствующего движению зерна. В каждой шахте установлено 55 рядов подводящих и отводящих коробов (37 рядов в сушильной шахте и 18 — в охладительной).

Топка работает на жидком топливе и оборудована средствами автоматизации, обеспечивающими поддержание заданной температуры агента сушки. постоянного давления топлива перед форсункой, зажигание топлива при пуске сушилки и отключение при случайном погашении факела в процессе работы

Работа зерносушилки типа ДСП-32. Загрузка осуществляется сверху в бункер 4 (первая зона сушки), Агент сушки вентилятором 6 подается в массу зерна через короба, первой зоны сушки 4. После прохождения через массу зерна отработанный агент сушки удаляется через отвод 5.

После прохождения первой зоны сушки зерно поступает во вторую зону сушки 3, агент сушки в которую подается вентилятором 7. По окончании сушки во второй зоне зерно подается в зону охлаждения 2, вентилятор 9 которой охлаждает массу зерна до необходимой температуры.

Из зоны охлаждения зерно поступает в подсушильный бункер 1, из которого оно удаляется,

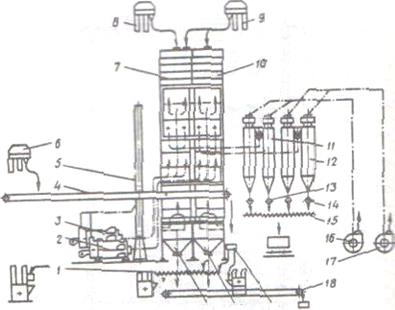

Зерносушилка ЛСО-40 открытого типа, металлическая. Состоит из двух шахт 7, 10, смонтированных на обшей станине (рис. 4.43). Каждая из шахт, в свою очередь, включает надсушильный бункер (с конусом-рассекателем для равномерного распределения зерна по сечению бункера), первую и вторую зоны сушки, разделенные зоной отлежки, зону охлаждения (отделена от второй зоны сушки зоной отлежки — нейтральной зоной), выпускные устройства 20. 21.

Надсушильный бункер смонтирован при помощи фланцевых соединений из пяти одинаковых по высоте секций, соответствующих размерам шахты. Зоны сушки и охлаждения шахты также монтируют при помощи фланцевых соединений из одинаковых по высоте секций. Первая зона состоит

Рис. 4.42, Общий вид зерносушилки ДСП-32:

1 — подсушильный бункер; 2 — зона охлаждения; 3 — вторая зона сушки

4 — первая зона сушки; 5 — отвод отработавшего агента сушки; 6 —

вентилятор первой зоны сушки; 7 — вентилятор второй зоны сушки; 8 —

редуктор; 9 — вентилятор зоны охлаждения.

из семи секций, вторая — из четырех, зона отлежки между первой и второй зонами сушки — из двух, зона охлаждения — из пяти секций. Нейтральная зона между второй зоной сушки и зоной охлаждения по высоте составляет примерно половину высоты секции. Здесь устанавливают датчики температуры зерна.

Каждая секция состоит из двух (по высоте рядов, чередующихся между собой в каждом ряду) жалюзийных подводящих и отводящих коробов. Чтобы агент сушки и воздух не попадали в зону отлежки, отверстия подводящих коробов последней заглушены.

Под каждой шахтой расположено по четыре выпускных воронки 20, 21,

образуемых тремя рассекателями и боковыми наклонными плоскостями.

2110 19

Рис. 4.43. Схема зерносушилки ЛСО-40:

1, 15 — винтовые конвейеры; 2, 3 — теплогенераторы; 4, 18 — конвейцеры; 5 — дымоотводная труба; 6, 8, 9 — нории; 7. 10 — шахты; 11, 12

циклоны: 13, 14 — шлюзовые затооры; 16, 17 — вентиляторы; 19 — распределительный шкаф: 20,21 — разгрузочные устройства.

Выпускное устройство роторного типа. Под воронкой установлен роторный валик -опорожнитель с приваренными к нему ребрами. Привод валиков осуществляется при помощи цепной передачи, управление вариантом — дистанционное (с пульта управления),

Сушилка работает по принципу всасывания на чистом подогретом воздухе. Воздух нагревается в теплогенераторах 2, 3, Каждую шахту обслуживают собственные теплогенераторы и вентиляторы 16, 17. Часть атмосферного воздуха проходит последовательно (в результате разрежения, содаваемого вентилятором) теплогенератор (где нагревается в теплообменнике), каналы для подвода агента сушки в первую и вторую зоны сушки, слои зерна между подводящими и отводящими коробами, канал для отработавшего агента сушки, два параллельно расположенных циклона 11, 12 и выбрасывается вентиляторами 16, 17 наружу. Другая часть атмосферного воздуха последовательно проходит канал для подвода в зону охлаждения слоев зерна между подводящими и отводящими коробами, канал для отработавшего воздуха и смешивается с отработавшим агентом сушки. Шахта работает параллельно, а при влажности зерна свыш^ 19 % — последовательно

Производительность сушилки — 40 пл. т/ч.

Рециркуляционные зерносушилки. Технология рециркуляционных сушилок зерна основана на смешивании определенного количества сырого зерна с большим количеством сухого. Сушка осуществляется при чередовании кратковременного нагрева смеси зерна в восходящем потоке агента сушки, отлежкой нагретой смеси зерни в течение 10. 15 мин с последующим охлаждением и рециркуляцией большей части просушенного зерна.Зерно в течение 2-, .3 с находится в камере нагрева при температуре агента сушки 250..-380°С нагревается до 50 .-60 °С.

Процесс рециркуляционной сушки состоит из следующих операций:

- нагрев и частичная подушка зерна в камере нагрева;

- контактный тепло- и влагообмен между сырым и сухим рециркулирующем зерном;

— промежуточное и окончательное охлаждение зерна;

— частичную и многократную рециркуляцию большей части просушенного зерна.

За один цикл нагрева, отлежки и охлаждения из зерна удаляется сравнительно небольшое количество влаги (около 1 *в) Поэтому сырое зерно должно смешиваться с рецирку пирующим (сухим) зерном в таком соотношении, чтобы средневзвешенная влажность смеси зерна была бы больше средневзвешенной влажности просушенного зерна на величину снижения влажности за один цикл.

Для этого часто используют значение коэффициента циркуляции N и

рециркуляции n

Коэффициент циркуляции определим по формуле:

N=(Qр-Qсыр)/(Qр-Qсм ),

где:QрQсырQсм -соответственно температура рециркулирующего зерна,

сырого зерна и смеси.

При непрерывной циркуляции определенного количества зерна необходимо знать, какое же количество зерна продолжает циркулировать с нацесса.

Коэффициент рециркуляции находят по формуле:

П-О/С .

р <>»

где;0,0. — количество рециркулирующетои сырого зерна.

Важным условием рециркуляционной сушки зерна является повыше-

-ие эффективности тепло- и влагообмена между рециркулирующим (сухим)

а вновь поступающим (.сырым) зерном. Интенсивность влагообмена воз-

растает с повышением температуры смеси зерна, с увеличением коэффи-

циента рециркуляции и разности между влажностью сырого и рециркули-

зующего зерна. Наибольшее интенсивен влагообмен в первые 10.-.15мин

-/глежки смеси зерна.

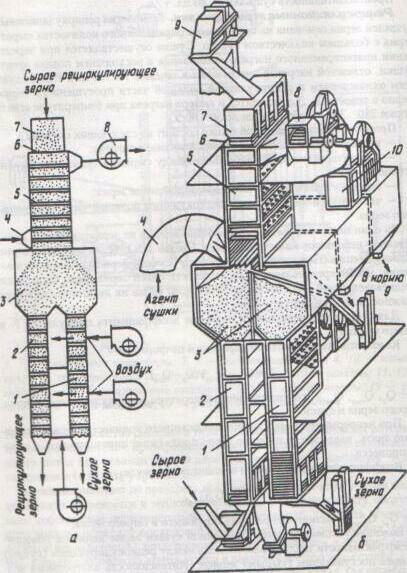

Общий вид рециркуляционной зерносушилки «Целинная-50» приведен

яа рисунке 4.44. Зерносушилка состоитиз двух шахт: шахты 2 - проме"

Рис. 4.44. Рециркуляционная зерносушилка 4 Целинная 50»:

а — схема; б — общий вид; 1 — шахта окончательного охлаждения; 2 -

шахта промежуточного охлаждения; 3 — тепловлагообменник; 4 —воя

духовод; 5 — камера нагрева; 6 — затвор; 7 — бункер; 8 — вентилятор

9 —нория; 10 — автоматические весы.

жуточного охлаждения и шахты 1 — окончательного охлаждения. В каме-

ре нагрева 5 в поперечном ее направлении смонтировано 20 рядов труб

100 мм, по семь-восемь в ряду. Шаг труб ло горизонтали — 400 мм, по

вертикали — 200 мм Трубы каждого последующего рядасфкиуты на 100 ми

относительно предыдущего ряда. Такое размещениетруб создает условия

для лучшего перемешивания зерна в сушилке. Агент су—— подается по воз-

духоводу 4. Тепловлагообмен между различными слоями высушиваемого

зерна осуществляется в тепловлагообменнике 3. Вентилях— массы зерна

осуществляется вентилятором 8, Для измерения массы зерна имеются ав-

томатические весы 10.

В нижней боковой части камеры установлен диффузорсече—ем 3000 х

1000 мм для подвода агента сушки-

Сверху на камеру нагрева установлен приемный металлический бункер

7 вместимостью 11 м^- В нижней его части расположено ра-згрузочнос ус-

тройство, из которого норией 9 зерно из шахты 2 вновь подается в бункер?

и далее через загрузочное устройство в камеру нагрева 5 Процесс рецир-

куляции осуществляется непрерывно в течение всего времени сушки — все

зерно, выпускаемое из шахты 2. смешивается с сырым зерном в нории 9 и

вновь направляется в приемный бункер 7, а нз него - в камеру нагрева 5.

Из другой шахты высушенное и охлажденное зерно направляют в храни-

лище, После начала сушки влажность зерна еще высока и поэтому все зер-

но направляется на рециркуляцию, с шахты 1 зерно не выгружается. По

мере работы сушилки все большее количество зерна достигает необходи-

мой влажности. Шахта 2 не работает до тех пор пока в тепловлагообмен-

нике 3 зерно не достигнет необходимой влажности, после чего определен-

ное количество сухого зерна выгружается из нее Вместо выгруженного зер-

на в загрузочный бункер 7 подается сырое зерно- В установившемся режи-

ме количество подаваемого зерна соответствует количеству готового сухо-

го Зерна-

Дата добавления: 2016-10-18; просмотров: 8145;