КОТЕЛЬНЫЕ УСТАНОВКИ.

Пар находит широкое применение в различных отраслях промышленности, в том числе на заводах, фабриках пищевой промышленности. Производство пара является одним из наиболее развитых производств. Пар используется для выработки электроэнергии, отопления, вентиляции промышленных предприятий и прочих нужд. Пар получается в специальных устройствах – котельных установках.

Котельной установкой называется совокупность различных аппаратов и приборов, предназначенных для получения пара заданных параметров за счет химической энергии топлива.

Рабочими телами в котельных установках являются: топливо, окислитель (кислород воздуха), вода. В котельных установках происходит преобразование химической энергии топлива в физическое тепло продуктов сгорания, которое через металлические поверхности нагрева передается воде для выработки пара, для его перегрева, т.е. в котельных установках происходят следующие процессы:1) горение топлива, 2) теплообмен между продуктами сгорания, водой и паром, 3) процесс парообразования, состоящий из нагрева воды, ее испарения и перегрева пара.

Котельные установки классифицируются: по назначению, по паропроизводительности, по параметрам вырабатываемого пара.

По назначению котельные установки подразделяются на энергетические, производственно-отопительные и смешанного типа.

По паропроизводительности котельные установки подразделяются: на установки малой мощности (0,7÷5,5 кг/с) или (2÷20 т/час); средней мощности (до 20 кг/сек или до 75 т/час) и большой мощности (свыше 30 кг/с или 100т/час).

По параметрам вырабатываемого пара установки бывают: низкого давления (до 1,4мПа), среднего давления (до 4,0мПа) и высокого давления (до 10,0 мПа).

В энергетических котельных вырабатывается перегретый пар, который используется в паротурбинных цехах теплоэлектростанций.

Производственно-отопительные котельные установки обслуживают производственные предприятия, снабжая их паром на отопление и вентиляцию, и для технологических аппаратов.

Котельные установки смешанного типа предназначены для выработки пар, как на производство электроэнергии, так и для технологических целей производства и отопления.

Все крупные современные заводы и фабрики пищевой промышленности, как правило, имеют свои котельные установки.

По характеру теплового потребления предприятия пищевой промышленности можно разбить на три большие группы.

I. Предприятия, использующие пар для выработки электроэнергии (в турбогенераторах) для технологических нужд, отопления, вентиляции зданий. Предприятия первой группы расположены обычно на местах получения сырья. К ним нет подвода электроэнергии из вне, и поэтому они имеют свои тепловые установки, оборудованные котельными установками смешанного типа. К первой группе относятся сахарные заводы, спиртовые предприятия, консервные заводы и т.д.

II. Ко второй группе предприятий относятся предприятия, использующие пар только для технологических и отопительных нужд. Эта самая многочисленная группа предприятий включает предприятия хлебопекарной, макаронной, кондитерской, молочной отраслей промышленности. Предприятия расположены в городах и поселках городского типа и имеют производственно-отопительные котельные.

С развитием крупных теплоэлектроцентралей наблюдается тенденция перехода предприятий на внешнее теплоснабжение от ТЭЦ.

III. К третьей группе предприятий относятся предприятия, использующие в качестве теплоносителя, главным образом, горячую воду (табачные фабрики и пр.).

2.1.Элементы котельной установки.

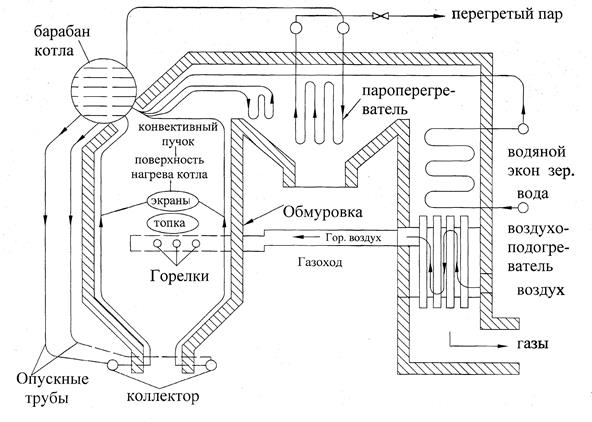

Основным устройством котельной установки является котельный агрегат и ряд вспомогательного оборудования. В котельной имеется несколько котельных агрегатов. Современный котельный агрегат является сложным устройством. Он состоит из топки, генератора пара, называемого обычно паровым котлом, пароперегревателя, водяного экономайзера, воздухоподогревателя, обмуровки, каркаса, арматуры и прочее. К вспомогательному оборудованию котельной установки относятся аппараты и механизмы, предназначенные для подготовки и транспортировки топлива и воды, тягодутьевые устройства, золоулавливающие аппараты, гарнитура, приборы теплового контроля и автоматического регулирования.

Топливоподача – механизированные устройства для подготовки и подачи топлива в котлоагрегатах.

Водоподготовительная установка – система различных аппаратов, обеспечивающих очистку воды от всевозможных примесей и накипеобразующих солей, а также деаэрацию воды.

Питательная установка включает в себя бак и насосы для подачи питательной воды в котельный агрегат.

Дутьевая установка состоит из воздуховода и дутьевого вентилятора, подающего воздух в топку.

Тяговая установка служит для удаления дымовых газов из котлоагрегата и состоит из дымососа и дымовой трубы.

На рис.1 представлена схема котельного агрегата

На рис.1 представлена схема котельного агрегата

Золоулавливающее устройство – предназначено для удаления золы и шлаков из котельной. Контрольно-измерительная аппаратура обеспечивает безопасность и бесперебойную работу по выработке пара заданных параметров.

Топка служит для сжигания топлива. Топки классифицируются как слоевые, камерные, циклонные.

Генератор пара (паровой котел) – представляет собой закрытый металлический теплообменный аппарат, служащий для превращения поступающей в него воды в пар с давлением выше атмосферного. Котлы бывают различных конструкций.

На рис. 1 генератор пара (котел) состоит из барабана, экрана и опускных труб, коллекторов, конвективной поверхности нагрева.

Пароперегреватели предназначены для перегрева пара, выдаваемого котлом. Выполняются в виде змеевиков из бесшовных труб. В газоходах котла они размещены горизонтально или вертикально.

Экономайзеры служат для подогрева питательной воды перед ее поступлением в испарительную часть котла. Они подразделяются на кипящие и не кипящие. Экономайзеры представляют собой систему чугунных или стальных труб, гладких или ребристых, внутри которых циркулирует вода. Снаружи трубы обогреваются дымовыми газами, уходящими из котлоагрегата.

Воздухоподогреватели предназначаются для подогрева воздуха, подаваемого в топку для сжигания топлива, а при пылевидном сжигании еще для подсушивания топлива в мельницах. Наибольшее распространение получили трубчатые воздухоподогреватели. Воздух движется внутри труб, а снаружи трубы омываются горячими газами. При подогреве воздуха до 300 оС устанавливаются одноступенчатые подогреватели, а при более высоких температурах – двухступенчатые.

Обмуровка представляют собой наружные и внутренние кирпичные стены котла. Выполняется из красного кирпича (строительного).

Футеровка выполняется огнеупорным кирпичом.

Каркас – металлическая конструкция, служащая опорой для элементов котлоагрегата.

Арматура обеспечивает безопасную работу. К ней относятся: предохранительные клапана (2 шт.), питательный запорный клапан (2 шт.), манометры (1 шт.), водомерные стекла (2 шт.), парозаборный клапан и другие.

К числу основных требований, предъявляемых к котельным установкам, относятся надежность и долговечность работы при заданных параметрах, безопасность работы, легкая регулируемость, низкая стоимость вырабатываемого пара и изготовление котлоагрегата.

2.1..Топки.

Топочное устройство или топка является как топливосжигающим, так и теплообменным устройством, воспринимающим до 50% теплоты, выделенной в топке и переданной излучением поверхности нагрева.

Существуют три основные способа сжигания топлива: в слое, факеле и вихре (циклоне). В соответствии с этим топки квалифицируются на слоевые и камерные.

Сжигание кускового топлива в слое на колосниковых решетках называется слоевым сжиганием, соответственно топки называют слоевыми.

Сжигание топлива во взвешенном состоянии (в виде тонкоизмельченного твердого топлива, газа, жидкого топлива) называется факельным, а топки называют камерными. Сжигание мелкоизмельченного топлива в сильном тангенциальном вздуваемом потоке воздуха называется вихревым сжиганием. Видом таких топок являются циклонные камерные топки.

Слоевые топки.

По степени механизации слоевые топки подразделяются на топки с ручным обслуживанием, полумеханизированные, полностью механизированные топки.

При ручном обслуживании загрузка топлива на колосниковую решетку, шуровка топлива и выгрузка золы и шлака осуществляется вручную.

В полумеханизированных топках какая либо из указанных выше операций механизирована.

В полностью механизированных топках все операции сжигания топлива механизированы. Топки с ручным обслуживанием имеют распространение в установках малой мощности (0,5 ÷ 2 т/час). В установках средней мощности они находят весьма редкое применение. В установках средней и большой мощности имеют распространение топки полумеханизированные и полностью механизированные.

Камерные топки для сжигания угольной пыли, газа и мазута.

Тонкоизмельченная угольная пыль с первичным воздухом вентилятором подается в горелку, куда также подается горячий воздух, обеспечивающий полное сгорание топлива.

Сгорание угольной пыли в топке производится во взвешенном состоянии в факеле. Зола топлива частично осаждается в золовом бункере и удаляется из него. Некоторая часть золы улавливается в циклонах, устанавливаемых перед дымовой трубой. Основная часть золы  80% вместе с дымовыми газами выбрасывается в атмосферу.

80% вместе с дымовыми газами выбрасывается в атмосферу.

Вместо пылеугольных горелок камерные топки могут быть оборудованы при сжигании газа газовыми горелками, а при сжигании мазута – мазутными форсунками. Кроме того, камерные топки для сжигания газа и мазута, в отличие от пылеугольных топок, не имеют золового бункера и золоулавливающих устройств.

Тепловые характеристики топок.

Работа топочных устройств характеризуется следующими показателями:

Удельная тепловая мощность зеркала горения (показатель характеризующий работу слоевой топки):

, кВт/м2 (13)

, кВт/м2 (13)

где: В – расход топлива, кг/с

- низшая теплота сгорания топлива, кДж/кг

- низшая теплота сгорания топлива, кДж/кг

R - площадь зеркала горения, то есть видимая сверху поверхность горящего топлива, м  .

.

Численно R считается равной площади колосниковой решетки, т.к. R=F.

Оптимальные значения тепловых напряжений зеркала горения зависят от типа топки и характеристик топлива. Они колеблются в пределах 800 – 2000кВт/м  . С возрастанием величины qR по сравнению с этим номинальным значением увеличивается потеря тепла (q4) от механической неполноты сгорания.

. С возрастанием величины qR по сравнению с этим номинальным значением увеличивается потеря тепла (q4) от механической неполноты сгорания.

Второй характеристикой является удельная тепловая мощность топочного пространства

, кВт/м3 (14)

, кВт/м3 (14)

где  - объем топочной камеры, м

- объем топочной камеры, м  .

.  -низшая теплота сгорания газообразного топлива кДж/м3.

-низшая теплота сгорания газообразного топлива кДж/м3.

Эта величина характеризует работу камерной топки.

Достаточный объем топочной камеры и достаточная ее высота обеспечивают эффективное сжигание летучих веществ, выделяющихся из топлива. Величины тепловых напряжений топочной камеры колеблются от 140 до 500 кВт/м  . С возрастанием этой величины увеличиваются потери тепла (q3) от химической неполноты сгорания и (q4) от механической неполноты сгорания.

. С возрастанием этой величины увеличиваются потери тепла (q3) от химической неполноты сгорания и (q4) от механической неполноты сгорания.

Величины qR и qv являются важными показателями, необходимыми для расчета размеров топок.

Для всех видов топок (слоевых и камерных), определяющих их экономичность и эффективность работы, является коэффициент полезного действия топки:

% (15)

% (15)

где: q3 - потери от химической неполноты сгорания, %,

q4- потери от механической неполноты сгорания, %.

Чем лучше процесс сжигания, тем меньше q3 и q4, тем совершеннее топка.

КПД камерных топок выше, чем у слоевых, так как у них меньше величина q4.

Последним показателем, определяющим работу топок, является коэффициент избытка воздуха в топке  :

:

(16)

(16)

где:  - теоретическое количество воздуха, необходимого для полного сгорания топлива, м

- теоретическое количество воздуха, необходимого для полного сгорания топлива, м  /кг;

/кг;

- действительное количество воздуха, поступившего в топку, м

- действительное количество воздуха, поступившего в топку, м  /кг.

/кг.

Величина  зависит от вида сжигаемого топлива и типа топочного устройства.

зависит от вида сжигаемого топлива и типа топочного устройства.

ПАРОВЫЕ КОТЛЫ.

В современных котлоагрегатах под собственно паровым котлом понимают всю совокупность элементов (барабаны, экраны, фестоны, ширмы, кипятильные трубы), предназначенных для образования и сбора насыщенного водяного пара.

Барабан до определенного уровня заполнен водой образующий водяное пространство. В верхней части (паровое пространство) барабана собирается образующийся влажный насыщенный пар. В паровом пространстве барабана размещаются сепарационные устройства, служащие для отделения воды и пара. С насыщенным паром, покидающим барабан котла, уносится некоторое количество влаги в виде мелких капелек котловой воды. Соли, содержащиеся в этих капельках, после испарения капелек в пароперегревателе отлагаются на внутренней поверхности змеевиков вследствие чего в них ухудшается теплообмен и возникает нежелательное повышение температуры труб пароперегревателя. Соли могут также откладываться в арматуре паропроводов, что может привести к нарушению ее плотности, а попав в проточную часть паровой турбины соли снижают экономичность ее работы.

Осложнения, вызываемые уносом котловой воды, требуют снижения влажности и солесодержания пара, выходящего из барабанов. Снижение влажности пара достигается установкой специальных сепараторов, предназначенных для отделения капелек воды от пара. Конструкции сепараторов построены на использовании различных механических факторов гравитации, инерции, пленочного эффекта и других.

Инерционная сепарация осуществляется созданием резких поворотов потока паровой смеси, поступающей в барабан котла из экранных или котельных труб (отбойные щиты, циклоны).

Пленочная сепарация основана на том, что при ударе влажного пара о твердую увлажненную поверхность мельчайшие частицы влаги, содержащиеся в паре, пристают к этой поверхности, образуя на ней сплошную водяную пленку.

Паровые котлы выполняются как однобарабанными, так и двухбарабанными.

Экранные трубы, размещенные в топочном пространстве, служат для нагревания и испарения воды в основном за счет поглощения лучистой энергии.

Передние, менее обогреваемые экранные трубы являются опускными трубами контура естественной циркуляции воды и пароводяной смеси, а так как плотность воды в них больше, чем в более нагретых задних трубах, являющихся подъемными.Кипятильные трубы, омываемые снаружи горячими дымовыми газами, образуют развитую конвективную (испарительную) поверхность нагрева котла. Последние ряды кипятильных труб по ходу газов являются опускными. Дымовые газы между пучками кипятильных труб могут двигаться вертикально или в горизонтально-поперечном направлении с несколькими поворотами (котлы DE).

Под циркуляцией понимают процесс многократного обращения испаряемой воды в экранах и кипятильных трубах барабанных котлов. Она может осуществляться под действием гравитационных сил (из-за разности плотности воды и пароводяной эмульсии). Это так называемая естественная циркуляция. Но она может осуществляться и принудительно, под действием специального циркуляционного насоса (многократная принудительная циркуляция).

В прямоточных котлах циркуляционный контур отсутствует. Полное испарение воды в испарительной поверхности нагрева происходит за время однократного, прямоточного прохождения воды в ней (под действием питательного насоса).

Отношение количества воды, вошедшей в испарительную систему, к количеству пара, который вырабатывается за то же время этой системой, называется кратностью циркуляции. Для котлов с естественной циркуляцией кратность циркуляции колеблется в пределах m=8÷50 и больше. В котлах с многократно-принудительной циркуляцией m=5÷10. В прямоточных котлах m=1.

Основным типом котлоагрегатов являются вертикально-водотрубные котлы. Конструктивно они выполняются без барабанов, двухбарабанные и однобарабанные.

Безбарабанные цилиндрические вертикально-водотрубные котлоагрегаты выпускаются паропроизводительностью от 0,2 до 10 т/ч для производства влажного насыщенного пара с давлением 0,88 МПа (9 ата). Эти котлы устанавливаются на небольших предприятиях (хлебопекарни, кондитерские предприятия).

Двухбарабанные вертикально-водотрубные котлоагрегаты выпускаются производительностью от 0,4 до 50 т/ч для производства влажного насыщенного или перегретого пара низкого и среднего давления. Этот котел состоит из двух горизонтальных барабанов (верхнего и нижнего), расположенных на одной вертикальной оси. Стены топочный камеры покрыты трубами. Верхние концы труб в вальцованы в верхний барабан, а нижние- в коллекторы. Коллектор также соединен необогреваемой опускной трубой с верхним барабаном, причем, труба замурована в обмуровке.

Трубы, покрывающие стены топочных камер, называются экранами илиэкранной поверхностью нагрева котла.

Трубы, находящиеся в газоходах котла и омываемые продольным или поперечным потоком дымовых газов, которые отдают конвекцией свое тепло воде, циркулирующей по трубам, составляяют конвективную поверхность нагрева.

Питание котла осуществляется через верхний барабан через питательные трубы. Для поддержания нормального солесодержания применяют продувку котла. Продувка бывает непрерывная и периодическая. Непрерывная продувка производится из верхнего барабана, откуда непрерывно удаляется вода в количестве 3÷5 % от паропроизводительности котла. Периодическая продувка производится из нижнего котла один раз в смену и служит для удаления шлама (грязи) из котла. При работе котла на твердом топливе на конвективных трубах осаждается зола. Удаление золы с труб производится с помощью обдувочной трубы, соединенной с паровым пространством барабана.

В пищевой промышленности широкое применение находят двухбарабанные вертикально-водотрубные котлы типа ДЕ (2,5; 4; 6,5; 10; 20 т/час) с давлением 1,4 МПа, выпускаемые Бийским котельным заводом. Другие марки двухбарабанных вертикально-водотрубных котлоагрегатов: Е-0,4/9т, Е-1/9-1 Г,М, ГМ 50-14, DЕ-25-2,4ГМ, Е-1/9 г.м. паропроизводительность 1000 кг/ч, рабочее давление 0,9 мПа, топливо – газ, мазут.

Однобарабанные вертикально-водотрубные котлоагрегаты паропроизво-дительностью от 50 т/час и выше, предназначенные для производства перегретого пара среднего и высокого давления, выполняются с сильно развитыми экранными поверхностями нагрева, камерной топкой и с компоновкой элементов в виде буквы П. Они работают с естественной циркуляцией воды, в их топках сжигают твердое пылевидное, жидкое и газообразное топлива. В этих котлоагрегатах экранирование топки настолько значительно, что отпадает необходимость в развитых кипятильных конвективных поверхностях нагрева (поэтому эти котлы иногда называют экранными). Конвективными поверхностями нагрева в котлоагрегатах этого типа остаются только пароперегреватель, водяной экономайзер и воздухоподогреватель. Однобарабанные котлоагрегаты производи-тельностью до 75 т/час БКЗ-75-3,9,ГМ устанавливаются на сахарных заводах. Кроме котлов с естественной циркуляцией существуют котлы с принудительной циркуляцией. В котлах такого типа движение воды и пароводяной смеси в трубах котла производится за счет давления, создаваемого питательным насосом. Наибольшее распространение из котлов с принудительной циркуляцией имеют котлы Рамзина Л.К. так называемые прямоточные котлы.

Прямоточные котлы не имеют барабанов, состоят из одних труб, и получение пара в них производится за один проход воды по трубам.

Прямоточные котлы изготавливаются в виде мощных котельных агрегатов и предназначены для получения пара сверхвысокого давления и высокой температуры.

ВОДОПОДГОТОВКА.

В качестве питательной воды котлов используется конденсат, возвращающийся из конденсаторов турбин, теплообменников технологических аппаратов и умягченная добавочная вода. В природной (сырой) воде, используемой в качестве добавочной воды для питания котлов, всегда содержатся взвешенные и растворенные твердые вещества, и растворенные газы. Основными показателями, характеризующими качество воды, являются: содержание взвешенных веществ, сухой остаток, солесодержание, жесткость воды, щелочность, содержание коррозионноагресивных газов О2 и СО2 ( в мг/кг). Содержание взвешенных веществ определяет загрязненность воды твердыми нерастворимыми примесями (песок, глина) и выраженная в миллиграммах на кг.

Сухой остаток – показатель, характеризующий коллоидных и растворенных неорганических и органических примесей в воде ( в мг/кг).

Солесодержание – суммарная концентрация в воде катионов (Mg2+,Ca2+) и анионов (ОН–, СО2-) в мг/кг.

Жесткость воды общая Ж0 - суммарная концентрация находящихся в в растворе ионов кальция и магния, выраженная в эквивалентных единицах измеряется в мг – экв/кг.

Щелочность воды общая Щ0 - выраженная в мг – экв/кг суммарная концентрация содержащихся в воде анионов ОН– (Гидроксильные ионы)  (бикарбонатные ионы),

(бикарбонатные ионы),  - (карбонатные ионы),

- (карбонатные ионы),  (фосфатных ионов). В природных водах из перечисленных ионов, как правило, присутствуют в заметных количествах бикарбонатные ионы. Содержащиеся в сырой воде взвешенные и растворенные твердые вещества, а также растворенные коррозионноагресивные газы делают ее непригодной для подачи в котлы, так как при наличии в воде твердых минеральных примесей котельный агрегат быстро зарастает накипью и забивается шлаком, а коррозионноагрессивные газы вызывают коррозию металлических поверхностей. Поэтому добавочная вода очищается от грубодисперсных коллоидных примесей и накипеобразующих солей, а также от растворенного воздуха. Удаление из воды грубодисперсных примесей достигается осветлением е путем отстаивания и фильтрования.

(фосфатных ионов). В природных водах из перечисленных ионов, как правило, присутствуют в заметных количествах бикарбонатные ионы. Содержащиеся в сырой воде взвешенные и растворенные твердые вещества, а также растворенные коррозионноагресивные газы делают ее непригодной для подачи в котлы, так как при наличии в воде твердых минеральных примесей котельный агрегат быстро зарастает накипью и забивается шлаком, а коррозионноагрессивные газы вызывают коррозию металлических поверхностей. Поэтому добавочная вода очищается от грубодисперсных коллоидных примесей и накипеобразующих солей, а также от растворенного воздуха. Удаление из воды грубодисперсных примесей достигается осветлением е путем отстаивания и фильтрования.

Осветление вводы путем фильтрования заключается в пропускании воды через фильтры, загруженные зернистым фильтрующим материалом (дробленый антрацит, мраморная крошка, кварцевый песок), задерживающим грубодисперсные примеси из-за малых размеров.

Коллоидные примеси в воде удаляются путем введения воду коагулянтов (сульфаты алюминия и железа). В результате чего коллоидные примеси превращаются в грубодисперсные хлопья, отделяемые потом от воды отстаиванием или фильтрацией.

Для снижения жесткости и щелочности воду подвергают предварительной обработке методом осаждения. При этом обрабатывают известью или другими реагентами, в результате этого в воде выделяются (осаждаются) труднорастворимые соединения кальция и магния, которые отделяются от умягченной воды осветлением.

В настоящее время наиболее полное умягчение природной воды достигают методом ионного обмена. При этом способе воду, подлежащую умягчению, пропускают через слой особых зернистых материалов – ионов, которые поглощают из воды катионы (Mg, Ca) накипеобразующих веществ, а взамен в эквивалентном количестве поступают ионы веществ, не нарушающих водный режим котлов. Это так называемая химическая очистка воды в катионитовых фильтрах.

В этих фильтрах, заполненных на 3/4 своего объема сульфуглем (катионитом) протекает реакция замещения содержащихся в воде катионов кальция Ca2+ и магния Mg2+ катионами натрия (Nа – катионирование).

Освобождение воды от растворенных в ней коррозионноактивных газов осуществляется в деаэраторах. Деаэрация всей обращающейся в цикле воды осуществляется термическим способом.

Поддержание водного режима паровых котлов.

Даже при самой тщательной обработке добавочной воды удалить из неевсе растворенные минеральные вещества не представляется возможным. Попадая в котел эти остаточные примеси, постепенно накапливаются в котловой воде, так как в процессе испарения воды они почти не переходят в пар. С наступлением состояния насыщения избыточное количество примеси выпадает из раствора в виде кристаллов.

Вещества, которые кристаллизуются непосредственно на поверхности нагрева, образуют накипь.

Вещества, кристаллизующиеся в объеме котловой воды (вокруг взвешенных коллоидных частиц), образуют взвешенные частицы, называемые шламом. В связи с этим эксплуатацию (барабанного) парового котла следует вести так, чтобы концентрация накипеобразующих солей в котловой воде была ниже критической концентрации, при которой начинается их выпадение из раствора. Для этого прибегают к продувке котла, то есть к спуску из него некоторого количества котловой воды, чтобы вместе с этой водой удалить из котла то количество солей, которое поступает в него вместе с питательной водой. Так как солесодержание котловой воды во много раз выше солесодержания питательной воды, то поддержание допустимой концентрации солей в котловой воде достигается путем удаления из котла продувочной воды в количестве составляющем всего 0,5÷6% от его паропроизводительности.

Продувка осуществляется за счет разности давлений в котле и устройстве, куда направляется продувочная вода (расширитель). Применяется непрерывная и периодическая продувка паровых котлов.

Непрерывная продувка служит для удаления растворимых в котловой воде примесей и в барабанных котлах производится с помощью водозаборных труб, размещенных в барабане в месте максимальной их концентрации – при выходе пароводяной смеси из кипятильных труб вблизи уровня воды в верхнем барабане котла (или из выносных циклонов). Периодическая продувка применяется, в основном, для удаления шлама и поэтому производится из нижних точек циркуляционного контура, где наиболее вероятно оседание более тяжелых шламовых частиц, т.е. их нижнего барабана и коллекторов экранов.

Дата добавления: 2016-10-18; просмотров: 6518;