Вспомогательное оборудование холодильной установки.

К вспомогательному оборудованию относятся дополнительные элементы (аппараты и устройства), включаемые в схемы холодильных машин, в частности регенеративные теплообменники (в машинах, работающих по регенеративному циклу), переохладители, промежуточные охладители и промежуточные сосуды (в машинах с двухступенчатым сжатием), отделители жидкости, ресиверы, маслоотделители, воздухоотделители, осушители, фильтры и др.

3.4.1. Регенеративные теплообменники.

Они применяются для переохлаждения жидкого хладагента, выходящего из конденсатора, холодными парами, поступающими из испарителя. Это позволяет получить дополнительное увеличение холодопроизводительности. Из современных конструкций интерес представляют теплообменники типа HE фирмы «Данфосс» (рис.3.8).

а)

б)

|

Рис.3.8 . Общий вид а) и сечение б) регенеративного теплообменника HE фирмы «Данфосс». 1 – штуцеры линии всасывания; 2 – штуцеры жидкостной линии; 3 - внутренняя полость; 4 – внешняя полость.

По параллельным оребренным секциям, встроенным во внутреннюю полость 3 теплообменника, проходит турбулентный поток холодного пара из испарителя. Навстречу ему по проволочному змеевику, встроенному во внешнюю полость 4 теплообменника, движется жидкий поток из конденсатора, обеспечивая максимальный теплообмен. Движение теплого жидкого хладагента защищает корпус теплообменника от запотевания.

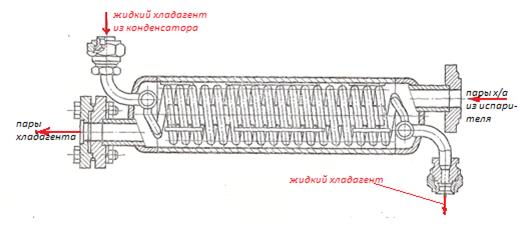

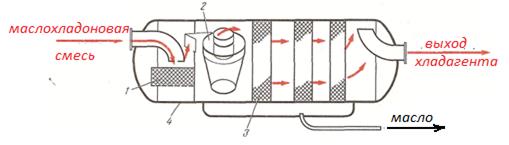

На судах более ранней постройки используются кожухозмеевиковые теплообменники (рис. 3.9), где для увеличения теплообмена переохлаждаемый жидкий хладагент и охлаждающий пар также движутся противотоком.

Рис. 3.9. Регенеративный теплообменник.

3.4.2. Маслоотделители.

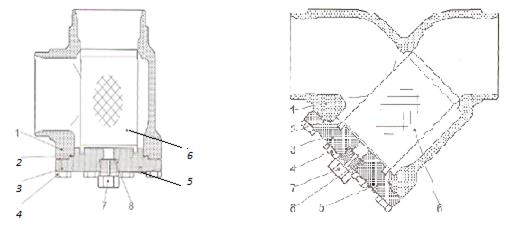

Используются для отделения масла, уносимого паром хладагента из компрессора. Они устанавливаются на нагнетательном трубопроводе между компрессором и конденсатором. Действие маслоотделителей со фторсодержащими хладагентами(рис. 3.10, а, б) основано на резком изменении направления и скорости движения пара, содержащего масло. В этих маслоотделителях отделение капель масла происходит в основном в сепараторах 1, которые заполнены беспорядочно переплетенной медной проволокой, создающей лабиринт.

Подогрев масла, скапливающегося в поплавковых камерах 2, горячим паром, поступающим в маслоотделитель, уменьшает содержание хладагента в спускаемом масле. Спуск масла из маслоотделителей в картер компрессора осуществляется с помощью поплавкового устройства с игольчатым клапаном 3.

а)

б)

Рис. 3.10 а), б). Маслоотделитель фирмы «Данфосс» типов OUB

Рис. 3.10 а), б). Маслоотделитель фирмы «Данфосс» типов OUB

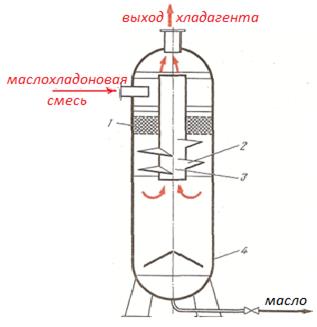

В настоящее время также используются маслоотделители циклонного типа (рис. 3.11). Пар хладагента в смеси с маслом сначала проходит сетчатую насадку, затем попадает в полость с винтовой поверхностью. Завихрение потока пара в винтовой поверхности способствует лучшему отделению капелек масла от пара хладагента. Масло стекает в нижнюю часть маслоотделителя и перепускается в картер компрессора.

Рис. 3.11 . Схема циклонного маслоотделителя.

Как правило, корпус 4 маслоотделителя винтовых маслозаполненных компрессоров служит рамой для компрессора и его электродвигателя (рис. 3.12 ).

Рис.3.12 . Схема маслоотделителя для винтовых компрессоров.

Первоначально пар хладагента проходит сетчатую насадку 1, затем попадает в циклонную часть 2 маслоотделителя. Окончательное отделение масла от пара происходит в сетчатых фильтрах 3. Масло собирается в сборнике и отводится к охладителю масла. Эффективность такого маслоотделителя достигает 99,9%.

3.4.3. Фильтры и осушители.

Для улавливания механических загрязнений в системах хладагента используют паровые и жидкостные фильтры, а для поглощения воды, проникшей в систему вместе с влажным воздухом, обводненным хладагентом и маслом, а также для удаления кислоты — осушители.

Механические загрязнения в системе холодильной установки могут быть результатом некачественной очистки внутренней поверхности аппаратов и трубопроводов. Кроме того, загрязнения в системе могут образоваться в результате коррозии. Некоторые рабочие вещества, в частности все современные синтетические хладагенты в смеси с маслом, обладают свойством смывать различные загрязнения с поверхности труб и аппаратов. Наибольшую опасность механические загрязнения создают в компрессоре и регулирующих устройствах. Для очистки хладагента в процессе работы установки монтируют фильтры на всасывающей линии перед компрессором и перед дросселирующими и автоматическими устройствами на жидкостной линии. Для фильтрации жидкого и парообразного аммиака используют стальные сетки с ячейками диаметром 0,4 мм, устанавливаемые в 2—3 слоя, для фильтрации паров фреона — латунные сетки с ячейками диаметром 0,2 мм, жидкого фреона — диаметром 0,1 мм. Жидкий фреон перед автоматическими приборами нередко пропускают через ткани — асбестовую АТ-2 и фетр. Поверхность фильтра выбирают исходя из допустимых скоростей: для паровых сетчатых фильтров 1 —1,5 м/с, жидкостных сетчатых 0,7—0,1 м/с, жидкостных матерчатых 0,08—0,05 м/с.

Фильтры грубой очистки (грязеуловители) устанавливают во всасывающей магистрали компрессора. На рис. 3. 13 показаны общий вид и разрез прямых и угловых фильтров грубой очистки типа FIA фирмы «Данфосс». Фильтры снабжены фильтрующей сеткой из нержавеющей стали с размером ячеек 100, 150, 250 и 500 мкм.

5

Рис. 3.13 . Фильтры грубой очистки FIA фирмы «Данфосс».

1 – корпус; 2 – прокладка; 3 – крышка; 4 – болты; 5 – маркировочная метка; 6 – элемент фильтра; 7 – заглушка для предохранительного клапана; 8 - уплотнительная шайба.

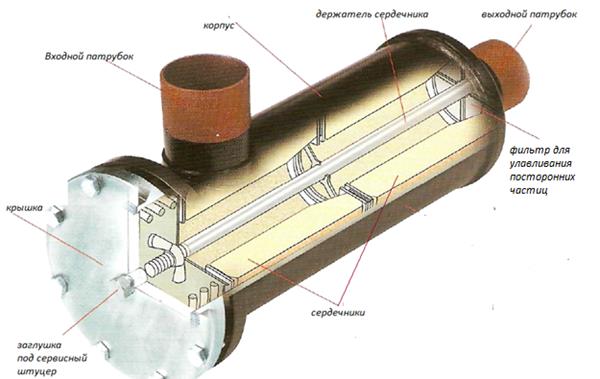

В судовых холодильных установках получили широкое распространение фильтры – осушители с фильтрующим картриджем в разборном корпусе. В зависимости от их наполнения адсорбирующим (поглощающим) веществом, различают фильтры – осушители с молекулярным ситом, служащими для эффективного удаления из системы только влаги и твердых частиц и антикислотные фильтры, заполненные на 70% оксидом алюминия и 30% молекулярным ситом. В последнее время ведущие производители холодильных компрессоров склоняются к применению фильтров – осушителей со 100% молекулярным ситом. ASERCOM, Всемирная ассоциация производителей холодильных компрессоров, рекомендует состав фильтров-осушителей с минимальным составом 70% молекулярного сита и не более 30% активированного оксида алюминия. Использование для этих целей силикатного геля не рекомендуется.

Рис. 3. 14. Фильтр – осушитель DCR фирмы «Данфосс»

К особенностям этой конструкции относится возможность использования четырех типов сердечников:

сердечник 48 – DM имеет в своем составе 100% материала типа «молекулярное сито» и полностью подходит для работы с современными синтетическими хладагентами для поглощения влаги. Одновременно защищает холодильную систему от посторонних частиц;

сердечник 48 – DCсостоит из 80% материала типа «молекулярное сито» и 20% активированного оксида алюминия. Эффективно поглощает как влагу, так и кислоту в холодильной системе;

сердечник 48 – DA изготовлен из 30% материала типа «молекулярное сито» и 70% активированного алюминия. Предназначен для очистки холодильной системы от продуктов сгорания электродвигателя компрессора. Совместим с любыми хладагентами;

сердечник сетчатый 48 – DA предназначен для защиты компрессора от грязи.

Конструкцию антикислотного фильтра рассмотрим на примере фильтра - осушителя DAS фирмы «Данфосс» (рис.3. 15).

Рис. 3.15 . Антикислотный фильтр DAS фирмы «Данфосс».

Твердый сердечник фильтра на 70% состоит из активированного оксида алюминия и на 30% из материала типа «молекулярное сито» и служит для очистки холодильных систем от продуктов сгорания электродвигателя компрессора и поглощает кислоту и влагу. Сетка фильтра удерживает твердые частицы размером более 125 мкм. Фильтры могут устанавливаться в любом положении и работать с любым видом хладагента. Направление потока указано стрелкой на корпусе. Войлок защищает сердечник от повреждений при вибрации. Два клапана Шредера позволяют измерять перепад давления на фильтре.

3.4.4. Индикатор влажности.

Для определения влажности хладагента, между фильтром-осушителем и ТРВ устанавливается индикатор влажности (рис.3. 16 ). Зеленый цвет индикатора влажности означает отсутствие опасных загрязнений в хладагенте. Желтый цвет индикатора влажности указывает на избыток влаги в системе. Коричневое стекло индикатора влажности означает наличие грязи в системе, которое приведет к повышенному износу деталей, засорению клапанов и фильтров.

Рис. 3. 16. Индикаторы влажности SGN/H и SGRN/H фирмы «Данфосс».

Предназначены для контроля насыщенностью влагой современными хладагентами ГФУ, а также выполняют роль смотровых стекол для контроля степени заправки холодильной системы жидким хладагентом или загрязнения фильтра – осушителя (см. п.7.6.7).

3.4.5. Арматура.

Неотъемлемой частью холодильной установки, связывающая воедино все механизмы, аппараты и устройства, является система трубопроводов с арматурой.

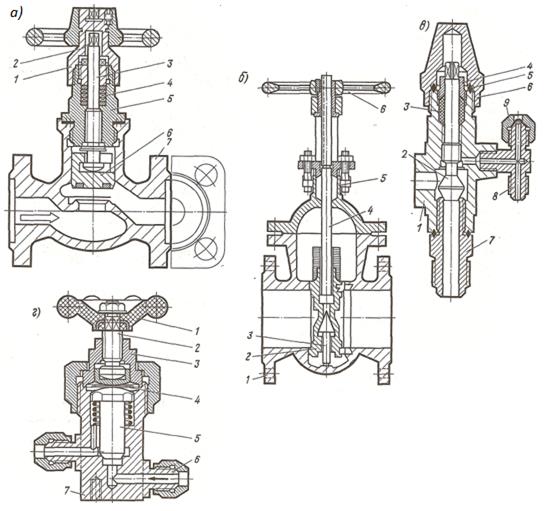

Запорные и регулирующие устройства.К запорной арматуре относятся в основном запорные проходные вентили (рис. 3.17, а, в, г) и задвижки (рис. 3.17,6).

Регулирующий вентиль отличается от запорного только устройством клапана. Клапан имеет хвостовое устройство, позволяющее плавно изменять проходное сечение вентиля. Кроме того, на шпинделе регулирующего вентиля нарезается мелкая резьба, чтобы уменьшить ход шпинделя. Вентили, как правило, имеют на крышках уплотняющие .пояски, что позволяет, не отключая участок трубопровода от общей системы, заменить сальниковую набивку. Для этого вентиль открывается до отказа, чем перекрывается сальниковая набивка. Клапан вентиля раньше выполнялся с кольцевой баббитовой заливкой, которая вминается в кольцевой выступ седла клапана и уплотняет его (см. рис. 3.17, а). Вместо баббитовой заливки в настоящее время применяется кольцевая фторопластовая вставка. Вентили условным проходом более 15 мм выполняют, как правило, с фланцами. Фланцы в холодильных установках применяются парные: выступ — впадина. На фланцах вентилей делается впадина. Материал сальниковой набивки — хлопчатобумажный шнур, пропитанный маслом и смазанный графитом. В качестве набивки успешно используются кольца из маслостойкой резины и из фторопласта. Вентили и другую арматуру в судовых холодильных установках для аммиака изготовляют только стальные. Для хладоновых установок допускают бронзовую арматуру.

Рис. 3.17. Запорная арматура:

а) — вентиль запорный проходной; 1 — колпак-маховичок; 2 — головка шпинделя; 3 — шпиндель; 4 —сальник; 5 — крышка; 6 — золотник; 7— корпус; б) — задвижка рассольная: 1 — корпус; 2 — щеки; 3 — клин; 4 — шток; 5 — сальник; 6 — маховик; в) — трехходовой запорный хладоновый вентиль: 1 — корпус; 2 — шпиндель; 3 — набивка; 4 — гайка; 5 — прокладка; 6 — колпачок; 7 — патрубок; 8 — тройник; 9 — накидная гайка; г) — мембранный вентиль: 1 — маховик; 2 — шпиндель; 3 — крышка; 4 — мембрана; 5 — шток; б — штуцер; 7 — корпус.

Запорные и регулирующие вентили устанавливают так, чтобы направление движения хладагента совпадало с направлением подъема клапана. Перед каждым регулирующим вентилем обычно монтируют запорный вентиль, так как регулирующий вентиль нельзя использовать в качестве запорного устройства.

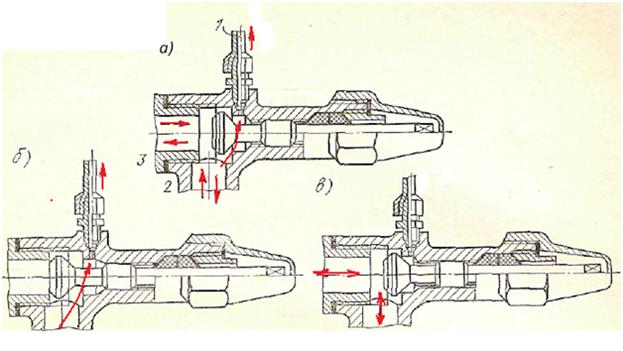

На рис. 3.17, в) показан вентиль небольшого проходного сечения. Этот вентиль позволяет в рабочем состоянии отключить один из проходов или соединить оба прохода одновременно. В хладоновых компрессорах часто используют вентиль такой конструкции для зарядки или добавления хладагента в систему (см. п.7.7.4). Для этого сначала до отказа открывают запорный вентиль, отсекая тем самым вспомогательный канал и соединяют трубкой с баллоном. Затем запорный вентиль вращением штока на 1 – 1,5 оборота ставят в промежуточное положение и открытием клапана на баллоне начинают зарядку. Работу вентиля поясняет рис. 3.18 .

Рис. 3.18 . Работа запорного трехходового вентиля компрессора:

а — клапан открыт и сообщает компрессор и вспомогательный канал (например, на приборы) со всасывающим (нагнетательным) трубопроводом: рабочее положение клапана; б — клапан закрыт, приборы сообщены со всасывающим (нагнетательным) трубопроводом; в — клапан открыт, доступ хладагента на приборы закрыт;

1 — к штуцеру вакуумметра, манометра, прессостата или баллона с хладагентом; 2 — всасывающий (нагнетательный) трубопровод; 3 — всасывающая (нагнетательная) сторона компрессора.

Задвижка для воды или рассола (см. рис. 3.17 , б) отличается от вентиля формой проходного канала, конструкцией уплотнительных рабочих частей. При полном закрывании задвижки клин прижимает щеки к рабочим поверхностям. Рабочие поверхности должны быть взаимно притерты. Направление движения среды в задвижке не изменяется, как в запорном вентиле, поэтому сопротивление проходу рассола или воды в задвижке по сравнению с вентилем в несколько раз меньше. Сальник вентиля является местом возможной утечки хладагента и требует постоянного внимания при обслуживании. При вращении маховика нажимную гайку сальника надо ослабить во избежание порчи сальниковой набивки. Для устранения утечек вентили иногда изготовляют с колпачками 6 (см. рис. 3.17, в). Колпачком 6 зажимается прокладка 5, предотвращая выход в атмосферу (см. рис. 3.17 , а).

В хладоновых, а в последнее время и в аммиачных установках стали применять бессальниковые сильфонные или мембранные вентили. У таких вентилей при движении шпинделя растягивается или сжимается уплотняющий сильфон или прогибается диафрагма. Достоинством таких вентилей является простота обслуживания. Однако в случае неисправности мембраны или сильфона возможен внезапный прорыв хладагента (для устранения его надо отключить участок трубопровода или открыть вентиль до отказа). На рис. 3.17, г) показан хладоновый бессальниковый мембранный вентиль.

Представляют интерес запорные вентили с наклонным посадочным седлом, обеспечивающее минимальные потери давления при течении хладагента. На рис 3.19 . показана конструкция подобного вентиля типа GVC фирмы «Данфосс».

Рис. 3.19 . Запорный вентиль GVC фирмы «Данфосс»

1 – шпиндель; 2 – уплотнительный колпачок; 3 – сальник; 4 – крышка; 5 – втулка сальника; 6 – клапан; 7 – корпус вентиля; 8 – прокладка; 9 – уплотнительное кольцо; 10 - уплотнительное кольцо; 11 – прокладка; 12 – уплотнительное кольцо; 13 – посадочное место из тефлона; 14 – пластина из тефлона на клапане.

Обратные клапаны.В холодильных установках они служат для предотвращения движения хладагента в системе в обратном направлении. Конструкция клапана такова, что он пропускает хладагент только в одном направлении — от компрессора к конденсатору.

В винтовых компрессорах обратный клапан служит для предотвращения перетечек хладагента из нагнетательной во всасывающую полость. Устанавливается обратный клапан на нагнетательной полости компрессора.

Современные обратные клапаны работают бесшумно и имеют мягкую посадку на седло в момент закрытия и на ограничитель подъема в момент открытия.

Корпус 2 (рис. 3.20, а) клапана сварной. Между корпусом и крышкой 4 зажата стальная направляющая 3, внутри которой ходит демпфер 1. Уплотнительное кольцо 7 выполнено из фторопласта. Пружина 6 способствует опусканию клапана на седло. Пар подается под клапан. Благодаря разности давлений до и после клапана демпферное устройство вместе с уплотнительным кольцом поднимается до упора во фторопластовую прокладку 5. При обратном потоке пара демпфер 1 под действием массы и силы пружины 6 садится на седло, перекрывая поток пара.

В процессе эксплуатации необходимо регулярно проверять герметичность клапана, неполное закрытие которого может быть вызвано заеданием демпфера в направляющей. Легкости хода можно добиться путем взаимной притирки сочлененных деталей.

б)

Рис. 3.20 . Обратные клапаны.

а —с демпферными устройствами: 1 — демпфер; 2—корпус; 3 — направляющая; 4 — крышка; 5 — прокладка; 6 — пружина; 7 — уплотнительное кольцо; 8 — гайка; б — пластинчатого исполнения: 1 — клапанная пластина; 2 — ограничитель подъема пластины; 3 — седло

Конструкция обратного пластинчатого клапана (рис. 3.20, б) сходна с конструкцией клапанов компрессора — она не имеет тяжелых подвижных частей. Такой клапан может быть установлен и на горизонтальном участке трубопровода, что особенно удобно при эксплуатации судовых холодильных установок.

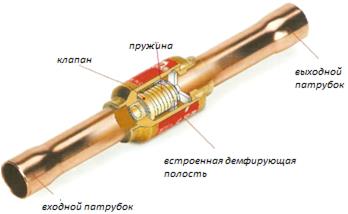

В современных холодильных установках находят широкое применение обратные клапаны типа NRV и NVRH фирмы «Данфосс», показанные на рис. 3. 21.

Рис.3. 21. Обратный клапан NRV фирмы «Данфосс»

Их отличительной чертой является встроенная демфирующая полость, которая позволяет их использовать в часто встречающихся случаях в линии нагнетания за компрессором.

Кроме рассмотренных запорных клапанов получили распространение шаровые клапаны, обеспечивающие максимальный расход хладагента при полностью открытом положении клапана. Подобный тип клапанов показан на рис. 3. 22.

а)

б)

Рис. 3.22 . Шаровый клапан GBC фирмы «Данфосс», а) общий вид; б) разрез.

1. Герметичный колпачок, служащий также для открытия и закрытия вентиля. 2.Прокладка колпачка. 3.Двойное уплотнительное кольцо. 4.Шпиндель. 5. Кольцо скольжения 6. Хромированный шар. 7. Посадочное седло. 8. Корпус вентиля. 9. Удлиненный штуцер 10. Штуцер для измерения давления

Открытое и закрытое положение клапана указывает стрелка на хвостовике шпинделя.

Предохранительные клапаны. При эксплуатации холодильных установок возможно создание опасных давлений. Для их защиты от высоких давлений устанавливают предохранительные клапаны. В судовых производственных холодильных установках предохранительные клапаны монтируют на всех аппаратах, в которых возможно скапливание жидкого хладагента.

Предохранительный клапан показан на рис. 3.21 , а. С помощью штока 10 регулируют натяжение пружины 6 и тем самым — начало открытия клапана. Предохранительные клапаны при работе установки с аммиаком и R22 на аппаратах нагнетательной стороны настраивают на начало открытия при избыточном давлении 2,1 МПа, а на аппаратах всасывающей стороны — на 1,6 МПа.

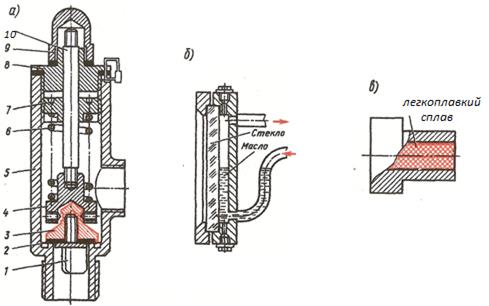

Рис. 3.23. Устройства аварийного выпуска хладагента:

а — предохранительный клапан; 1 — перовое направляющее; 2 — резиновое уплотнительное кольцо; 3 — клапан; 4 — направляющий стакан; 5 — корпус; 6 — пружина; 7— нажимная гайка; 8 — гайка; 9 — колпачок; 10—шток; б —смотровое устройство; в — предохранительная плавкая пробка;

Для контроля неисправностей предохранительных клапанов на отводящем трубопроводе устанавливают смотровое устройство (рис. 3.23, б). Смотровое стекло наполовину заполнено маслом, при неплотности предохранительного клапана аммиак будет в виде пузырьков проходить через слой масла. Выход аммиака при срабатывании предохранительного клапана производится через аварийный коллектор в забортную воду. В хладоновых установках смотровые стекла заполняются водой.

Помимо защиты аппаратов от недопустимого повышения давления предусмотрена возможность аварийного выпуска холодильного агента из системы. Для этой цели жидкостная часть каждого аппарата соединена самостоятельным трубопроводом с аварийным коллектором. При необходимости холодильный агент из каждой части системы может быть выпущен за борт.

Аварийный коллектор устанавливают у главного входа в компрессорное отделение под застекленным ограждением. Каждый вентиль аварийного выпуска закрыт и запломбирован.

В конденсаторах малых хладоновых установок устанавливают пробки (рис. 3.23 ,в), которые должны плавиться при температуре 65 °С.

3.4.6. Трубопроводы и соединения.

Трубопроводы холодильного оборудования должны изготовляться из стальных бесшовных труб. Хладоновые трубопроводы с условным проходом до 20 мм изготовляются из медных труб.

Наиболее распространены бесшовные стальные трубы с наружным диаметром и толщиной стенки в миллиметрах: 14X3; 18X3; 25X3; 32X3,5; 38X4; 45X4; 57X3,5; 76X4; 89X4,5; 108X4; 133X4; 159X4,5; 219X7; 273X7; медные трубы: 6X1; 8X1; 10X1; 12X1; 14X1; 16X1; 18X1,5; 18x1; 20X1,5; 20X1.

Рассольные трубопроводы в соответствии с Правилами Регистра изготовляют обычно из стальных бесшовных труб. Соединения стальных трубопроводов выполняются сваркой, а медных — сваркой или пайкой с твердым припоем. Применяется также фланцевое соединение. Для труб с условным проходом до 20 мм применяются штуцерные соединения. Фланцы применяют парные с канавкой и выступом, между которыми устанавливается прокладка.

В качестве прокладок применяют современные виды прокладочных материалов.

Клингерсил (рис. 3.24) выпускается в виде листового материала габаритами 1000х1500 мм и 1500х2000 мм, толщиной от 05 мм до 3 мм, изготовленного из безасбестового материала (комбинация из синтетических волокон и бутадиен-нитрильных каучуков).

Клингерсил (рис. 3.24) выпускается в виде листового материала габаритами 1000х1500 мм и 1500х2000 мм, толщиной от 05 мм до 3 мм, изготовленного из безасбестового материала (комбинация из синтетических волокон и бутадиен-нитрильных каучуков).

Для фланцевых соединений применяют С-4304, характеризующийся низкой газонепроницаемостью, а также С-4430 и С-4500.

Рис. 3.24. Клингерсил.

Фторопласт-4 (Ф-4) является хорошим уплотнительным материалом. Так как он имеет свойство хладотекучести, то прокладки из него рекомендуется применять только в соединениях канавки с выступом.

Прокладки, пригодные для применения в сочетании с многими хладагентами, изготовляют также из полиэтиленовой ткани (EFDM) или хлорсодержащего полиэтилена, который характеризуется высокой стойкостью в среде полимерных масел и альтернативных хладагентов. Достаточно стойким считается также материал на основе полихлорпренов

Для уплотнения резьбовых соединений подходит лента ИЛЬМА ФУМ экстра на основе волокнистого фторопласта.

Для уплотнения резьбовых соединений подходит лента ИЛЬМА ФУМ экстра на основе волокнистого фторопласта.

В качестве сальниковой набивки используется ГраФлан (рис. 3.25), сплетенной из волокон терморасширенного графита, армированной хлопчатобумажной или синтетической нитью, плакированной экспандированным фторопластом.

Рис. 3.25. Сальниковая набивка ГраФлан

Вопросы для самоконтроля по главе 3.

1, Какие виды теплообмена используют в холодильных установках, какова их физическая сущность? 2. Чем отличается коэффициент теплоотдачи от коэффициента теплопередачи? 3. Какое сопротивление передаче теплоты в конденсаторе наибольшее? 4. Какую роль играет конденсатор в работе холодильной машины? 5. Как устроен ко-жухотрубный конденсатор? 6. Какие испарители применяют в судовых холодильных установках? 7. Какое значение имеют перегородки в крышках испарителя для охлаждения рассола? 8. Почему батареи непосредственного испарения делают сребренными? 9. Какие основные части воздухоохладителя Вы знаете? 10. На чем основано действие маслоотделителей ? 11. Какие бывают фильтры – осушители? 12. Для чего нужен индикатор влажности?

13. Какие типы запорной арматуры вы знаете? 14. Работа запорного трехходового вентиля 15. Какие преимущества у шаровых вентилей?16. Как работает обратный клапан. 17. Какие материалы используют для прокладок ? 18.Какой материал используется для набивки сальника?

19. Чем уплотняются резьбовые соединения? 20. Для чего устанавливается предохранительный клапан на аппарате холодильной установки? 21. С какой целью после компрессора устанавливается обратный клапан?

Литература по главе 3.

1. Быстрый выбор автоматических регуляторов, компрессоров и компрессорно-конденсаторных агрегатов. Каталог. Danfoss. 2009.- 234 с.

- Ладин Н.В., Абдульманов Х.А., Лалаев Г.Г. Судовые рефрижераторные установки. Учебник. Москва, Транспорт, 1993.-246 с.

Дата добавления: 2016-06-29; просмотров: 10327;