Покрытий промышленных зданий

Кровли промышленных зданий работают в тяжелых эксплуатационных условиях. Помимо воздействий внешней и внутренней среды на прочность и долговечность кровли оказывают влияние неравномерная осадка здания, температурные деформации, усадка железобетонных настилов, вибрация и др. Как ограждающая конструкция, кровля испытывает на себе воздействие разных температур. Как правило, температура ее нижней поверхности близка к температуре помещения, а температура наружной поверхности меняется в весьма широком диапазоне: от -50 оС зимой до +100 оС в солнечный летний день. При этом кровля должна надежно защищать внутреннее помещение от холода зимой и от жары летом.

Поэтому выбор материала и конструкции кровли является ответственным этапом проектирования при реконструкции промышленных зданий.

В отечественной и зарубежной практике наибольшее применение находят мягкие кровли.

В производственных зданиях обычно применяют совмещенные покрытия стандартной конструкции, которые экономически неприемлемы для использования из-за верхнего расположения гидроизоляционного ковра.

В качестве гидроизоляционного рулонного материала в плоских крышах еще не так давно самым доступным и наиболее дешевым считался рубероид. Как показала практика, физико-механические свойства рубероида совершенно не соответствуют российским климатическим условиям, его теплостойкость не превышает плюс 70 оС. Кроме того, ультрафиолетовое излучение и озон активизируют процессы старения рубероида, приводят к коксованию и растрескиванию поверхности материала. Под воздействием влаги, которая попадает через трещины, разрушается картонная основа рубероида, в результате чего через 3-5 лет вместо защитного покрытия образуется пропитанная водой смесь из битума и целлюлозы.

В результате на рулонной кровле образуются отслоения, вздутия, трещины и отверстия, которые требуют ремонта или полной замены кровельного покрытия.

Ремонт кровли представляет собой одну из важнейших проблем реконструкции зданий /82/.

Мелкие дефектыустраняют путем прорезания рулонного ковра, вскрытия и расчистки поврежденных участков до мест качественного сцепления склеенных слоев или до основания, просушки зоны повреждения и приклеивания дополнительного двухслойного гидроизоляционного слоя на горячей битумной или холодной изоловой мастике внахлест до 100-150 мм на неповрежденные участки кровли. Заплаты на ремонтные участки перед наклейкой покрывают мастикой по всей поверхности.

Впадины и углубления глубиной до 15 мм устраняют путем вырезания всего деформированного участка, ремонта стяжки и наклейки 2-3 слоя гидроизоляционного материала на изоловой мастике внахлест до 100 мм на неповрежденные участки кровли с последующей промазкой по периметру мастикой.

Материалы, используемые для ремонта, и материалы ремонтируемой кровли должны быть совместимы по химическому составу.

Полную замену кровельного рулонного покрытия производят при потере прочности или водопроницаемости гидроизоляционного ковра, а также при значительных отслоениях кровельного покрытия. При смене кровельного покрытия предусматривают мероприятия по предотвращению увлажнения утеплителя.

В том случае, когда требуется заменить утеплитель, его разбирают, осматривают стяжку и при необходимости ее восстанавливают или заменяют на новую. Пришедшую в негодность пароизоляцию заменяют на пленочную, которую укладывают свободно или приклеивают на мастике.

Разобранный утеплитель сортируют на пригодность для повторного применения и просушивают до норм, установленных СНиП. Необходимую толщину утепляющего слоя определяют теплотехническим расчетом. После укладки утеплителя по поверхности утепляющего слоя устраивают выравнивающую стяжку, а затем производят наклейку рулонного ковра или устраивают мастичную кровлю.

Перед наклейкой рулонного ковра необходимо осуществить грунтовку выравнивающей стяжки с помощью пневматической установки, которая состоит из нагревательного бачка и пистолета-распылителя. Для грунтовки используют битум, растворенный в бензине или керосине, а также битумно-полимерные или полимерные составы, которые увеличивают прочность сцепления гидроизоляционных материалов с основанием. Вид грунтовки зависит от используемого гидроизоляционного материала.

В настоящее время разработаны и применяются новые наиболее качественные изолирующие рулонные материалы, изготовленные из прочной не гниющей основы типа стеклоткани, стеклохолста или полиэстера с пропиткой высококачественным модифицированным битумным вяжущим (рубитекс, петрофлекс, биполь, бикрост, бикроэласт, линокром, экофлекс, мостопласт, различные разновидности техноэласта, унифлекс и другие современные материалы, приведенные в работах Ю.Н. Доможилова и др. /27/ и А.Н. Шихова и Д.А. Шихова /111/.

Новые материалы выдерживают перепады температур, отличаются биостойкостью, высокой прочностью и сопротивляемостью атмосферным явлениям.

Для изготовления этих материалов битум модифицируют полимерами СБС (стирол-бутадиен-стироловые эластомеры) или ИПП (изотактический полипропилен), что значительно увеличивает его эластичность и теплостойкость (до 85-120оС), а также увеличивает долговечность изолирующих материалов на его основе (до 20-30 лет). Эти материалы выдерживают перепады температур, отличаются биостойкостью, высокой прочностью и сопротивляемостью атмосферным явлениям.

Достаточно большая толщина новых гидроизолирующих материалов (от 3 и более мм) позволяет существенно снизить слойность кровли по сравнению с рубероидной, а также существенно повысить безопасность работ, так как приклеивание этих материалов производится при помощи пропановой горелки путем подплавления нижней поверхности материала и плотного его прижатия к основанию (рис.4.15).

При газоплавленном способе наклейки наплавляемых рулонных материалов используют пропан-бутановые трехфакельные горелки и сжиженную пропан-бутановую смесь, которая при горении образует устойчивый факел пламени и разогревает битумно-полимерный слой наплавленного материала, который разжижается и приобретает клеящие свойства. Сначала конец рулонного материала приклеивают к подготовленному основанию на длину 0,5 м, после чего рулон заправляют в каток-раскатчик и приклеивают по ходу подплавления покровного слоя к подогретой до температуры 120 оС поверхности основания и прикатывают катком массой 80-100 кг. При наклейке способом подплавления необходимо следить, чтобы тепло от горелки равномерно распределялось по ширине рулона.

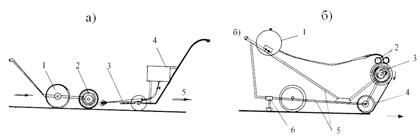

Рис.4.15. Установки для механизированной наклейки наплавляемых рулонных материалов

а) с пластификацией клеящего слоя нагреванием: 1- каток; 2- рулон наплавляемого кровельного материала; 3- горелка на жидком или газообразном топливе; 4- емкость для топлива; 5- направление движения; б) с пластификацией клеящего слоя растворителем: 1- бачок с раствором; 2- валики, смачивающие клеящий слой; 3- рулон наплавляемого кровельного материала; 4- каток; 5- рама установки; 6- фиксатор установки на стоянке

Наклейку кровельных материалов с пластификацией клеящего слоя растворителем (рис.4.15, б) осуществляют, нанося на поверхность рулонного материала растворитель (толуол, бензин, керосин, уайт-спирит и т.п.). Растворитель наносят по мере наклеивания самотеком через растекатель. Подачу растворителя регулируют специальным краном. Окончательная прикатка, разглаживание и притирание приклеенного полотнища происходит через 6-15 мин после наклеивания.

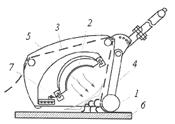

В настоящее время в качестве расплавления гидроизоляционных кровельных материалов применяются кровельные установки инфракрасного излучения, которые создают равномерный нагрев наклеиваемых полотен по всей ширине без участков перегрева и недогрева. Для производства работ используется специальная кровельная машина, которая механизирует процесс разогрева, укладки и прикатки нового слоя материала (рис.5.82). Прикатка рулонных материалов осуществляется в процессе производства кровельных работ, что обеспечивает высокое качество работ. В кровельной машине излучатель (2) генерирует ИК- излучение, которое разогревает поверхность основания (6) и покровный слой матери ала (3). В процессе движения машины образуется расплавленная масса битумной мастики в виде валика (4), который заполняет все полости при приклейке гидроизоляционного ковра и основания, а выход расплава по краям рулона герметизирует швы и позволяет судить о качестве приклейки. Прикаточный вал (1) создает требуемое давление для приклейки гидроизоляционного материала обеспечивает качественное выполнение работ по устройству кровельного ковра.

а) б)

Рис. 5.82. Кровельная машина (а) и процесс наплавления гидроизоляционного ковра (б):

1 - прикаточный вал; 2 - инфракрасный излучатель; 3 - покровный слой гидроизоляционного материала; 4 - расплавленная масса битумной мастики в виде валика; 5 - корпус кровельной машины; 6 - разогреваемая поверхность основания

Использование наплавляемой технологии обеспечивает возможность укладки рулонной кровли круглогодично.

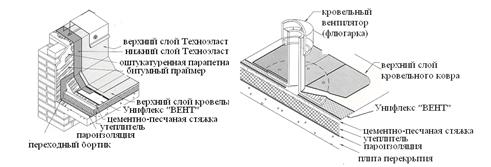

С разработкой рулонного наплавляемого СБС-модифицированного битумно-полимерного материала (Унифлек «ВЕНТ»), предназначенного для изготовления нижнего слоя, появилась возможность устройства «дышашего» кровельного ковра (рис. 5.83).

Рис. 5.83. Схема отвода водяных паров из под кровельного

материала - Унифлек «ВЕНТ»

При наплавлении такого материала под новым кровельным ковром образуются каналы, которые обеспечивают распределение образующегося под кровлей пара и уменьшается вероятность образования вздутия кровельного ковра. Отвод водяных паров осуществляется через парапетные выпуски или флюгарки (рис. 5.84).

а) б)

Рис. 5.84. Устройство отвода водяных паров через парапетные выпуски (а)

и флюгарки (б)

Через флюгарки отводятся водяные пары, попадающие в утеплитель в зимний период времени из внутреннего объема помещения за счет разности давления внутреннего и наружного воздуха. Эта технология зарекомендовала себя при реконструкции существующих рулонных кровель, когда требуется установка дополнительного слоя утеплителя.

При реконструкции рулонных кровель с внутренними водостоками рекомендуется вместо старых водосливных воронок, выступающих из плоскости кровли, устанавливать водосливные воронки в плоскости кровли (рис. 5.85).

При этом новую водосливную воронку устанавливают на место старой по слою цементно-песчаной стяжки, поверх которой укладывают слой СБС-модифицированного битумно-полимерного рулонного материала (Унифлек «ВЕНТ»). Затем на слой рулонного материала (Унифлек «ВЕНТ») наплавляют два слоя гидроизоляции из Техноэласта (нижнего слоя марки ЭПП и верхнего слоя марки ЭКП).

Рис. 5.85. Схема установки водосливной воронки в плоскости кровли

Такое сочетание кровельных материалов обеспечивает распределение образующегося под гидроизоляционной кровлей пара и уменьшает вероятность образования вздутия кровельного ковра, что особенно важно в местах установки водосливных воронок, которые подвергаются воздействию воды.

Значительное внимание при реконструкции рулонной кровли следует уделять примыкании к трубам, которые должны выступать не менее 500 мм от поверхности кровли. Для герметизации кровли на трубы, в местах их установки, одевают конические уплотнители, которые с помощью герметика и обжимного хомута плотно прилегают к трубе. Вариант устройства примыкания кровли к трубе приведен на рис.4.19.

Рис. 4.19. Устройство примыкания рулонной кровли к трубе: 1- железобетонная плита покрытия; 2- пароизоляция; 3- утеплитель;

4- цементная стяжка; 5- нижний слой кровли (унифлекс ВЕНТ)

6- дополнительный слой кровли уложенный посыпкой вниз; 7- уплотнитель для труб; 8- обжимной хомут; 9- герметик

При реконструкции плоских покрытий помимо рулонных материалов используют мастичные кровли, армированные стекломатериалом, и безрулонные кровельные покрытия из холодных мастик, применение которых позволяет осуществить комплексную механизацию работ, сократить затраты материалов и денежных средств в 2-6 раз по сравнению с устройством рулонных кровель.

Для устройства безрулонных кровель используют перхлорвиниловые полимерные составы, а также эмульсионные битумные или битумно-полимерные мастики. К ним относятся: полиуретанбитумная мастика «Тиобит», 2-х композиционная холодная полимерная мастика «Битурэл», битумно-каучуковые мастики «Ребакс» и «Вента», хлорсульфо-полиэтиленовая мастика «Кровелит» и др. Эти мастики сохраняют эластичность в диапазоне температур от минус 50 до плюс 100 0 С и обладают пределом прочности на разрыв более 3,5 МПа.

Кровельное безрулонное мастичное покрытие состоит из грунтового, гидроизоляционного и защитного слоев при общей толщине 10-15 мм. Холодные мастики можно наносить на влажные основания, которые должны быть прочными и недеформируемыми. При выполнении мастичных кровель особое внимание следует уделять устройству деформационных швов, расстояние между которыми определяют расчетом.

К новым кровельным гидроизолирующим материалам относятся полимерные рулонные мембраны, которые изготавливают из ЭПДМ (этилен-пропиленового каучука), ТПО (термопластичных олефинов) или ПВХ

(поливинилхлорида). Они отличаются высокой надежностью и долговечностью и не теряют эластичности до температуры -50оС. Срок эксплуатации мембран более 30 лет.

Некоторые мембраны имеют подложку из искусственного войлока толщиной 1 мм и клеящую кромку по длине, с помощью которой мембраны склеивают между собой. Подложка из войлока пропускает воздух и обеспечивает удаление конденсата из утепляющего слоя кровли, а также защищает покрытие от повреждения в период эксплуатации. Наличие клеящей кромки у мембран делает склейку швов чрезвычайно простой операцией и создает прочное и долговечное соединение.

Общая толщина полимерных мембран составляет 2,5 мм при толщине самой мембраны 1,5 мм. Полимерные мембраны настилают, как правило, в один слой. Покрытие полимерными мембранами обеспечивает высокую скорость монтажа, независимо от конфигурации кровли и погодных условий.

Для случаев, когда требуется особая надежность и абсолютная гарантия по гидроизоляции кровли, применятся двухслойная полиэтиленовая мембрана со слоем бентонитовой глины. Бентонитовая глина в замкнутом пространстве не пропускает воду даже под давлением. Полиэтиленовая мембрана обеспечивает прочность системы и препятствует размыванию бентонита.

Кровельные мембраны имеют группу горючести Г1, что позволяет применять их на кровлях без ограничений по площади без противопожарных рассечек. Мембраны могут быть изготовлены в любом цвете, что позволяет удовлетворить практически любые архитектурные замыслы.

При укладке полимерных мембран используется механическое или балластное крепление к утепляющему слою, как это показано на рис.5.86.

Рис. 5.86. Крепление полимерных гидроизоляционных мембран с механическим (а) или балластным (б) креплением

Механическое крепление осуществляется с помощью специальных крепежных элементов (телескопические дюбели, саморезы, металлические оцинкованные шайбы и другие крепежные элементы), длина которых выбирается таким образом, чтобы между нижним концом крепления и конструкцией основания оставался зазор для отпруживания сжатого теплоизоляционного материала (рис.5.87).

Рис. 5.87. Варианты крепежных элементов для гидроизоляционных мембран

Применение телескопических дюбелей предотвращает разрыв мембраны при вертикальных деформациях кровельного покрытия.

Для сварки кровельных мембран применяют автоматические сварочные аппараты «Liester Varimat» (220 В-4000 Вт или 380 В-5000 Вт), которые могут регулировать температуру (рис. 5.88).

Рис. 5.88. Автоматические сварочные аппараты «Liester Varimat»

При балластном креплении (рис.5.86,б) сначала свободно уложенное покрытие из полимерной мембраны по периметру крыши приклеивают на полосу полимерной мастики шириной 100 мм, а затем пригружают слоем гравийной смеси, которая защищает кровлю от механических повреждений, воздействия снега, ветра и солнца в период эксплуатации.

Основными преимуществами полимерных мембран являются:

- долговечность, надежность и высокая ремонтопригодность;

- возможность проведения кровельных работ практически круглый год;

- быстрый, удобный и экономичный монтаж; - морозостойкость, высокие технические и противопожарные характеристики;

- износостойкость, водонепроницаемость с высокой степенью паропроницаемости;

- устойчивость к воздействию атмосферных воздействий и бактерий;

- небольшой вес мембраны (1,6 кг/м2).

В последние годы для устройства и восстановления рулонных кровель находят применение эластичные гидроизоляционные покрытия, изготовленные из модифицированной битумно-полимерной эмульсии на водной основе (жидкая резина) (рис.5.89). При ремонте старых мягких кровель может наносится без снятия изношенного гидроизоляционного ковра. Толщина слоя составляет 2 мм и соответствует руберойдной кровле из 4-х слоев. Технология позволяет за одну смену выполнить гидроизоляционные работы площадью до 1000 м2. Главное достоинство такой гидроизоляции заключается в отсутствии швов и стыков выполнять работы на поверхностях любых уклонов с многочисленными примыканиями.

Рис. 5.89. Нанесение бесшовной гидроизоляции на основе «жидкой резины»

. Быстротвердеющие одно- и двухкомпонентные системы в процессе холодного нанесения на защищаемую поверхность сразу приобретают свойства высококачественной бесшовной гидроизоляции, устойчивой к ультрафиолету и резким перепадам температур. Материал имеет высокую эластичность и адгезию к бетонным и металлическим поверхностям, предназначен для быстрого распыления, характеризуется простотой устройства примыканий к вертикальным поверхностям. Может наноситься на влажное основание. Методика нанесения покрытия проста. Основной элемент из водной эмульсии битума с добавлением полимера смешивается со вторым компонентом из водного раствора хлористого кальция, который ускоряет твердение основного компонента. Составы наносятся через распыляющее устройство в виде двухканальной удочки, смешиваясь на выходе, и затвердевают через 5-20 сек, превращаясь в бесшовную резиновую мембрану. Толщина гидроизоляционного покрытия в 2 мм соответствует руберойдной кровле из 4-х слоев.

В отапливаемых производственных помещениях применяют утепленные совмещенные покрытия. Правильно подобранная теплоизоляция увеличивает термическое сопротивление покрытия, что позволяет снизить расходы на отопление за счет уменьшения теплопотерь.

В связи с тем, что утепленные совмещенные покрытия построены по старым теплотехническим нормам и не отвечают современным требованиям по тепловой защите зданий, поэтому проблема повышения уровня теплозащиты этих зданий стоит особенно остро, так как реальные потери тепловой энергии через эти конструкции обычно в 2-4 раза превышают установленные нормы.

Для того, чтобы установить необходимую дополнительную толщину утепляющего слоя, необходимо провести теплотехнический расчет в соответствии с требованиями СП 50.1330. 2012 Актуализированная редакция СНиП 23-02-03 «Тепловая защита зданий».

В настоящее время для утепления кровель применяют разнообразные теплоизоляционные материалы на основе стекловаты, минеральной ваты, пенополистирола (прежде всего–экструзированного), пенополиуретана и др.

Важным является тот факт, что плитные теплоизоляционные изделия могут применяться в виде двух изоляционных слоев разной плотности. Верхний слой, благодаря вертикальному направлению волокон, обладает высокой устойчивостью к механическим нагрузкам. Он по длинным сторонам плит имеет шпунтовые кромки «паз-гребень» и облицованную верхнюю поверхность стеклохолстом, что является отличной основой для гидроизоляционного ковра. Размеры верхнего и нижнего слоев теплоизоляционного материала различаются, что исключает возможность возникновения сквозных швов в изоляционном слое. Для дополнительной вентиляции в качестве верхнего слоя могут применяться плиты с вентиляционными бороздками, которые при укладке должны быть направлены к краю кровли (рис. 5.90).

Рис. 5.90. Укладка верхнего слоя теплоизоляционных плит с вентиляционными бороздками

Современные теплоизоляционные плиты используют как в новом, так и при дополнительном утеплении уже существующих кровель при укладке их на старую гидроизоляцию. Благодаря специфическим свойствам материала, механические напряжения и термические деформации старой конструкции кровли не переносятся на новый теплоизоляционный слой. Кроме того, новый теплоизоляционный слой закрывает все неровности старого гидроизоляционного слоя.

На крышах стандартной конструкции теплоизоляционные плиты укладывают ниже гидроизоляционного слоя, который принимает на себя все механические и климатические воздействия, подвергаясь риску повреждения, вследствие чего быстро выходят из строя. Для защиты гидроизоляционного слоя и повышения долговечности совмещенного покрытия промышленных зданий целесообразно при реконструкции кровли использовать технологию инверсионной кровли.

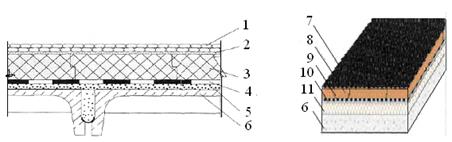

По концепции инверсионной кровли теплоизоляционные плиты располагаются поверх гидроизоляционного слоя и накрывают балластным слоем. Такая конструкция кровли является безопасной и долговечной, так как гидроизоляционный слой защищен от воздействия внешних температур и ультрафиолетового излучения; он не подвергается механическому воздействию и срок эксплуатации такой кровли составляет более 50 лет (рис. 5.91, а).

а) б)

Рис. 5.91. Устройство инверсионной кровли (а) и дополнительного утепляющего слоя в существующих покрытиях:

1 – пригрузочный слой из гравия; 2 – предохранительный слой из геотекстиля; 3 – утеплитель; 4–гидроизоляционный ковер из битумно-полимерных рулонных материалов; 5 – уклонообразующий слой из легкого бетона; 6 – железобетонная плита покрытия; 7-новый кровельный ковер; 8- новый слой утеплителя; 9- существующий кровельный ковер; 10- цементно- песчаная стяжка; 11- существующая теплоизоляция

Укладка дополнительного слоя плит утеплителя осуществляется непосредственно на старую кровлю (рис.5.91, б), что позволяет отказаться от трудоемких процессов снятия старого гидроизоляционного ковра и ремонта стяжки. Вновь уложенные жесткие минераловатные плиты с втопвленной в верхнюю поверхность стеклотканью (например, URSA XPS) образуют идеальное основание под новое кровельное гидроизоляционное покрытие, которое приклеивается к дополнительному слою утеплителя методом наплавления.

В случае применения в качестве дополнительного теплоизоляционного слоя экструзионного пенополистирола вместо приклейки гидроизоляционного ковра можно использовать пригрузочный слой из щебня.

В последние годы при реконструкции кровли используют металлическую фальцевую кровлю /72/, обеспечивающую полную надежность и герметичность. Для ее изготовления используют тонкостенную оцинкованную сталь толщиной 0,55-0,65 мм с защитным покрытием из полиуретановой мастики (рис. 5.92, а).

Оцинкованная сталь поступает в виде рулонов и с помощью специального электромеханического фальцезакаточного инструмента непосредственно на крыше превращается в панель-картины. Крепление кровельных картин осуществляется с помощью кляммер, которые скрыты под швом и не требуют отверстий в самой кровле (рис. 5.92, б).

Различают фальцевые соединения лежачие и стоячие, одинарные и двойные. Боковые длинные края полос стали, идущие вдоль ската фальцевой кровли, соединяют стоячими фальцами, а горизонтальные - лежачими.

Рис.5.92. Устройство кровли из оцинкованного листа (а) и крепление

кровельных карт с помощью кляммер (б)

Кровельные картины производят из рулонного металла, в качестве которого могут использоваться оцинкованная сталь с полимерным покрытием, медь, алюминий, алюцинк, цинк-титан и другие сплавы металлов, которые могут иметь любую длину, что позволяет полностью избавиться от поперечных швов (единая панель-карта на весь скат). В случае большой длины ската используются плавающие кляммеры, позволяющие учитывать температурные деформации металла.

Монтаж металлической кровли производится с установки несущих стоек кровли. Стойки выполняют из одиночных или спаренных гнутых профилей С-образного сечения высотой 100-150 мм и устанавливают с шагом 2,5-3,0 м. Базы стоек изготавливают из прокатных уголков, которые крепятся к бетонному слою или плитам покрытия с помощью анкерных болтов длиной 150-200 мм.

Высоту стоек принимают в зависимости от требуемой толщины слоя утеплителя и зазора 30-50 мм, предусмотренного для естественной вентиляции пространства между кровлей и поверхностью утеплителя.

По стойкам крепят тетивы из спаренных гнутых профилей швеллерного сечения высотой 100 мм из стали толщиной 0,8-1,0 мм, которые располагают вдоль ската кровли с шагом 1,0-1,5 м. По тетивам крепят элементы обрешетки из гнутых профилей П-образного сечения высотой 40 мм с шагом 300-500 мм, кроме участков шириной 1,0 м по периметру кровли, где шаг снижают до 250 мм, так как на этих участках расчетная нагрузка от ветрового отсоса удваивается в соответствии с нормами.

Кровельные листы соединяют между собой по продольным краям с помощью фальцегибочной машинки, образующей двойной фальц в стыке, одновременно закрепляя в нем кляммеры. Такой стык обеспечивает полную водонепроницаемость соединения листов без герметизирующего материала при уклоне кровли не менее 7%. При меньших уклонах в продольные стыки листов вводят герметик в виде пасты или мастики.

В строительной практике известны примеры, когда длина скатов кровли, выполненной по этой технологии, достигала без поперечных стыков 108 м.

Главное, что отличает кровлю, выполненную из металла - ее долговечность, которая для кровли из меди составляет более 100 лет, из алюминия и его сплавов - не менее 80 лет и из оцинкованной стали с полимерным покрытием - не менее 50 лет.

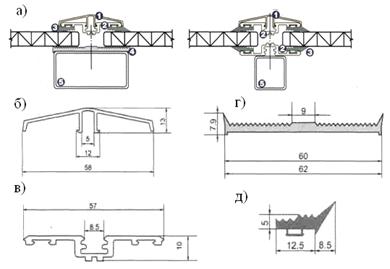

При реконструкции промышленных зданий для дополнительного освещения внутреннего пространства вместо традиционных зенитных фонарей используют сотовые поликарбонатные системы, например, замковые системы типа «АКРИСЕТ» (рис. 5.93).

.

Рис. 5.93. Варианты крепления поликарбонатной системы «АКРИСЕТ» (а) и детали

крепления (б-д):

1-поликарбонатная крышка пластиковая; 2- профиль стыковочный; 3- резиновый уплотнитель;

4-подкладка пластиковая; 5- опора из алюминиевого профиля

Сотовая поликарбонатная система «АКРИСЕТ» состоит из несущего алюминиевого профиля и резиновых уплотнителей из термосветоозоностойкой резины, позволяющих осуществлять крепление поликарбоната толщиной от 6 до 23 мм.

Поликарбонатные панели размером 1500 х 6000 и 3000 х 6000 мм устанавливают через пластиковые подкладки на опоры из алюминиевого профиля и в местах стыковки закрывают пластиковыми поликарбонатными крышками

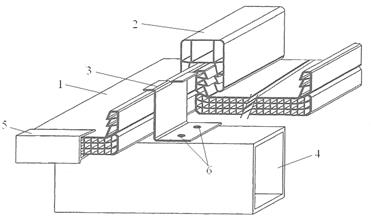

Другой разновидностью горизонтальных светопрозрачных конструкций является замковая поликарбонатная система, состоящих из панелей в виде лотков шириной 600 мм, длиной 12000 мм и U-образного замкового соединительного элемента (рис. 5.94).

Рис. 5.94. Замковая поликарбонатная система:

1-поликарбонатная лотковая панель; 2- U- образный замок; 3- крепежный анкер;

4- металлический прогон; 5- торцовая заглушка; 6- шурупы

Замковая система монтируется на металлические прогоны с помощью анкеров из нержавеющей стали. В собранном виде покрытие представляет собой единую мембрану, не имеющую сквозных отверстий.

5.6.34. Ремонт и реконструкция полов

Полы промышленных зданий должны удовлетворять следующим требованиям: обладать высокой механической прочностью, ровной и гладкой поверхностью, не скользить, мало истираться и не пылить, быть бесшумными, иметь высокую химическую стойкость и стойкость против возгорания, быть водонепроницаемыми, не проводить электроток, легко ремонтироваться и быть индустриальными.

При ремонте полов производственных зданий необходимо обращать внимание на поиск покрытий, обладающих более высокими эксплуатационными характеристиками или особыми техническими свойствами (антискользящие, со звукопоглощающей основой, с антистатическими свойствами и т.д.).

Ремонт цементных, бетонных и мозаичных полов заключается, как правило, в частичной или полной смене покрытия.

В последние годы разработана технология устройства высокопрочных пыленеобразующих цементных и бетонных полов, которая может применяться при ремонте обычных цементных и бетонных полов. Особенностью их устройства заключается в нанесении на свежеуложенный поверхностный слой цементного раствора или бетонной смеси специального уплотнителя в виде порошка и вшлифовывания его в период схватывания раствора или бетона. В результате создается пол, прочность поверхностного слоя которого возрастает в два и более раза.

В настоящее время находят применение, не требующие специального ухода, полы на основе полимерных или цементно-полимерных композиций.

Полимербетонные и пластобетонные полы наносят на бетонные или железобетонные основания, предварительно очищенные, обеспыленные и огрунтованные раствором поливинилацетатной дисперсии.

Полимербетонную смесь готовят из портланцемента, пластифицированной поливинилацеттной дисперсии, песка, щебня, пигмента и воды. После укладки полимербетонное покрытие через 3 часа закрывают мешковиной или рулонным материалом и увлажняют в течение 3 суток.

Для изготовления цементно-полимерных полов применяют сухие цементно-полимерные композиции, которые создают в заводских условиях и поставляют заказчикам в мешках. Подготовка к нанесению цементно-полимерных составов заключается в очистке поверхности основания, обеспыливания его и грунтовке водным раствором латексных или поливинилацетатных эмульсий. На свежую грунтовку цементно-полимерный состав наносят толщиной слоя 4-10 мм. При устройстве полов полимерный состав укладывают по маякам. Толщина укладываемого слоя 6-10 мм. Поверхность пола при укладке разглаживают до получения ровной однородной поверхности. Для получения нескользящей поверхности свежеуложенное покрытие прокатывают валиком и посыпают сухим кварцевым песком. Полная полимеризация покрытия происходит через 24-48 часов, после чего его можно эксплуатировать. При правильной эксплуатации полимерные полы могут эксплуатироваться 15 и более лет.

В местах большого скопления людей, а также попадания на них химических реагентов или механического воздействия лучше всего использовать эпоксидные (пласобетонные) полы.

Пластобетонные полысодержат эпоксидную смолу, заполнитель (песок, маршалит или каменную крошку), пластификатор (дибутилфталат), растворитель (ацетон) и отвердитель (полиэтиленполиамин). Хорошо высушенный песок и эпоксидную смолу с пластификатором подогревают до 60 0С, тщательно перемешивают и охлаждают до 20-30 0С. Затем в полученную смесь при постоянном перемешивании вводят отвердитель. Приготовленную смесь наносят слоем 2-15 мм на поверхность основания, огрунтованную эпоксидной смолой, сильно разведенной ацетоном.

Наливные полы - это универсальные самовыравнивающиеся системы с различной цветовой гаммой с покрытием толщиной 0,5-1 мм или 1,5-3 мм. Для их изготовления применяют композициционные составы, которые состоят из двух компонентов - основного и отверждающего. Основной компонент представляет собой вязкожидкую массу заданного цвета, который получают введением в полимерный состав нитроэмалей или тонкомолотых пигментов. Наливные полы наносят на подготовленную бетонную поверхность, которую промазывают специальной грунтовкой - праймером. Затем наносят первый слой полимерного состава, представляющий собой двухкомпонентный состав, смешанный в определенной пропорции с кварцевым песком. Через 12 часов наносят еще один слой самовыравнивающегося наливного пола, который скрывает шероховатости первого слоя и является своеобразным закрепителем. Далее наносится финишный слой наливного пола. При изготовлении полимерного пола не остается стыков и швов, что важно для поддержания чистоты в помещении (рис.5.95).

Рис.5.95. Внешний вид самовыравнивающего наливного пола

В случае необходимости получения эластичной поверхности пола, лучше использовать полиуретановое покрытие, а при изготовлении износоустойчивых и высокопрочных поверхностей применяют эпоксидные соединения. Очень важная особенность наливных полов - отсутствие искр от удара по ним металлических предметов, поэтому они применяются на взрывоопасных производствах.

В настоящее время для ремонта полов промышленных зданий применяют полимерные покрытия:

- водно-дисперсные на основе эпоксидных смол;

- на основе полиуретановых смол.

Полимерные покрытия полов /47/ обладают высокой химической стойкостью, гигиеничностью, эстетическими качествами и простотой нанесения и низкой стоимостью эксплуатации. Полимерные полы обладают достаточно высокой эластичностью. Они выдерживают сильные термические нагрузки, связанные с проливом кипятка.

Полы на основе эпоксидных смол устраивают на очищенную поверхность существующего цементного или бетонного пола, на которую методом «окраски» с применением велюрового или полиамидного валика нанесена эпоксидная грунтовка. Могут наносится на свежеуложенный бетон. Они имеют толщину 1,5-2,0 мм и обладают высокой механической прочностью и химической стойкостью. Являются самонивелирующими покрытиями, обеспечивают выравнивание микрорельефа поверхности и защиту основания от износа. Самонивилирующиеся эпоксидное покрытие наносится вручную с распределением шпателем и с последующей прокаткой игольчатым валиком.

Покрытия на основе полиуретановых смол обладают эффективным сопротивлением абразивному износу, высоким сопротивлением динамическим и вибрационным нагрузкам, способностью к перекрытию трещин в бетонном основании до 0,7 мм.

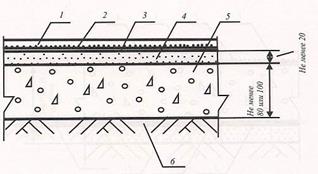

Высокопрочные полимерные покрытия, армированные кварцевым песком толщиной 2-3,5 мм, устойчивы к жестким условиям эксплуатации (шипы автомобилей, волочение по поверхности различных предметов и т.д.). Долговечность покрытия составляет 12-15 лет. Полы обладают максимальной стойкостью ко всему спектру разрушающих воздействий на пол. Выдерживают перемещение тяжелой техники и грузов (рис.5.96).

Рис. 5.96. Состав пола на основе эпоксидных смол

1 - эпоксидное покрытие; 2 - кварцевый песок; 3 - эпоксидная грунтовка; 4 - существующий цементный пол; 5 - стяжка из бетона; 6 - бетонная подготовка; 7 - грунт основания

Срок службы при интенсивном износе до 30 лет. При использовании цветного кварцевого песка имеют декоративную поверхность.

Основные операции по нанесению полимерных по

Дата добавления: 2016-10-18; просмотров: 4599;