Получение смазочных масел

Как указывалось выше, основную часть смазочных материалов вырабатывают из нефти. Основными компонентами масел, смазок и некоторых специальных жидкостей являются жидкие масла, извлекаемые из мазута. Их ещё называют минеральными.

Первый в мире завод по производству смазочных масел был построен в Нижнем Новгороде в 1876 году нефтепромышленником В. И. Рагозиным. Масла получали разгонкой мазута с последующей очисткой дистиллятов серной кислоты и щелочью. Большую роль в технологии производства масел сыграли труды Д. И. Менделеева.

Как и горючие, смазочные масла для двигателей внутреннего сгорания представляют собой смесь различных углеводородов. Только в маслах углеводороды имеют большую молекулярную массу, число атомов углерода в них достигает 50. Кроме того, в смазочных маслах, получаемых из мазута, всегда присутствуют сопутствующие соединения: нафтеновые (органические) кислоты, сернистые соединения и смолисто-асфальтовые вещества.

Дистиллятные масла получают разгонкой мазута до выделения из него не менее трёх фракций, разделяемых по температуре кипения на:

– лёгкие (300…400 ºС);

– средние (400…450 ºС);

– тяжёлые (450…500 ºС).

Далее фракции, подвергшиеся очистке, составляют компоненты для получения масел.

Чтобы предотвратить крекинг мазута, который может начаться при высоких температурах, разгонку производят под разрежением и при продувке водяным паром. Остаток от мазута после отбора из него наиболее вязкого высококипящего масляного дистиллята называется гудроном. Он используется для получения битумов при производстве асфальта, из него получают высоковязкие масла и т.д.

Остаточными маслами называют очищенные гудроны. Они содержат больше высокоплавких углеводородов и смолисто-асфальтовых веществ, следовательно требуют более тщательный очистки. Остаточные масла применяют в качестве трансмиссионных или авиационных (для поршневых двигателей).

Основная часть ассортимента смазочных масел представляет собой смесь масляных дистиллятов. Вырабатывают также и компаундированные масла – смесь дистиллятных и остаточных масел.

Очистка масел

Для того чтобы обеспечить работу двигателя, агрегатов и узлов современных автомобилей все смазочные масла без исключения подвергаются очистке от нежелательных соединений. Применяют следующие методы очистки масел.

1. Обработка щелочью(NaOH) позволяет нейтрализовать органические (нафтеновые) кислоты. Продукты реакции и остатки щёлочи вымывают водой.

2. Кислотно-щелочная очисткамасла заключается в обработке масла 92–96% серной кислотой. Кислота разрушает смолисто-асфальтовые и ненасыщенные соединения. Результаты реакции и оставшаяся кислота выпадают в осадок, образуя кислый гудрон. Завершает очистку промывка масла водой и просушивание перегретым паром или горячим воздухом.

Кислотную очистку с контактным фильтрованием через отбеливающие (улучшающие прозрачность) земли называют кислотно-контактной очисткой.

3. Контактная очистка производится с использованием отбеливающих глин (земель). Тонко помолотые и специально обработанные глины (земли) обладают сильно развитой поверхностью, на которой адсорбируются смолы, серная и органические кислоты, продукты окисления и полимеризации и другие вещества. Очистка заключается в тщательном перемешивании (контакти-ровании) порошка с очищаемым дистиллятом, выдержке полученной смеси при определённых времени и температуре и последующей фильтрации для отделения очищенного масла от загрязненной глины. После очистки содержание смол, имеющих тёмный вид, в масле гораздо ниже. Масло становится более светлым и прозрачным (отсюда и название – отбеливающие глины). При качественной контактной очистке с большой степенью адсорбции на порошке кислых продуктов отпадает необходимость обработки масла щёлочью.

4. Очистка селективными растворителямиявляется современным и эффективным способом очистки масел. Селективные растворители могут быть использованы многократно при отделении их от удаляемого из масла продукта. В качестве растворителей используют фурфурол, фенол и др.

При селективной (избирательной) очистке подбирают растворитель, который при определённой температуре и количественном соотношении с очищаемым маслом выборочно растворяет в себе все нежелательные примеси и плохо или совсем не растворяет очищаемый продукт. При смешивании очищаемого масла с селективным растворителем, основная часть растворённых вредных примесей легко расслаивается с маслом при отстаивании. Получается слой очищенного масла (рафинадный слой) и слой растворителя с вредными, удалёнными из масла, примесями. Этот слой называют экстрактом. Слои разделяют. После доочистки рафината контактным способом получается глубокоочищенное масло (масло глубокой очистки).

Для получения качественной очистки высоковязких остаточных масел используют метод парных растворителей. При этом один из них должен выборочно растворять нежелательные примеси, а другой – очищенное масло. Например, для растворения примесей применяют креозол с 30–50% фенола, а для растворения рафината – пропан в жидком состоянии (при давлении до 2 МПа).

5. Гидрогенизация – процесс, аналогичный гидроочистке топлив. Проводят его под давлением до 2 МПа в присутствии водорода при температуре 380…400 ºС.

6. Депарафинизация, как и у дизельных топлив, производится с целью удаления наиболее высокоплавких (в основном парафиновых) углеводородов с целью получения масел с требуемой температурой застывания. В качестве растворителя применяют ацетон, метилэтилкетон с толуолом. Масло с растворителем охлаждают до определённой температуры, жидкие углеводороды растворяются, а твёрдые выпадают в виде кристаллов, отделяемых при фильтрации.

Легко видеть, что депарафинизация, как и деасфальтизация (удаление из гудрона асфальто-смолистых и полициклических ароматических углеводоро-дов) представляют собой разновидности селективной очистки.

7. Наиболее современным способом является очистка масла при его фильтрации через специальные мембраны, фильтрующие на молекулярном уровне. Мембраны, например, пропускают молекулы углеводорода и задерживают молекулы продуктов окислительной полимеризации и другие нежелательные примеси.

1.3. Эксплуатационные свойства масел и

улучшение их присадками

Для обеспечения оптимальных условий работы мощных и высокооборотных современных двигателей внутреннего сгорания требуются высококачественные смазочные масла. Такие масла могут быть получены из нефти в весьма незначительных количествах или же их получение вообще невозможно. Для придания всего необходимого комплекса эксплуатационных свойств в масла добавляют присадки, которые улучшают один или несколько показателей качества. Присадки, улучшающие сразу несколько показателей качества называют комплексными или многофункциональными.

Рассмотрим основные эксплуатационные свойства масел, присадки, улучшающие эти свойства и механизм действия присадок. К таким свойствам относят:

– вязкостно-температурные;

– моюще-диспергирующие;

– расклинивающие и полирующие;

– противоизносные;

– антикоррозионные;

– антифрикционные;

– пенообразующие;

– физическую и химическую стабильность;

– защитные свойства.

1. Вязкостно-температурные свойства являются важнейшими,определяющими качество масел. Масла, особенно моторные, работают в широком диапазоне температур – от температуры окружающего воздуха (зимой до минус 40 и даже 50 ºС) и до 150…160 ºС в картере прогретого двигателя при повышенных нагрузках. Как и у всех жидкостей вязкость масел возрастает при понижении температуры и снижается при нагревании. Для некоторых масел эта зависимость показана на рис. 1.3. Особенно сильно меняется вязкость при температурах близких к 0 ºС.

Большая вязкость снижает прокачиваемость масел и подачу парам трения (трибоузлам), вызывая интенсивный износ. Низкая вязкость уменьшает расклинивающий эффект, в результате чего происходит граничное трение, опять же с повышенным износом. Поэтому к маслам предъявляется требование возможно меньшего изменения вязкости при колебаниях температуры.

|

Рис. 1.3. Зависимость вязкости масел n от температуры t для марок:

1 – М-10 Г2; 2 – М-6А; 3 – М-4з/6В1

Вязкостно-температурные свойства отечественных масел в ГОСТах показывают при помощи индекса вязкости.

Индекс вязкости – условный параметр, отражающий результат сопостав-ления по вязкостным показателям данного масла с двумя эталонными маслами, вязкостно-температурные свойства одного из которых приняты за 100 (незначительные колебания вязкости при изменении температуры), а второго за 0 единиц (большое изменение вязкости). Чем выше значение индекса вязкости, тем меньше изменяется вязкость в диапазоне колебаний температуры.

Для существенного улучшения вязкостно-температурных свойств масел в них добавляют в количестве 2–5% загущающие присадки, наиболее распространенной из которых является полиизобутилен с молекулярной массой в пределах 10000–20000. Применяют также полиметакрилаты, полиалкил-стиролы и др. Действие загущающих присадок следующее: молекула полимера, имеющая длинную нитевидную структуру, при низких температурах свёрнута в «клубок» и существенно не влияет на вязкость масла. При нагревании масла молекула «разворачивается», уменьшая его текучесть. Для загущения подбирают масла с небольшой вязкостью – 3–6 сСт. После загущения вязкость масла несколько повышается (до 10–16 сСт) и от этих значений при колебаниях температуры отклоняется незначительно по сравнению с незагущенными маслами. Такие масла называют всесезонными и используют и зимой, и летом.

Для понижения температуры застывания смазочных масел при эксплуатации автомобилей в зимний период, а также в условиях крайнего Севера в масло добавляют до 1% депрессорных присадок. Они понижают температуру застывания масла за счёт снижения интенсивности образования кристаллов парафина при низких температурах. Для этого используют, например, полиметакрилат. Депрессор представляет собой поверхностно-активное вещество. Его частицы постоянно находятся во взвешенном тонкодисперсном состоянии и адсорбируются мелкими кристаллами парафинов. В результате изменяется характер кристаллизации – прекращается рост кристаллов, образуется непрочная кристаллическая решётка, что способствует сохранению подвижности масла при низких температурах. Товарные депрессорные присадки при введении в масло в количестве 0,5% снижают температуру застывания масла на 17…24 ºС.

2. Моюще-диспергирующие свойства характеризуют способность масла обеспечивать поддержание чистоты деталей двигателя, поддерживать продукты окисления и загрязнения во взвешенном состоянии в слое масла до их улавливания фильтрами. Детали двигателя остаются чистыми, как бы вымытыми, отсюда и название. Добавляют моющее-диспергирующие присадки в количестве 3–10%. Различают две группы моюще-диспергирующих присадок:

– зольные – сульфонаты, феноляты, салицилаты металлов (бария, кальция, магния и др.). Механизм действия зольных моющих присадок объясняют их адсорбцией на поверхности нерастворимых в масле частиц. В результате адсорбции вокруг каждой частицы образуется оболочка из углеводородных радикалов. Эта оболочка препятствует слиянию частиц в более крупные. Кроме того, одноимённые электрические заряды снаружи оболочек соседних частиц вызывают отталкивание друг от друга даже достаточно крупных частиц. При работе двигателей на топливах с высоким содержанием серы щелочные моюще-диспергирующие присадки препятствуют нагаро- и лакообразованию на деталях двигателя в результате нейтрализации кислот, образующихся из продуктов сгорания топлива.

Металлосодержащие моющие присадки повышают зольность масла, что может приводить к таким нежелательным явлениям, как образование зольных отложений в камере сгорания, закорачивание электродов свечей зажигания, преждевременное воспламенение рабочей смеси или детонация, прогорание выпускных клапанов, абразивной износ. Поэтому сульфатную зольность масел обычно ограничивают верхним пределом. Её значение зависит от конструкции двигателя, расхода масла на угар и условий эксплуатации, в частности от содержания серы в топливе.

Некоторые водители стремятся использовать моторное масло более высокого качества, чем рекомендуемое. Но качество масла повышают добавлением в него присадок, в том числе и моющих. И если двигатель не предназначен для работы при повышенных зольных отложениях, происходит повышенный абразивный износ деталей.

– беззольные присадки – это чисто органические соединения: сукциними-ды, сополимерные продукты и т. д.

Итак, действие моюще-диспергирующих присадок основано на их способности:

– стабилизировать нерастворимые продукты окисления углеводородов масел в тонкодисперсном состоянии, не допуская укрупнения этих частиц, их выпадения из масла и оседания на деталях;

– диспергировать уже образовавшиеся крупные частицы и переводить их в мелкодисперсное состояние, т. е. размельчать;

– переводить в коллоидный раствор продукты окисления на разных стадиях процесса окислительной полимеризации масла;

– нейтрализовать кислые продукты, образующиеся при сгорании топлива и окисления масла;

– формировать на металлических поверхностях деталей, или на границе твёрдое тело-масло двойной электрический слой, обладающий отталкивающим действием и препятствующий образованию отложений.

Действие диспергирующих присадок особенно заметно проявляется при работе двигателя на низкотемпературных режимах при резкой интенсификации загрязнения масла. Добавление в моторное масло эффективных диспергирую-щих присадок позволяет увеличить срок службы бумажных фильтрующих элементов полнопоточных масляных фильтров в 3–4 раза.

Потеря диспергирующего эффекта в процессе работы масла в двигателе неизбежно сказывается на ускорении загрязнения масла и деталей. Отсюда вывод: снижение моюще-диспргирующих свойств масла – сигнал к его замене.

Отложения на деталях узлов и агрегатов можно разделить на 2 вида:

– низкотемпературные (осадки, шлам);

– высокотемпературные (лаки, нагары).

Низкотемпературные отложения осаждаются на поддоне картера двигателя, на стенках картеров агрегатов трансмиссии, в маслопроводах, на фильтре, сетке приёмника масляного насоса, в клапанной коробке в виде липких мазеобразных веществ серо-коричневого или чёрного цвета. Состав осадка:

– масло – 50–80%;

– вода – 5–35%;

– продукты окисления масла;

– механические примеси.

Негативное влияние низкотемпературных отложений:

– загрязнение системы смазки;

– снижение пропускной способности маслопроводов;

– увеличение сопротивления фильтров прохождению масла;

– снижение (до прекращения) подачи масла к трибоузлам.

Интенсивность отложений зависит в основном от присутствия воды в картерах агрегатов. Поэтому при эксплуатации двигателя зимой желательно не допускать конденсации паров воды в картере. Для этого необходимо поддерживать оптимальный тепловой режим (75…85 ºС) и следить за исправ-ностью системы вентиляции картера.

Большее количество осадков образуется при работе двигателя на обогащенной смеси – с прикрытой воздушной заслонкой и на режиме холостого хода. Поэтому прогревать двигатель целесообразно на повышенных оборотах, не прикрывая воздушную заслонку.

При попадании в картер большого количества отработавших газов происходит интенсивное окисление масла, что вызывает рост образования низкотемпературных отложений

Высокотемпературные отложения (лаки и нагары) образуются на деталях подверженных воздействию высоких температур, но встречаются и на сепараторах сильно нагретых подшипников качения. Там, где температура достигает 80…150 ºС и масло расположено тонким слоем, происходит образо-вание плёнки, похожей на лаковое покрытие. Плёнка имеет цвет от светло-жёлтого и коричневого до чёрного и состоит из 81–85% углерода, 7–9% водорода и 6–10% кислорода, очень прочно удерживаясь на поверхности деталей.

Поршневые кольца должны свободно перемещаться в своих канавках. Лаковые отложения способствуют пригоранию (залеганию) колец. Это ведёт к снижению компрессии, понижению мощности двигателя и ускоренному окислению масла прорывающимися в картер отработавшими газами. Лаковый налёт является хорошим теплоизолятором, вызывая перегрев деталей со всеми вытекающими отсюда последствиями.

Степень лакообразования зависит от теплового режима двигателя, технического состояния цилиндро-поршневой группы и качества применяемого масла. Чем напряжённее тепловой режим работы двигателя (выше степень сжатия), тем интенсивнее процесс лакообразования. В процессе работы двигателя на лаковую плёнку непрерывно попадают новые порции масла, сажи, частиц кокса и т. д. Загрязнение масляной плёнки продуктами сгорания приводит к образованию нагара. При росте слоя нагара, его поверхность будет нагреваться всё сильнее и наступает такой момент, когда отложение нагара в камере сгорания прекратится, так как новые порции масла будут сгорать полностью, образуя такие соединения, которые не смогут удерживаться на поверхности нагара.

Причины нагарообразования:

– тепловой режим двигателя (чем выше тепловая напряжённость, тем, как правило, меньше образуется нагара, вследствие сгорания частиц верхнего слоя);

– качество моторного масла;

– вязкость масла (жидкое масло легче попадает в камеру сгорания);

– устойчивость масла к окислению при высоких температурах (чем она меньше, тем быстрее увеличивается слой нагара);

– содержание зольных присадок, увеличивающее нагарообразование.

Моющие свойства масел определяют на установке ПЗВ, состоящей из двигателя, электромотора и пульта управления. Сущность метода заключается в испытании масла на установке, имитирующей малолитражный одноцилиндровый двигатель, и в последующей оценке образовавшегося на боковой поверхности поршня лака по цветной эталонной шкале по семибальной системе – от 0 до 6 баллов. Совершенно чистый поршень имеет балл 0. По мере загрязнения боковой поверхности поршня балл увеличивается, максимальное покрытие поршня тёмно-коричневыми лаковыми отложениями характеризуется баллом 6.

Тщательно промытый двигатель собирают, предварительно нагревают электронагревателями до температуры головки блока 250 ºС, а середины цилиндра 190 ºС, затем включают электродвигатель и выводят двигатель на рабочий режим:

– частота вращения – 2500 ± 50 мин-1;

– температура головки цилиндра – 300 ± 2 ºС;

– температура середины цилиндра –255 ± 1 ºС;

– температура масла в картере – 125 ± 1 ºС;

– температура воздуха на всасывании – 220 ± 20 ºС;

– количество испытуемого масла – 250 мл;

– время испытания – 2 часа.

Затем двигатель разбирают, снятый поршень промывают в бензине. После просушки смазывают 2–3 каплями масла и сравнивают степень лакообразования с цветной эталонной шкалой.

Для нормальной работы автомобильного двигателя лакообразование не должно превышать 0,5–1 балла.

3. Расклинивающие и полирующие свойства масел оказывают существенное влияние на интенсивность износа трущихся поверхностей.

Расклинивающее действие связано со смазывающими свойствами масла, т. е. способностью смазочного материала образовывать между трущимися поверхностями граничную масляную плёнку, обладающую определённой прочностью и препятствующую непосредственному контакту металла с металлом. Прочность плёнки прежде всего зависит от химического состава масел и наличия в них соединений с электрозаряженными (поляризованными) молекулами. Атомы в таких молекулах расположены так, что на одном конце вытянутой молекулы образуется положительный, а на другом – отрицательный заряд, т.е. молекула, образует диполь. К таким веществам относят некоторые сернистые соединения, органические кислоты, смолы, а также специально вводимые в масла противоизносные и противозадирные присадки.

Схематично можно представить, что полярно-активные молекулы притягиваются к поверхности металла, образуя плёнку толщиной в одну молекулу, на которой наращиваются последующие слои. Аналогичное явление происходит и на другой поверхности (рис. 1.4). Рентгеноструктурные исследования показывают, что строгая ориентация полярных молекул доходит до 500 слоёв, что соответствует толщине слоя примерно в 1 мкм. Следовательно, трущиеся поверхности разделены плёнками смазочного масла, наружные молекулы которых имеют одинаковый электрический заряд (рис. 1.4). Так как одноименные заряды отталкиваются, то их электрических межмолекулярных взаимодействий достаточно для того, чтобы предотвратить непосредственный контакт металлов поверхностей даже при значительных удельных нагрузках. В толще масла, разделяющей поверхности молекулы расположены хаотично. При условии невытекания масла из зазора между трущимися поверхностями (для этого устраивают различные уплотнения), оно поддерживает нагруженную поверхность в «плавающем» положении даже при значительных нагрузках, т. е. имеет место режим жидкостного трения.

Рис. 1.4. Схема образования граничных плёнок.

Масло в двигателе с течением времени окисляется. Из-за окисления нестойких углеводородов увеличивается содержание органических кислот и смол, которые являются поляризованными молекулами и способствуют утолщению масляной плёнки на поверхностях трения. Но при этом возрастает интенсивность образования различных отложений и коррозионный износ цветных металлов. Поэтому сроки службы масел, несмотря на некоторое улучшение плёнкообразующих свойств, ограничивают.

Расклинивающие действие масла пар трения вал-отверстие рассмотрено выше (см. виды трения).

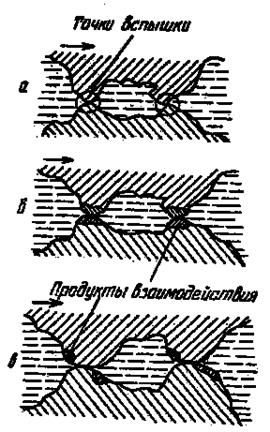

Полирующее действие масел проявляется в местах непосредственного контакта выступов трущихся поверхностей, в которых возникают высокие температуры (точки вспышки). К числу активных элементов масла, взаимодействующие при этих условиях с металлом, относятся некоторые сернистые соединения, а также вводимые в составе присадок хлор и фосфор. В результате химических реакций образуются соединения этих элементов с металлом, имеющие более низкие температуры плавления, чем у металла, большую пластичность и текучесть. Эти соединения служат как бы смазкой, предотвращая сваривание расплавленных точек поверхностей. На рис. 1.5 показана схема полирующего (выступы сглаживаются) действия смазочного материала, где а – возникновение «точек вспышки»; б – образование продуктов взаимодействия активных элементов смазочного масла с металлом; в – полирующее действие смазочного масла.

|

Рис. 1.5. Полирующее действие смазочных масел

Полирующий эффект наблюдается в первую очередь в механизмах, работающих при высоких удельных давлениях и температурах: в зубчатых передачах, особенно гипоидных; высоконагруженных подшипниках качения.

4. Противоизносные свойства определяют способность масел снижать интенсивность износа трущихся поверхностей.

При работе узлов и механизмов всегда происходит износ поверхностей трущихся пар. Основной вид трения в процессе эксплуатации автомобиля – полужидкостное. Жидкостное трение, практически исключающее износ, обеспечивать во всех узлах трения экономически невыгодно. Полужидкостное трение в некоторых случаях переходит в граничное, тогда износ значительно увеличивается. При значительных и резко изменяющихся по величине (ударных) нагрузках наблюдается разрыв масляной плёнки и наступает так называемое масляное голодание. При этом на поверхностях деталей могут возникать задиры.

Кроме механического износа поверхности деталей подвергаются и химической коррозии – коррозионному износу. Детали двигателей соприкасаются с химически агрессивными веществами, находящимися в горючесмазочных материалах и образующихся в процессе использования эксплуатационных материалов.

Предохранение трущихся поверхностей от износа является основным предназначением любого смазочного материала. Второй по важности задачей можно назвать снижение затрат энергии на трение.

Противоизносные свойства масел оценивают по следующим показателям:

– плёнкообразующая способность;

– вязкость;

– индекс вязкости;

– наличие механических примесей.

Образование масляной плёнки на поверхностях трущихся пар деталей подробно рассмотрено в предыдущем пункте. Раньше считалось, что для уменьшения износа необходимо использовать высоковязкие масла, образующие прочный масляный слой – так называемые «нигролы». Сейчас доказано, что максимальный износ происходит при пуске и прогреве механизма, когда густые высоковязкие масла создают сильное «масляное голодание» при работе холодных агрегатов. Высокая эффективность таких масел достигается только при предварительном нагреве перед пуском до рабочей температуры.

Самые высококачественные масла не обеспечат работы механизмов без износа если в них будет находиться хотя бы небольшое количество механических примесей. Количество механических примесей жёстко ограничивается и для моторных масел должно быть не более 0,015%. Определение производят с помощью аналитических весов.

С целью снижения содержания в маслах механических примесей масло должно обладать высокими диспергирующими свойствами для предотвращения оседания этих примесей. Это обеспечит циркуляцию примесей по системе и задерживание их в фильтрах. Для тщательной очистки масла используют самые различные фильтры: от щелевых – грубой очистки до центробежных, которые при высоких частотах вращения (более 5000 мин-1) обеспечивают отделение пылевидных частиц.

Степень износа можно снизить введением противоизносных и противозадирных присадок. По механизму действия эти присадки можно условно разделить на две группы:

– поверхностно-активные вещества (ПАВ), адсорбирующиеся на рабочих поверхностях деталей и образующие ориентированную структуру в пристеночном слое (физическая адсорбция), т. е. образование масляной плёнки;

– химически активные вещества, при действии которых на поверхности металла образуются новые соединения (хемосорбция), т. е. полирующее дейст-вие масел.

Используемая для определения смазывающих свойств и соответственно износа четырёхшариковая машина трения (ЧШМ) не даёт полной характеристики противоизносных свойств масел. В этой машине три шарика зафиксированы треугольником. К центру этих шариков с определённым усилием прижимается вращающийся четвёртый. Испытания производят в масляной ванне. Определяют износ шариков, критическую нагрузку, нагрузку сваривания и индекс задира.

Наиболее достоверными методами являются различные способы замера износа деталей. При моторных испытаниях противоизносные свойства масел оценивают по потере массы поршневых колец, задиру или питтингу (выкрашиванию) кулачков и толкателей, линейному износу перечисленных деталей и цилиндров.

5. Антикоррозионные свойства масел являются важным показателем их эффективности при применении, т.к. одним из назначений смазочного масла является защита металлических поверхностей от коррозии. Однако в ряде случаев масла и сами могут быть коррозионно активны. Особенно сильную коррозию вызывают минеральные кислоты, поэтому их присутствие в маслах не допускается. Но при использовании сернистых и высокосернистых топлив, сера, сгорая, образует сернистый и серный газы. Они, соединяясь с водой, образуют сернистую и серную кислоты, очень агрессивные по отношению к металлам, особенно цветным. Моющие присадки частично нейтрализуют серную кислоту, образуя неактивные соли, задерживаемые фильтрующими устройствами.

Увеличение применения более дешёвых топлив с высоким содержанием серы предопределило специальные меры для защиты поверхности деталей от коррозии, в частности – разработку и применение антикоррозионных присадок.

Агрессивность органических кислот значительно ниже, они более активны по отношению только к цветным металлам и их сплавам. Эти кислоты присутствуют в маслах всегда, ограничивают только их количество, которое определяют кислотным числом. Кислотное число показывает, сколько миллиграммов едкого калия необходимо для нейтрализации кислот, содержащихся в 1 г масла. В процессе использования масла количество органических кислот в нём увеличивается. Они способствуют разрушению подшипниковых сплавов, бронзовых и латунных втулок и других деталей.

Значительно усиливает коррозию присутствие воды. В свежих маслах присутствие воды не допускается, но она может накапливаться при хранении, транспортировании и применении масел. Попадает вода и с прорывающимися в картер из камеры сгорания продуктами горения топлива.

Коррозийность масел оценивают по потере массы пластинки (чаще – свинцовой), выраженной в граммах на квадратный метр поверхности (г/м2) при омывании пластин горячим маслом в течение определённого времени.

Таким образом, коррозионные свойства масел проявляются при присутствии в них агрессивных веществ, а также соединений, образующихся при окислении ингредиентов масла. Чем дольше служит масло, тем оно более коррозионно агрессивно. Поэтому в масла добавляют различные антиокислители и антикоррозионные присадки.

Антиокислители по механизму действия делят на присадки, тормозящие образование активных радикалов в начальной стадии цепного окисления, и на вещества, не только тормозящие это образование, но и разлагающие уже образовавшиеся пероксиды, переводящие их в стабильное к окислению состояние, не давая тем самым распространяться цепной реакции. К антиокислительным присадкам относят также вещества, уменьшающие активность каталитического действия металлов, их оксидов и солей на процесс окисления – пассиваторы металлов. Пассиваторы являются одновременно и антикоррозионными присадками. Они образуют на поверхности металлов стойкие адсорбционные или химически связанные плёнки, не допуская каталитического воздействия металлов на процесс окисления, а также обеспечивают защиту металла от коррозионного действия всё – таки образова-вшихся продуктов окисления.

Антикоррозионные присадки – это, в основном, органические соедине-ния, содержащие в молекуле серу или фосфор или оба эти элемента. Они способны образовать на поверхности металла стойкие защитные плёнки, предохраняющие детали от коррозии.

Для предотвращения коррозионного действия продуктов окисления, а главное – нейтрализации коррозионно-агрессивных продуктов сгорания сернистых топлив, в масла вводят также щелочные присадки, например, сульфонаты. С увеличением в масле концентрации нейтрализующих (щелочных) присадок заметно снижается коррозионный износ деталей цилиндропоршневой группы.

6. Антифрикционные свойства смазочных масел определяют величину потерь энергии, образующейся при сгорании горючего, на преодоление сил трения в двигателе. Эти потери снижают мощность, снимаемую с маховика коленчатого вала. Для того чтобы получить необходимую мощность приходится увеличивать подачу горючего, что вызывает его перерасход. Повышают способность масла снижать затраты на трение с помощью присадок. Широкое распространение получили маслорастворимые молибдено-органические соединения, например дитиосульфаты молибдена, а также дисперсии дисульфида молибдена МоS2, графита. Применяют и многие поверхностно-активные вещества: жирные кислоты, их эфиры и соли, а также синтетические жиры. Адсорбированные ПАВ удерживаются на поверхности металла непрочно и при температуре выше 140 ºС они обычно десорбируются с поверхности, т. е. их антифрикционное действие прекращается.

При необходимости в масла могут быть введены и фрикционные присадки, которые обеспечивают значение статического коэффициента трения меньше, чем коэффициента трения при взаимном перемещении деталей. Такие присадки обеспечивают плавное, без скачков, трение. К фрикционным присадкам относится спермацетовое масло.

Стеарат алюминия, азотсодержащие производные фосфорных и дитиофосфорных кислот и аминные соли диалкилдитиофосфорных кислот (последние эффективны в малых концентрациях) являются также и противоизносными присадками, т. е. их можно назвать многофункциональны-ми.

В России выпускаются антифрикционные присадки ПАФ-4 «Фриктол» на основе трисульфида молибдена МоS3, а также усовершенствованная присадка ПАФ-4-«экомин», добавление которой в масло снижает износ двигателя и даёт экономию горючего.

7. Пенообразующие свойства масел в большой степени влияют на их эффективность при смазке. В процессе работы узлов и агрегатов масло активно перемешивается, взбалтывается и разбрызгивается, в результате чего в него попадают воздух, пары топлива и отработавшие газы. Они изменяют химическую структуру масла, а выходя из масла образуют пену. Наличие пены резко ухудшает плёнкообразующие свойства масел, вызывает граничное трение. Вспененное масло легче, возрастают потери через сапуны, маслоналивные отверстия. При интенсивном пенообразовании возможно появление пены у маслоприёмника масляного насоса, что вызовет масляное голодание.

На пенообразование сильно влияет наличие в масле воды, а также смол, играющих роль поверхностно-активного вещества, интенсифицирующего процесс пенообразования. Чем выше вязкость масла, тем стабильнее пузырьки пены.

Основным методом борьбы с пенообразованием является добавление в масло антипенных присадок – полисилоксанов или силиконов. Механизм их действия заключается в том, что они способствуют образованию на границе раздела сред масло-воздух тончайшей плёнки, которая ускоряет «схлопывание» пузырьков пены и препятствует проникновению газов в масло. Наиболее распространенной антипенной присадкой является ПМС-200А, используемая и для моторных, и для трансмиссионных масел. Присадку добавляют в количестве 0,002–0,005%. Необходимо помнить, что при сгорании противопенной присадки образуется абразивный оксид кремния SiO2.

8. Стабильность масел определяет сохранение физических свойств масла: вязкости, температуры кипения, плотности, фракционного состава. Основной фактор, влияющий на изменение указанных показателей – испарение лёгких фракций.

Химическая стабильность показывает способность масла противостоять химическим превращениям составляющим его веществ с образованием новых соединений.

Все масла, полученные из мазута, обладают при температурах ниже +50 ºС высокой физической и химической стабильностью. При транспортирова-нии и хранении они заметно не изменяют своих свойств, если не считать обратимого нарушения однородности, вызываемого кристал-лизацией парафинов при охлаждении и исчезающего при нагревании. Поэтому запасы масел в резервуарах и таре можно хранить от 6 до 10 лет в зависимости от марки.

В тех случаях, когда температура масел превышает +50 ºС, что постоянно наблюдается при их использовании, их стабильность (и физическая, и химическая) резко снижается. Рабочая температура даже трансмиссионных масел у многоосных автомобилей (колёсная формула 8x8) при длительной работе достигает 200 ºС. Смазываемые детали кривошипно-шатунного механи-зма нагреваются до 400 ºС (днище поршня).

Изменение физических свойств масел происходит при его интенсивном испарении с ростом температуры. Кроме того, уменьшается ко

Дата добавления: 2021-01-26; просмотров: 558;