Смазочные материалы

Работа даже самых простых механизмов требует определённых условий. Прежде всего, это обеспечение перемещения двух сопряжённых частей с минимальными потерями энергии на трение. Эти вопросы рассматривает трибология (от греч. tribos – трение и логия) – научное направление, изучающее взаимодействие поверхностей, движущихся одна относительно другой и испытывающих взаимное трение с целью обеспечения более длительного функционирования рабочих элементов машин и механизмов.

Наиболее простой и надёжный способ снижения затрат энергии на трение – разделение трущихся поверхностей средой, в которой трение минимально. И постоянно, сколько существуют механизмы, техническая мысль ищет наиболее рациональные пути снижения трения. Сохранились сведения, что в обозе Александра Невского при посещении им Золотой Орды было несколько телег с запасами животного жира для смазывания осей колёс. Кроме того, применяли растительные масла – конопляное, сурепное, касторовое, оливковое, пальмовое и др. С появлением паровых машин потребности в смазочных материалах возросли. Использование дорогостоящих животных жиров и растительных масел стало невыгодно, к тому же это – продукты питания. Обратили внимание на масла минерального происхождения. После разгонки нефти оставался густой мазеобразный продукт – мазут. Использование чистого мазута в качестве смазочного материала желаемых результатов не принесло. Начали смешивать мазут с животными и растительными маслами, экономя ценные продукты. Великий учёный Д. И. Менделеев обратил внимание на мазут как сырьё для получения смазочных масел. Но возможность производить качественные смазочные материалы появилась только после исследования русским учёным Н. П. Петровым вопросов трения и роли смазочных материалов. Он разработал гидродинамическую теорию смазки и чётко сформулировал требования к смазочным материалам. Руководствуясь этими требованиями, химики обосновали технологии получения различных масел и смазок.

Поверхности любых, даже обработанных с высокой чистотой деталей, имеют выступы и впадины. Чем тоньше обработка, тем меньше шероховатостей на поверхности. Но идеально ровных поверхностей добиться нельзя, а повышение чистоты обработки удорожает стоимость деталей и механизма в целом. Поэтому идут по другому пути. Между трущимися деталями помещают слой смазки. Прилегающие к поверхностям деталей слои смазки захватываются шероховатостями и перемещаются с такой же скоростью. Но между слоями смазки трение незначительно, чем и достигается энергосберегающий эффект. По наличию смазочного материала различают следующие виды трения:

– трение без смазочного материала (сухое). Между трущимися поверхностями отсутствует слой смазки, и выступы поверхностей цепляют друг за друга, оказывая сопротивление перемещению. Вершины выступов обламываются, создавая заклинивающий эффект. В зонах контакта трущихся поверхностей возникают высокие температуры, в точечных зонах контакта возможно сваривание металла, в результате чего образуются задиры;

– граничное трение. Поверхности деталей в этом случае покрыты тонким слоем смазки, разделяющим эти поверхности. Но плёнка смазывающего материала весьма незначительна и легко разрушается при увеличении нагрузки. Наступает трение без смазочного материала;

– полужидкостное трение. Слой смазки при этом виде трения больше, чем при граничном. Происходит соприкосновение лишь отдельных выступов на поверхностях, разделённых слоем смазки, т.е. имеет место точечное граничное трение;

– жидкостное трение. В этом случае трущиеся поверхности полностью разделены слоем смазки. Потери на трение сводятся к преодолению незначительных усилий перемещения слоёв смазки между собой.

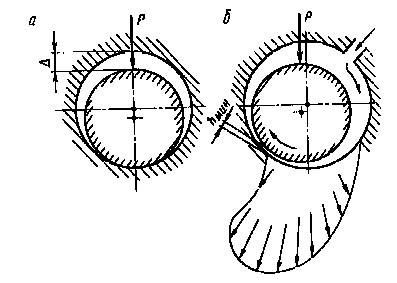

На рис. 6.1 показана схема, которая упрощённо показывает механизм процесса гидродинамической смазки узла вал-подшипник скольжения [1]. В нерабочем положении вал под действием собственного веса и постоянной нагрузки занимает эксцентрическое положение (рис. 1.1а). При этом по обе стороны вала образуются клиновидные щели, а в верхней части – максимальный зазор. При вращении вала тонкий слой масла, адсорбированный поверхностью металла, увлекает последующие слои и нагнетает их в суженную часть клиновидного зазора. Так как масло практически несжимаемо, оно стремится к растеканию в продольном направлении и по направлению вращения вала. Ограниченность зазоров препятствует свободному истечению масла, и в результате создается гидродинамическое давление, воздействующие на вал. Вал приподнимается и смещается в сторону вращения (рис. 1.1б). Равновесное положение вала в подшипнике наступает тогда, когда проходное сечение достаточно для пропуска части масла. При достижении определённой для данного механизма частоты вращения центры вала и отверстия совпадают.

Гидродинамическое давление обеспечивает разделение поверхностей вала и подшипника. Трение между поверхностями заменяется внутренним трением слоёв масла.

Гидродинамический режим смазывания нарушается при работе двигателя с резкими колебаниями нагрузки, попадании в зазор абразивных частичек, изменения заданной геометрической формы вала, деформированости узла, изменении вязкости масла.

|

Рис. 1.1. Схема образования масляного клина в условиях: гидродинамического смазывания узла вал – подшипник:

а – вал в нерабочем положении; б – действие гидродинамических сил

При работе двигателя могут наблюдаться различные режимы трения (табл. 1.1) [12].

Таблица 1.1

Величины коэффициентов трения в зависимости от вида смазки

| Режим трения | Коэффициент трения |

| Жидкостный (гидродинамический) | 0,002–0,01 |

| Полужидкостный (смешанный) | 0,01–0,2 |

| Граничный: смазанные поверхности несмазанные поверхности (окисление) | 0,05–0,4 0,2–0,8 |

Кроме основного назначения – снижения затрат энергии на трение – смазочные материалы обеспечивают сохранность техники при её хранении, уплотнение зазоров сопряженных деталей являются рабочим телом в различных системах гидроприводов. Уплотнительные свойства смазочных масел широко используют для упрощённой диагностики кривошипно-шатунного и газораспределительного механизмов. При снижении компрессии в цилиндр через свечное отверстие (отверстие для форсунки) заливают 10–20 мл моторного масла. Масло, растекаясь, заполняет зазор между цилиндром и поршнем. Если после этого компрессия резко ненадолго (масло стечёт в поддон) возрастает, то налицо износ цилиндро-поршневой группы. Если компрессия остаётся прежней, значит, негерметичны клапаны.

В соответствии с основными предназначением смазочные материалы подразделяют:

– на антифрикционные;

– консервационные;

– гидромеханические;

– уплотнительные;

– электроизоляционные.

Общая классификация смазочных материалов показана на рис. 1.2.

Рис. 1.2. Общая классификация смазочных материалов

Рис. 1.2. Общая классификация смазочных материалов

Наиболее распространены антифрикционные смазочные материалы, предназначенные для снижения затрат энергии на трение. К ним относят моторные и трансмиссионные масла, а также антифрикционные пластичные смазки.

К консервационным относят защитные масла и смазки. Гидромеханиче-скими являются маловязкие жидкости для гидравлических, тормозных и амортизаторных систем различного назначения. В качестве уплотнительных используют пластичные смазки. К электроизоляционным относят трансформа-торные масла (катушка зажигания).

По агрегатному состоянию смазочные материалы подразделяют на жидкие, пластичные и твёрдые.

Среди смазочных материалов преобладают нефтяные продукты с различными присадками, улучшающими эксплуатационные свойства. Животные жиры и растительные масла в виде самостоятельных материалов используются ограниченно, чаще они служат добавками к смазочным маслам.

Ассортимент пластичных смазок представлен большим числом марок, различающихся по составу загустителей и жидкой фазы, а также по наличию наполнителей.

Дата добавления: 2021-01-26; просмотров: 472;