Теоретические сведения

Многие детали сельскохозяйственных машин работают в условиях высоких скоростей, больших давлений, повышенных температур, агрессивных сред (кислот, щелочей, разъедающих газов и т.п.). Такие условия работы требуют применения материалов высокой прочности и пластичности, износостойкости, жаропрочности, жаростойкости, коррозионностойкости. Этими свойствами обладают легированные стали, содержащие помимо постоянных примесей, один или несколько так называемых легирующих элементов: никель, хром, вольфрам, молибден, ванадий, титан и др.

Поверхностное разрушение металла под воздействием внешней среды называется коррозией. При этом часто металлы покрываются продуктами коррозии (ржавеют). В результате механические свойства металлов резко ухудшаются, иногда даже при отсутствии видимого изменения внешнего вида поверхности.

Различают химическую коррозию, протекающую при воздействии на металл газов (газовая коррозия) и неэлектролитов (нефть и ее производные), и электрохимическую коррозию, вызываемую действием электролитов (кислот, щелочей и солей). К электрохимической коррозии относятся также атмосферная и почвенная коррозия.

Существует несколько видов электрохимической коррозии. Если металл однороден (например, однородный твердый раствор), то наблюдается равномерная коррозия, протекающая примерно с одинаковой скоростью по всей поверхности металла. В неоднородном металле, что является наиболее частым случаем, коррозия носит локальный характер и охватывает только некоторые участки поверхности. Эту местную, или локальную коррозию подразделяют на точечную, пятнистую, с язвами и др. Наиболее опасна так называемая межкристаллитная коррозия (МКК), распространяющейся по границам кристаллитов (зерен) металла вследствие более низкого их электрохимического потенциала. Коррозия без заметных внешних признаков быстро развивается по границам зерен, вглубь, резко снижая при этом механические свойства. Сталь, пораженная межкристаллитной коррозией, теряет металлический звук и при изгибе дает надрывы по границам зерен в местах коррозионного разрушения металла. Кроме того, различают коррозию под напряжением, которая возникает при одновременном действии коррозионной среды и, обычно напряжений растяжения. Разновидностью этой коррозии является коррозионное растрескивание, то есть образование в металле тонкой сетки трещин при воздействии коррозионной среды и напряжений.

Сталь, устойчивую против газовой коррозии при высоких температурах (свыше 550 °С), называют жаростойкой. Стали, устойчивые против электрохимической коррозии, называют коррозионностойкими.

Жаростойкие стали

Жаростойкость (окалиностойкость) характеризует сопротивление металла окислению при высоких температурах.

Начальная стадия окисления стали – чисто химический процесс. Но дальнейшее течение окисления – уже сложный процесс, заключающийся не только в химическом соединее кислорода и металла, но и в диффузии атомов кислорода и металла через многофазный окисленный слой. При плотной оксидной пленке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что в свою очередь зависит от температуры и строения оксидной пленки.

С повышением температуры скорость окисления возрастает (рис. 6), особенно резко при 570 °С, когда вместо плотных оксидов типа Fe2O3 и Fe3O4 образуется рыхлый оксид FeO.

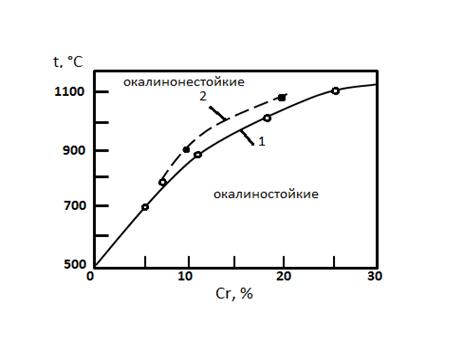

Повышение жаростойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, то есть элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки окислов (Cr, Fe)2O3, (Al, Fe)2O3. Введение в сталь 5…8 % Cr повышает окалиностойкость до 700…750 °С; увеличение содержания Cr до 15…17 % делает сталь окалиностойкой до 950…1000 °С, а при введении 25 % Cr сталь остается окалиностойкой до 1100 °С. Легирование сталей с 25 % Cr алюминием в количестве 5 % повышает жаростойкость до 1300 °С.

Рис. 6. Влияние температуры на скорость окисления железа

Важно, что окалиностойкость, столь существенно зависящая от состава стали или сплава, не зависит от его структуры, то есть это свойство структурно нечувствительное. Так, окалиностойкость ферритных (чисто хромистых) и аустенитных (хромоникелевых) сталей, как видно из рис. 7. практически одинакова.

В табл. 8 приведены составы сталей и сплавов, применяемых как жаростойкие. Предельная температура эксплуатации указана в таблице и показывает температуру, выше которой сплав не должен нагреваться при работе во избежание быстрого окисления. Поскольку повышение предельной температуры эксплуатации создается за счет дорогого легирования, то следует точно определять температуру условия работы металла и выбирать в соответствии с этой таблицей и другими справочными данными жаростойкий сплав.

Рис. 7. Влияние хрома на окалиностойкость сталей:

1 – ферритных; 2 – аустенитных

В табл. 9 представлены механические свойства и режимы термообработки некоторых жаростойких сталей.

К жаростойким (окалиностойким) сталям относят все 13 %-ные хромистые нержавеющие стали, сложнолегированные хромистые нержавеющие стали и др.

Стали, легированные Сr и Si, называют сильхромами; Сr и Аl – хромалями; Сr-А1-Si – сильхромалями. Среди сильхромов широкое применение получили жаростойкие (с температурой окалинообразования 850 °С) и одновременно жаропрочные (до 600 °С) стали мартенситного класса 40Х9С2 и 40Х10С2М. Стали подвергаются закалке в масле с 1000…1050 °С с последующим отпуском при 500…540 °С (охлаждение на воздухе; сталь 40Х9С2) или при 720…780 °С (охлаждение в масле; сталь 40Х10С2М). Ускоренное охлаждение после отпуска в масле или на воздухе необходимо для избежания охрупчивания сильхромов в интервале 450…600 °С. Сильхромы применяют для изготовления клапанов двигателей внутреннего сгорания и деталей печного отопления.

Сталь 10Х13СЮ (сильхромаль) окалиностойка до 950 °С; она устойчива в серосодержащих средах. Однако высокое содержание алюминия и кремния в сталях вызывает их охрупчивание, в связи с чем эти элементы добавляют в небольших количествах.

Ферритная сталь 08X17Т жаростойка до 900 °С и применяется в теплообменниках.

Аустенитные стали 12X18Н9Т и 36Х18Н25С2 обладают высокой технологичностью и достаточной прочностью при повышенных температурах. Они жаростойки соответственно до 800 и 1100 °С.

Сталь 36Х18Н25С2 благодаря добавке кремния обладает высокой жаростойкостью в среде с повышенным содержанием серы; она применяется для изготовления сопловых аппаратов и жаровых труб в газотурбинных установках.

Таблица 8.

Составы и применение некоторых жаростойких сталей

| Марка стали | Окалино-стойкость, °С | Содержание элементов, % | ||||||||

| C | Si | Mn | Cr | Ni | Прочие | Применение | ||||

| не более | ||||||||||

| 12Х17 | 0,12 | 0,8 | 0,8 | 16,0…18,0 | - | - | Лист, пруток | |||

| 15Х25 | 0,15 | 1,0 | 0,8 | 24,0…27,0 | - | Ti 0,5…0,9 | Лист, пруток, трубы | |||

| 12Х18Н9 | 0,12 | 2,0 | 2,0 | 17,0…19,0 | 8,0…10,0 | - | Лист, пруток, трубы | |||

| 10Х23Н18 | 0,10 | 1,0 | 2,0 | 22,0…25,0 | 17,0…20,0 | - | Лист, пруток | |||

| 12Х25Н16Г7АР | 0,12 | 1,0 | 7,0 | 23,0…26,0 | 15,0…18,0 | Ni 0,30…0,45 В 0,010 | Лист, пруток | |||

| ХН32Т | 0,05 | 0,7 | 0,7 | 19,0…22,0 | 30,0…34,0 | Ti 0,25…0,60 | Лист, пруток, трубы | |||

| ХН45Ю | 0,10 | 1,0 | 1,0 | 15,0…17,0 | 44,0…46,0 | Al 2,9…3,9 | Лист, пруток, трубы | |||

| ХН78Т | 0,12 | 0,8 | 0,7 | 19,0…22,0 | Основа | Ti 0,15…0,35 | Лист, пруток | |||

| 15Х25ТЛ | 0,15 | 0,5…1,2 | 0,5…0,8 | 24,0…27,0 | - | Ti 0,4…0,8 | Литые детали | |||

| 30Х24Н12СЛ | 0,4 | 1,5…1,5 | 0,3…0,8 | 22,0…26,0 | 11,0…13,0 | - | Литые детали | |||

| 15Х25Н19СЛ2 | 0,2 | 2,0…3,0 | 0,5…1,5 | 23,0…27,0 | 18,0…20,0 | - | Литые детали | |||

Таблица 9.

Механические свойства и режимы термообработки

некоторых жаростойких сталей

| Марка стали | Термическая обработка при Т, °С; охлаждающая среда | σ0,2 | σв | δ5 | ψ | KCU | ||

| закалка | отпуск (старение) | МПа | % | МДж/м2 | ||||

| 40Х10С2М | 1030 (вз, м) | 750 (м) | 0,20 | |||||

| 10Х13СЮ | отжиг 850 (вз, м) | - | - | |||||

| 12X18Н9Т | 1050 (в) | - | 2,50 | |||||

| 36Х18Н25С2 | 1200 (в) | 800 (вз) | 0,50 | |||||

| 45X14H14B2M | 1100 (в) | 820 (вз) | - | |||||

| Примечание. Охлаждающая среда: в – вода; вз – воздух; м – масло. | ||||||||

Жаропрочная и жаростойкая сталь аустенитного класса марки 45X14H14B2M работает в условиях высоких температур (до 1000 °С), сохраняет длительное время жаропрочность и жаростойкость без образования заметных остаточных деформаций. После закалки в воде от 1050...1100 °C сталь имеет структуру аустенита (рис. 8, а).

Рис.8 а. Микроструктура стали марки 45Х14Н14В2М

после закалки в воде от 1050…1100 °С, ×500

После закалки и старения при 750 °С структура стали состоит из аустенита и карбидов (рис. 8 б). Сталь применяется для изготовления клапанов мощных двигателей, трубопроводов и др.

Рис. 8 (б). Микроструктура стали марки 45Х14Н14В2М

после старения при 750 °С, ×500

Дата добавления: 2016-10-07; просмотров: 2434;