Теоретические сведения

Поверхностное разрушение металла под воздействием внешней среды называется коррозией. Чистое железо и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и во многих других средах, так как образующаяся пленка окислов недостаточно плотна и не изолирует металл от химического воздействия среды. Некоторые элементы повышают устойчивость стали против коррозии, образуя на поверхности защитные пленки, прочно связанные с основным металлом и предупреждающие контакт между сталью и наружной агрессивной средой, а также повышающие электрохимический потенциал в разных агрессивных средах.

При введении таких элементов в сталь происходит не постепенное, а скачкообразное повышение коррозионной стойкости. Введение в сталь, например хрома, в количестве более 12 % делает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Сплавы, содержащие менее 12 % Cr, практически столь же большой степени подвержены коррозии, как и железо. Сплавы, содержащие более 12…14 % Cr, ведут себя как благородные металлы: обладая положительным потенциалом (рис. 9), они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей.

Кроме хрома, в состав коррозионностойких сталей вводят также другие элементы – чаще никель. При увеличении содержания хрома коррозионная стойкость стали возрастет.

Рис. 9. Потенциал железоуглеродистых сплавов

Коррозионностойкие стали обычно делят на хромистые ферритные, содержащие 12…25 % Сr и 0,07…0,2 % С, и хромистые мартенситные, содержащие 12…18 % Сr и 0,15…1,2 % С, а также аустенитные, содержащие 12…18 % Сr, 8…30 % Ni и 0,02…0,25 % С.

Хромистые стали

Хромистые стали после охлаждения на воздухе имеют ферритную, мартенситно-ферритную (с содержанием феррита более 10 %) и мартенситную структуру. Они коррозионностойки при температуре до 30 °С в водопроводной воде, влажной атмосфере, растворах азотной кислоты и многих органических кислотах. В морской воде хромистые стали подвержены коррозионному растрескиванию. Марки, химический состав и свойства хромистых сталей приведены в табл. 11.

Хромистые стали при нагреве и охлаждении претерпевают фазовое превращение, что позволяет их упрочнять, не теряя коррозионной стойкости. Прочность после закалки возрастает с увеличением содержания углерода. Отпуск не приводит к существенному обеднению твердого раствора хромом, и коррозионная стойкость сохраняется на высоком уровне.

Термическая обработка мартенситных сталей, например 20X13, 30X13, состоит из закалки от температуры 1000 °С в масле и низкого отпуска при температурах 200…300 °С. После такой обработки стали имеют структуру отпущенного мартенсита. Из них изготавливают режущий, формовочный, измерительный инструмент, пружины, а также предметы домашнего обихода.

Таблица 11.

Свойства хромистых коррозионностойких сталей

| Сталь | Класс | Содержание, % | Термическая обработка | ||||||

| C | Cr | Отжиг | Закалка и высокий отпуск | Закалка и низкий отпуск | |||||

| σв, МПа | δ, % | σв, МПа | δ, % | σв, МПа | δ, % | ||||

| 08Х13 | Ферритный | <0,08 | 12-14 | - | - | ||||

| 12Х13 | Ферритно- мартенситный | 0,09-0,15 | 12-14 | - | - | ||||

| 20Х13 | Мартенситный | 0,16-0,25 | 12-14 | - | |||||

| 30Х13 | Мартенситный | 0,26-0,35 | 12-14 | ||||||

| 40Х13 | Мартенситный | 0,36-0,45 | 12-14 |

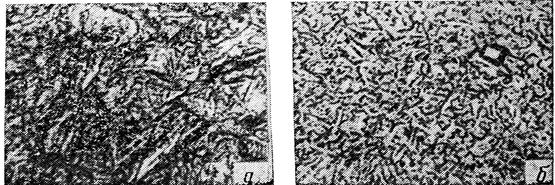

Коррозионностойкая сталь мартенситного класса марки З0Х13 (0,26...0,35 % С; 12..14 % Сr) работает в слабоагрессивных средах (водных растворах солей, азотной и некоторых органических кислотах). Нагревается при закалке до I050…1100 °C в масле и отпускается (в зависимости от эксплуатационных условий работы детали) при 200 °С на мартенсит (рис. 10, а) или при 700 °С на сорбит (рис. 10, б). В низкоотпущенном состоянии сталь применяется для изготовления игл карбюраторов, пружин и др., а в высокоотпущенном – валов, зубчатых колес, болтов и др.

Рис. 10. Микроструктура стали марки 30Х13:

а – после закалки и отпуска при 200 °С, × 500;

б – после закалки и отпуска при 700 °С, × 500

Из стали 20X13 изготавливают крепеж, арматуру, клапаны, малонагруженные валы, сохраняющие жаростойкость до 700 °С. Сталь 30X13 применяют для деталей, подвергающихся сильному износу и действию слабоагрессивных сред.

Для изготовления подшипников, втулок, ножей и других деталей, работающих на износ в агрессивных средах, применяют сталь 95X18. После закалки с 1000…1050 °С в масло и отпуска при 200…300 °С сталь имеет высокую твердость – не менее 55 HRC.

Мартенситно-ферритные стали закаливают с температуры 1000 °С и подвергают высокому отпуску (600…700 °С) для получения сорбитной структуры. В отожженном состоянии эти стали пластичны, имеют повышенную ударную вязкость и могут подвергаться не только горячей, но и холодной обработке давлением. Они применяются для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам, работающих в слабоагрессивных средах. К таким деталям относятся клапаны гидравлических прессов, мешалки, валы и шнеки для оборудования пищевой промышленности.

Ферритные стали подвергают отжигу при температуре 700…800 °С для получения однородного твердого раствора и увеличения коррозионной стойкости. Из сталей марок 08X13, 12X17, 15Х25Т, 15X28 изготавливают оборудование и оснастку предприятий пищевой и легкой промышленности, трубы теплообменной аппаратуры, работающие в агрессивных средах. Сварке ферритные стали подвергают редко, поскольку она приводит к росту зерна и снижению коррозионной стойкости.

Дата добавления: 2016-10-07; просмотров: 2781;