Третья стадия получения азотной кислоты - абсорбция диоксида азота.

Абсорбция протекает по схеме:

2NO2 + H2O  HNO3 + HNO2 +Q (3.10)

HNO3 + HNO2 +Q (3.10)

3HNO2  HNO3 + 2NO + H2O -Q (3.11)

HNO3 + 2NO + H2O -Q (3.11)

Суммарное взаимодействие NO2 c водой можно представить уравнением реакции:

3NO2 + H2O  2HNO3 + NO +Q (3.12.)

2HNO3 + NO +Q (3.12.)

Процесс абсорбции – гетерогенный, состоит из следующих стадий:

1). Диффузия оксидов азота из газовой фазы в жидкую.

2). Химическое взаимодействие оксидов азота с водой с образованием азотной и азотистой кислот.

3). Разложение азотистой кислоты и перенос оксида азота (II) в газовую фазу.

Лимитирующая стадия процесса – диффузия.

Скорость процесса абсорбции диоксида азота можно определить по формуле:

r = k.F.Δ, где Δ – движущая сила процесса, равная  -

-

Для увеличения движущей силы процесса необходимо снижать парциальное давление диоксида азота над жидкостью ( подбор поглотителя) и снижать температуру, так как процесс абсорбции диоксида азота – экзотермический.

В качестве абсорбента используют воду, так как над ее поверхностью нет паров NO2. Процесс проводят при температуре 400С, так как это температура разложения азотистой кислоты.

Для увеличения движущей силы процесса также применяют противоток.

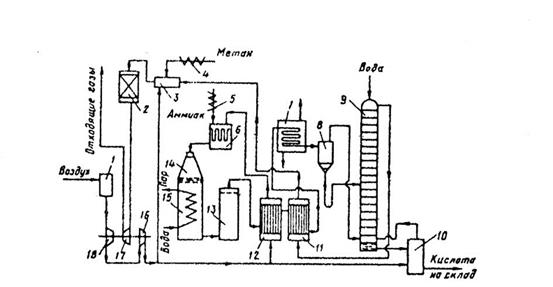

Рис. 3.2. Схема производства азотной кислоты под давлением.

1 –фильтр воздуха, 2 –реактор каталитической очистки, 3 –топочное устройство, 4 –подогреватель метана, 5 –подогреватель аммиака, 6 –смеситель аммиака и воздуха, 7 –холодильник-конденсатор, 8 –сепаратор, 9 –абсорбционная колонна, 10 –продувочная колонна, 11 –подогреватель отходящих газов, 12 –подогреватель воздуха, 13 –сосуд для окисления нитрозных газов, 14 –контактный аппарат, 15 –котел-утилизатор, 16, 18 –двухступенчатый турбокомпрессор, 17 –газовая турбина.

Атмосферный воздух очищается в фильтре 1, последовательно сжимается в компрессорах 18 и 16 до 0,716 МПа и поступает в подогреватель воздуха 12, где нагревается до 250-2700С теплотой нитрозных газов. Подогретый воздух поступает в смеситель 6, куда также подают предварительно нагретый в подогревателе 5 аммиак. Затем аммиачно-воздушная смесь поступает в контактный аппарат 14, где происходит каталитическое окисление аммиака до оксида азота (II).

Конверсия аммиака протекает на платинородиевых сетках при температуре 870-9000С. Затем нитрозные газы поступают в котел-утилизатор 15, расположенный под контактным аппаратом. В котле за счет охлаждения нитрозных газов до 1700С происходит испарение химически очищенной деаэрированной воды, питающей котел-утилизатор. При этом получают пар с давлением 1,5 МПа и температурой 2300С, который выдается потребителю.

После котла-утилизатора нитрозные газы поступают в окислитель нитрозных газов 13. Он представляет собой полый аппарат, в верхней части которого установлен фильтр из стекловолокна для улавливания платинового катализатора. Частично окисление нитрозных газов происходит в котле-утилизаторе (40%). В окислителе нитрозные газы нагреваются до 300-3350. Эта теплота используется в подогревателе воздуха 12. Охлажденные в теплообменнике 12 нитрозные газы поступают для дальнейшего охлаждения в теплообменник 11. Затем нитрозные газы направляют в холодильник-конденсатор 7, охлаждаемый оборотной водой. При этом конденсируются водяные пары и образуется слабая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислоту направляют в абсорбционную колонну 9 на 6-7 тарелку, а нитрозные газы – под нижнюю тарелку абсорбционной колонны. Сверху в колонну подают охлажденный паровой конденсат. Образующаяся в верхней части колонны азотная кислота низкой концентрации перетекает на нижележащие тарелки. За счет поглощения оксидов азота концентрация кислоты постепенно увеличивается и на выходе достигает 55-58%, причем содержание растворенных в ней оксидов достигает 1%. Поэтому кислота направляется в продувочную колонну 10, где подогретым воздухом из нее отдувают оксиды азота, и отбеленная азотная кислота поступает на склад. Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны 9.

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% проходят подогреватель 11 и поступают в топочное устройство (камера сжигания) 3 установки каталитической очистки. Здесь газы нагреваются за счет горения природного газа, подогретого предварительно в подогревателе 4, и направляются в реактор с двухслойным катализатором 2, где первым слоем служит оксид алюминия, с нанесенным на него палладием, вторым слоем – оксид алюминия. Очистку осуществляют при 7600С. Очищенные газы поступают в газовую турбину 17 и выбрасываются в атмосферу.

4 NO + CH4 = 2N2 + CO2 +2H2O

Выбрасываемые в атмосферу газы не наносят вред окружающей среде.

Дата добавления: 2021-01-11; просмотров: 636;