СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят прочность, пластичность, ударную вязкость, усталос-тную прочность, ползучесть, твердость и износостойкость.

Внешняя нагрузка вызывает в твердом теле напряжение и деформацию. Напряжение - это сила, отнесенная к площади поперечного сечения, МПа:

σ = P/F,

где Р - сила, МН; F - площадь поперечного сечения, м2.

Деформация - это изменение формы и размеров тела под влиянием воздействия внешних сил или в результате процессов, возникающих в самом теле (например, фазовых превращений, усадки и т.п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Прочность - это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Прочность определяют с помощью специальных механических испытаний образцов, изготовленных из исследуемого материала.

Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб и кручение. Испытания на растяжение обязательны. Прочность при статических нагрузках оценивается временным сопротивлением σв и пределом текучести σт; σв - это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца; σт - напряжение, при котором начинается пластическое течение металла. На рис. 1.6 представлен типовой образец прямоугольного сечения для испытаний на растяжение.

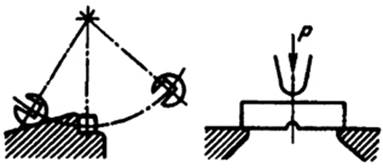

Прочность при динамических нагрузках определяют по данным испытаний: на ударную вязкость (разрушение ударом стандартного образца на копре), на усталостную прочность (определение способности материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок), на ползучесть (определение способности нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках). Наиболее часто применяют испытания на ударную вязкость (рис. 1.7):

КС = A/F,

где А - работа, затраченная на разрушение образца, Дж; F - площадь образца в месте надреза, м2.

Рис. 1.6. Плоский образец для испытания на прочность и пластичность при растяжении: lо - исходная длина образца до испытания; l - длина образца после испытания

Рис. 1.7. Схема испытания на ударную вязкость

Пластичность - это способность материала получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением δ при разрыве, %:

δ = (l-l0) 100/l,

где l - длина образца после разрыва, мм; l0 - первоначальная длина образца, мм.

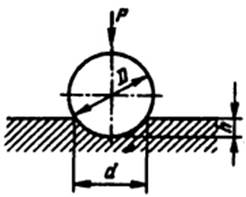

Твердость - это способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций тела. Значение твердости и ее размерность для одного и того же материала зависят от применяемого метода измерения. Значения твердости, определенные различными методами, пересчитывают по таблицам и эмпирическим формулам. Например, твердость по Бринеллю (НВ, МПа) определяют из отношения нагрузки Р, приложенной к шарику, к площади поверхности полученного отпечатка шарика Fотп: HB=P/Fотп.

На рис. 1.8 дана схема, по которой замеряют твердость.

Рис. 1.8. Схема измерения твердости по Бринеллю: D - диаметр шарика;

d - диаметр отпечатка; h - глубина отпечатка

К физическим свойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость.

Физические свойства сплавов обусловлены их составом и структурой.

К химическим свойствам относятся способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства.

Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам. К технологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства определяются способностью расплавленного металла или сплава к заполнению литейной формы, степенью химической неоднородности по сечению полученной отливки, а также величиной усадки - сокращением размеров при кристаллизации и дальнейшем охлаждении.

Деформируемость - это способность принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке.

Свариваемость - это способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Обрабатываемостью называют свойства металла поддаваться обработке резанием. Критериями обрабатываемости являются режимы резания и качество поверхностного слоя.

Технологические свойства часто определяют выбор материала для конструкции. Разрабатываемые материалы могут быть внедрены в производство только в том случае, если их технологические свойства удовлетворяют необходимым требованиям.

Современное автоматизированное производство, оснащенное гибкими системами управления, нередко предъявляет к технологическим свойствам материала особые требования, которые должны позволять осуществлять комплексный технологический процесс на всех стадиях получения изделия с заданным ритмом: например, проведение сварки на больших скоростях, ускоренный темп охлаждения отливок, обработка резанием на повышенных режимах и т.п. при обеспечении необходимого условия - высокого качества получаемой продукции.

К эксплуатационным свойствам в зависимости от условия работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, анти-фрикционность материала и др.

Износостойкость - способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость - сопротивление сплава действию агрессивных кислотных и щелочных сред.

Хладостойкость - способность сплава сохранять пластические свойства при температурах ниже 0 °С.

Жаропрочность - способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость - способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Антифрикционность - способность сплава прирабатываться к другому сплаву.

Эти свойства определяются в зависимости от условия работы машин или конструкций специальными испытаниями.

При выборе материала для создания технологической конструкции необходимо комплексно учитывать его прочностные, технологические и эксплуатационные характеристики.

Дата добавления: 2016-10-07; просмотров: 3113;